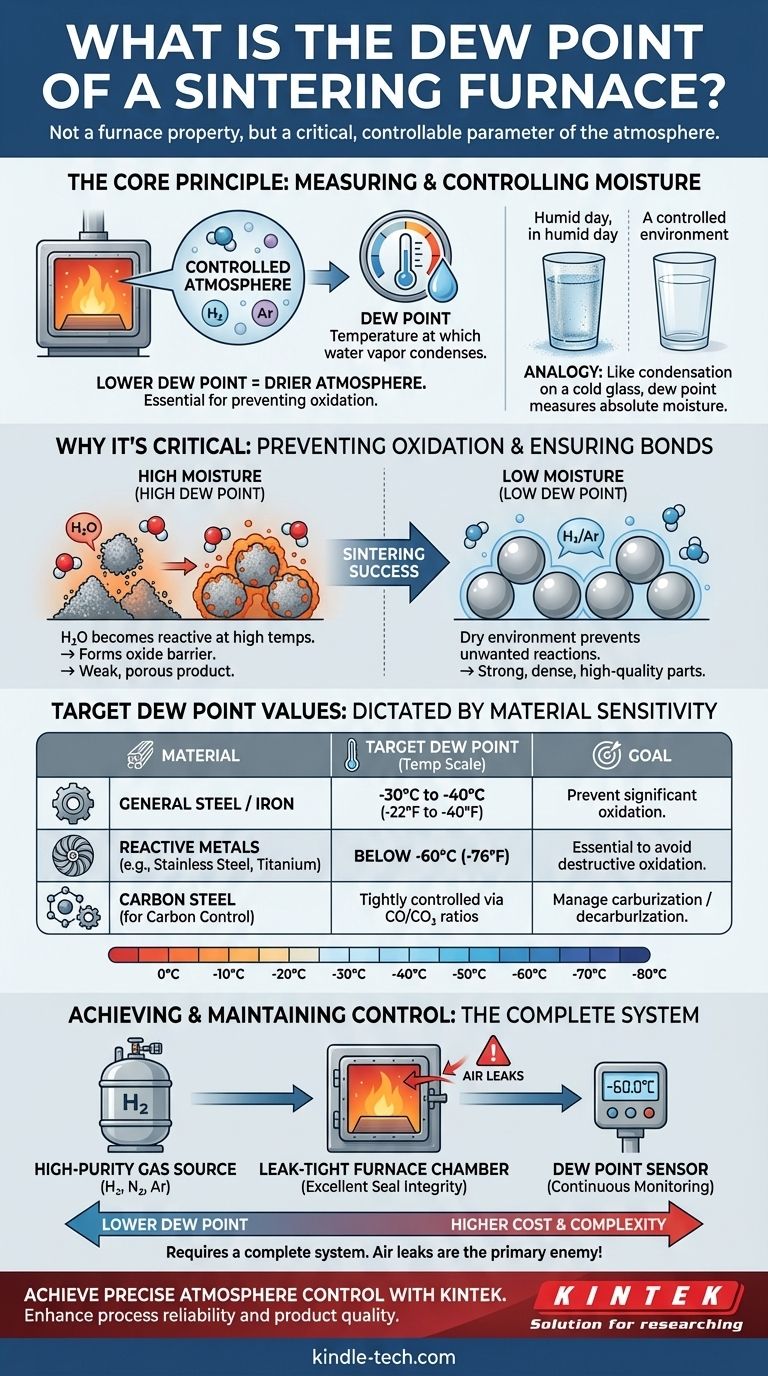

Im Kontext des Sinterns ist der Taupunkt keine feste Eigenschaft des Ofens selbst, sondern ein kritischer, steuerbarer Parameter der Atmosphäre darin. Er repräsentiert die Temperatur, bei der Wasserdampf, der in der Ofenatmosphäre vorhanden ist, zu flüssigem Wasser kondensieren würde. Daher wird der Zielt-Taupunkt basierend auf dem spezifischen zu verarbeitenden Material festgelegt, wobei niedrigere Taupunkte eine trockenere, kontrolliertere Atmosphäre anzeigen, die für die Oxidationsvermeidung bei hohen Temperaturen unerlässlich ist.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass der Taupunkt die primäre Metrik zur Messung und Kontrolle der Feuchtigkeit in einer Ofenatmosphäre ist. Ein niedriger Taupunkt ist entscheidend, da er eine trockene Umgebung signalisiert, die unerwünschte chemische Reaktionen wie Oxidation verhindert, welche die strukturelle Integrität der gesinterten Teile beeinträchtigen können.

Warum der Taupunkt beim Sintern kritisch ist

Sintern ist nicht nur ein thermischer Prozess; es ist ein thermochemischer Prozess. Die die Teile umgebende Atmosphäre ist ebenso wichtig wie die Temperatur, und Feuchtigkeit ist eine der schädlichsten Verunreinigungen.

Die Rolle der Atmosphärenkontrolle

Das Ziel einer kontrollierten Atmosphäre ist es, eine spezifische chemische Umgebung zu schaffen. Diese Umgebung sollte die Oxidation der Metallpulver verhindern und in einigen Fällen bereits vorhandene Oberflächenoxide aktiv reduzieren.

Gase wie trockener Wasserstoff (H₂), dissoziierter Ammoniak (H₂-N₂) oder Inertgase wie Argon (Ar) werden verwendet. Die Reinheit dieser Gase ist von größter Bedeutung.

Wie Feuchtigkeit Oxidation verursacht

Bei den extremen Temperaturen in einem Sinterofen wird Wasserdampf (H₂O) hochreaktiv. Er gibt seinen Sauerstoffatom leicht an die Metallteile ab, die Sie miteinander verschmelzen möchten.

Dies führt zur Bildung von Metalloxiden auf der Oberfläche der Pulverpartikel. Diese Oxidschichten wirken als Barriere und verhindern, dass die Partikel richtig binden und verdichten, was zu einem schwachen, porösen Endprodukt führt.

Definition des Taupunkts im Ofenkontext

Stellen Sie sich ein kaltes Glas an einem feuchten Tag vor – Wasser kondensiert außen. Die Temperatur dieses Glases liegt am oder unter dem Taupunkt der Umgebungsluft.

In einem Ofen ist der Taupunkt ein direktes Maß für den absoluten Feuchtigkeitsgehalt im Prozessgas. Ein Taupunkt von -40°C bedeutet, dass das Gas so trocken ist, dass man es auf -40°C abkühlen müsste, bevor Wasser kondensieren würde. Ein niedrigerer Taupunkt bedeutet immer weniger Wasserdampf.

Zielt-Taupunktwerte für verschiedene Prozesse

Der erforderliche Taupunkt wird ausschließlich durch die Sauerstoffempfindlichkeit des Materials bestimmt. Es gibt keinen einzigen "korrekten" Wert; er hängt von den metallurgischen Anforderungen ab.

Für die allgemeine Pulvermetallurgie (z.B. Stahl)

Für gängige Eisen- und Stahlkomponenten ist eine relativ trockene Atmosphäre ausreichend. Die Vermeidung signifikanter Oxidation ist das Hauptziel.

Ein typischer Zielt-Taupunkt für das Sintern von Stahl liegt im Bereich von -30°C bis -40°C (-22°F bis -40°F).

Für reaktive und hochaffine Metalle

Materialien wie Edelstahl, Titan, Aluminium und bestimmte Speziallegierungen haben eine sehr hohe Affinität zu Sauerstoff. Selbst Spuren von Feuchtigkeit können bei Sintertemperaturen zerstörerische Oxidation verursachen.

Für diese Materialien ist eine extrem trockene Atmosphäre unerlässlich. Zielt-Taupunkte liegen oft unter -60°C (-76°F), was hochreine Gase und einen Ofen mit außergewöhnlicher Integrität erfordert, oft ein Vakuumofen, der mit gereinigtem Gas rückgefüllt wird.

Zur Kontrolle des Kohlenstoffpotenzials

In fortgeschritteneren Anwendungen, wie dem Sintern von Kohlenstoffstählen, wird der Taupunkt zusammen mit den CO/CO₂-Verhältnissen überwacht. Dieses Gleichgewicht bestimmt das "Kohlenstoffpotenzial" der Atmosphäre – ob sie den Stahlteilen Kohlenstoff hinzufügt (Aufkohlen) oder Kohlenstoff entzieht (Entkohlen). Eine präzise Taupunktkontrolle ist entscheidend, um die endgültige Materialhärte zu erreichen.

Verständnis der Kompromisse und Herausforderungen

Das Erreichen und Aufrechterhalten eines niedrigen Taupunkts ist eine bedeutende technische Herausforderung, die sich direkt auf Ofendesign, Kosten und Betrieb auswirkt.

Erreichen und Messen niedriger Taupunkte

Ein niedriger Taupunkt wird nicht allein durch den Ofen erreicht. Er erfordert ein komplettes System, einschließlich einer Quelle für hochreines Prozessgas, leckdichter Gasversorgungsleitungen und einer Ofenkammer mit ausgezeichneter Dichtigkeit.

Spezialisierte Taupunktsensoren (Hygrometer) müssen installiert werden, um die Atmosphäre kontinuierlich zu überwachen und sicherzustellen, dass der Prozess innerhalb der Spezifikation bleibt.

Kosten vs. Reinheit

Je trockener das Gas, desto teurer ist es in der Anschaffung oder Erzeugung vor Ort. Ebenso sind Öfen, die als "leckdicht" gebaut und in der Lage sind, ein hohes Vakuum zu halten, wie in ihren Konstruktionsmerkmalen angegeben, deutlich teurer. Die Kosten für das Erreichen eines Taupunkts von -60°C sind wesentlich höher als die für -30°C.

Die Gefahr von Luftlecks

Der Hauptfeind eines niedrigen Taupunkts ist ein Luftleck. Ein winziger Bruch in einer Türdichtung, einer Armatur oder einer Schweißnaht kann dazu führen, dass feuchtigkeitsbeladene Umgebungsluft in den Ofen gesaugt wird. Dies kann den Taupunkt sofort erhöhen und möglicherweise eine ganze Charge teurer Teile ruinieren. Deshalb sind die Bauqualität des Ofens und regelmäßige Wartung so entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Ihr Zielt-Taupunkt ist eine direkte Funktion Ihres Materials und Ihrer Qualitätsanforderungen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern gängiger Stähle oder Eisenteile liegt: Ein gut gewarteter Ofen, der eine standardmäßige trockene Atmosphäre mit einem Taupunkt um -40°C verwendet, ist in der Regel ausreichend.

- Wenn Ihr Hauptaugenmerk auf dem Sintern sauerstoffempfindlicher Materialien wie Edelstahl oder Titan liegt: Sie müssen in ein hochintegriertes oder Vakuumofensystem investieren, das einen Taupunkt unter -60°C aufrechterhalten kann.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Prozesskonsistenz und Qualitätskontrolle liegt: Die kontinuierliche Echtzeitüberwachung des Ofentaupunkts ist wichtiger als jeder einzelne Zielwert, da sie es Ihnen ermöglicht, Probleme wie Lecks sofort zu erkennen.

Letztendlich ist die Kontrolle des Taupunkts grundlegend für die Kontrolle der Chemie Ihres Sinterprozesses und die Sicherstellung eines erfolgreichen Ergebnisses.

Zusammenfassungstabelle:

| Materialtyp | Typischer Zielt-Taupunkt | Wichtige Überlegung |

|---|---|---|

| Allgemeiner Stahl / Eisen | -30°C bis -40°C (-22°F bis -40°F) | Verhindert signifikante Oxidation |

| Reaktive Metalle (Edelstahl, Titan) | Unter -60°C (-76°F) | Unerlässlich zur Vermeidung zerstörerischer Oxidation |

| Kohlenstoffstahl (zur Kohlenstoffkontrolle) | Streng kontrolliert basierend auf CO/CO₂-Verhältnissen | Reguliert Aufkohlen/Entkohlen |

Präzise Atmosphärenkontrolle mit KINTEK erreichen

Die Kontrolle des Taupunkts in Ihrem Sinterofen ist nicht nur ein technisches Detail – sie ist der Unterschied zwischen einem hochwertigen, strukturell einwandfreien Produkt und einer Charge fehlerhafter Teile. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Lösungen für die Aufrechterhaltung der trockenen, kontrollierten Atmosphären, die für den Sintererfolg unerlässlich sind.

Unsere Expertise stellt sicher, dass Ihr Labor:

- Oxidation verhindern kann: Ultra-niedrige Taupunkte aufrechterhalten, um sauerstoffempfindliche Materialien zu schützen.

- Prozesskonsistenz gewährleisten kann: Echtzeitüberwachung für sofortige Leckerkennung und Qualitätskontrolle implementieren.

- Für Ihre Materialien optimieren kann: Von gängigen Stählen bis zu reaktiven Legierungen, die richtige Atmosphäre für Ihre spezifischen Bedürfnisse erhalten.

Lassen Sie Feuchtigkeit Ihre Ergebnisse nicht beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sinterofenlösungen Ihre Prozesszuverlässigkeit und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Stadien des Sinterns? Ein Leitfaden zur Beherrschung des Pulver-zu-Teil-Prozesses

- Bei welcher Temperatur verdampft Titan? Die Entschlüsselung seiner extremen Hitzebeständigkeit für die Luft- und Raumfahrt

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was sind die drei wichtigsten Faktoren bei der Wärmebehandlung von Werkstoffen? Beherrschung von Temperatur, Zeit und Abkühlung für überlegene Eigenschaften