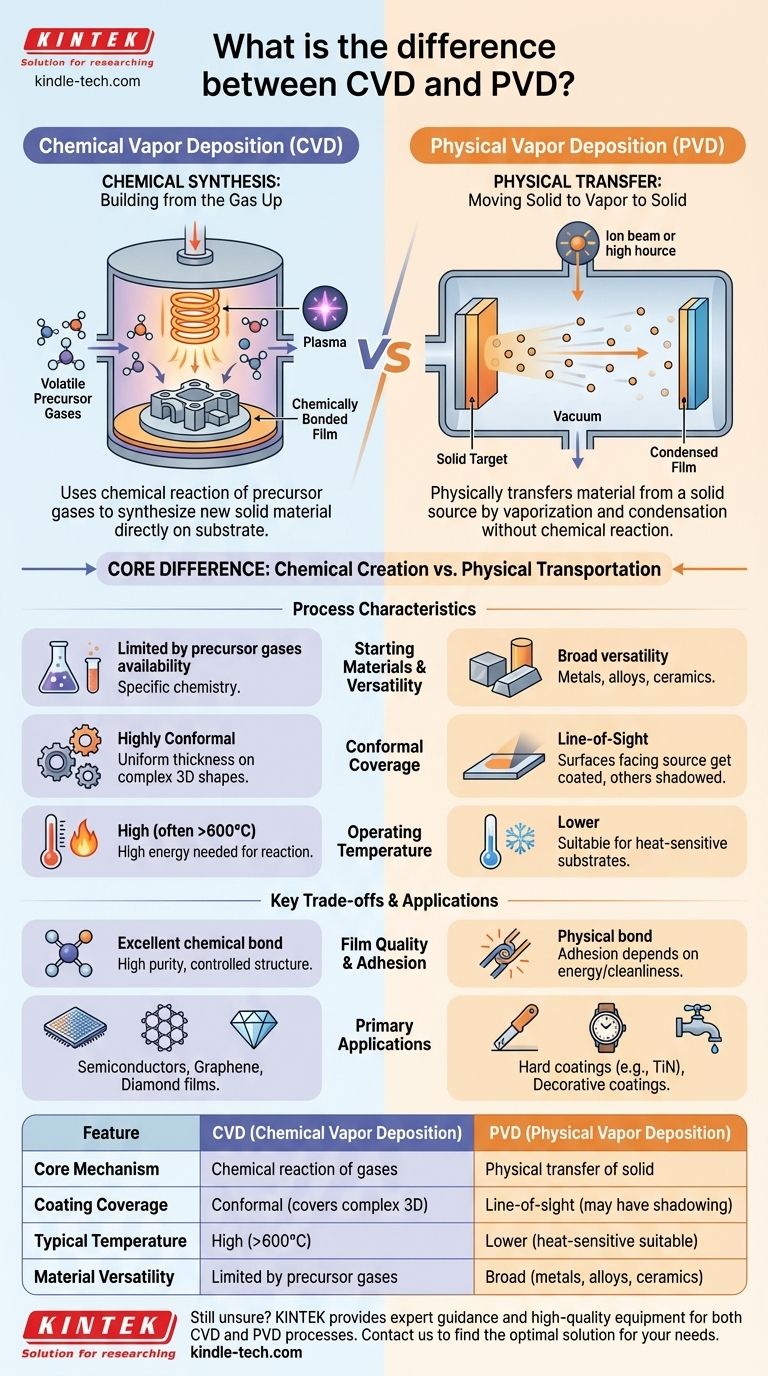

Der grundlegende Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) liegt darin, wie das Beschichtungsmaterial auf der Oberfläche eines Teils ankommt und sich dort bildet. CVD nutzt eine chemische Reaktion zwischen Vorläufergasen, um direkt auf dem Substrat ein neues festes Material zu synthetisieren. Im Gegensatz dazu überträgt PVD ein Material physikalisch von einer festen Quelle auf das Substrat, indem es verdampft und es kondensieren lässt, ohne dass eine chemische Reaktion den endgültigen Film definiert.

Der Kernunterschied ist nicht nur eine Frage des Prozesses, sondern der Erzeugung versus des Transports. CVD erzeugt chemisch einen neuen Film auf der Oberfläche, während PVD ein vorhandenes Material physikalisch auf die Oberfläche bewegt. Dieser eine Unterschied bestimmt die Anwendungen, Vorteile und Einschränkungen jeder Technik.

Der Kernmechanismus: Chemische Synthese vs. Physikalische Übertragung

Um den richtigen Prozess auszuwählen, müssen Sie zuerst das grundlegende Prinzip verstehen, das sie trennt. Eine baut eine Beschichtung aus atomaren Bausteinen auf, die andere transportiert sie als Ganzes.

Wie CVD funktioniert: Aufbau aus dem Gas

Bei der CVD wird das zu beschichtende Teil in eine Reaktionskammer gebracht. Anschließend werden flüchtige Vorläufergase, die die erforderlichen chemischen Elemente enthalten, eingeleitet.

Hohe Temperaturen (oder Plasma) liefern die Energie, die erforderlich ist, damit diese Gase auf der Oberfläche des Teils reagieren oder zerfallen. Diese chemische Reaktion synthetisiert einen neuen, stabilen und festen Dünnfilm, der chemisch an das Substrat gebunden ist. Es ist vergleichbar mit dem Aufbau auf atomarer Ebene, bei dem ein neues Material Molekül für Molekül aufgebaut wird.

Wie PVD funktioniert: Von Fest zu Dampf zu Fest

Bei PVD beginnt der Prozess mit einem festen Ausgangsmaterial, das als „Target“ bezeichnet wird und die gleiche Zusammensetzung wie die gewünschte Beschichtung aufweist. Dieses Target wird zusammen mit dem Substrat in eine Vakuumkammer gebracht.

Anschließend wird Energie auf das Target aufgebracht – oft durch Ionenbeschuss (Sputtern) oder hohe Hitze (Verdampfen) –, wodurch Atome oder Moleküle von seiner Oberfläche abgeschossen werden. Diese verdampften Partikel bewegen sich geradlinig durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch ein dünner Film entsteht. Dies ist ein rein physikalischer Prozess mit Sichtverbindung (Line-of-Sight), ähnlich dem Sprühmalen mit einzelnen Atomen.

Wichtige Prozesseigenschaften

Der Unterschied im Mechanismus führt zu unterschiedlichen Prozesseigenschaften, die alles beeinflussen, von den Materialien, die Sie verwenden können, bis hin zur Form der Teile, die Sie beschichten können.

Ausgangsmaterialien und Vielseitigkeit

CVD ist durch die Verfügbarkeit geeigneter Vorläuferchemikalien begrenzt. Sie müssen Gase finden, die flüchtig, stabil genug für den Transport, aber reaktiv genug sind, um unter bestimmten Bedingungen einen Film abzuscheiden.

PVD ist bei der Materialauswahl weitaus vielseitiger. Praktisch jedes Metall, jede Legierung oder jede keramische Verbindung, die zu einem festen Target verarbeitet werden kann, kann abgeschieden werden, was eine viel breitere Palette an Beschichtungsoptionen bietet.

Konforme Abdeckung

CVD zeichnet sich durch die Herstellung hochgradig konformer Beschichtungen aus. Da die Vorläufergase in komplexe Geometrien hinein- und um sie herumfließen können, weist der resultierende Film eine gleichmäßige Dicke auf, selbst in tiefen Gräben oder auf komplizierten 3D-Formen. Dies ist ein entscheidender Vorteil in der Halbleiterfertigung.

PVD ist ein Sichtlinienprozess (Line-of-Sight). Das verdampfte Material bewegt sich auf einem geraden Weg von der Quelle zum Substrat. Das bedeutet, dass Oberflächen, die nicht direkt auf die Quelle gerichtet sind, wenig oder gar keine Beschichtung erhalten, ein Effekt, der als „Abschattung“ bezeichnet wird.

Betriebstemperatur

Traditionelles CVD erfordert oft sehr hohe Substrattemperaturen (häufig >600°C), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann wärmeempfindliche Materialien wie Kunststoffe oder bestimmte Metalllegierungen beschädigen oder verziehen.

Neuere Varianten wie die plasmaunterstützte CVD (PECVD) verwenden Plasma, um Energie zuzuführen, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht. PVD-Prozesse können ebenfalls bei niedrigeren Temperaturen als thermisches CVD durchgeführt werden, was sie besser für die Beschichtung temperaturempfindlicher Teile geeignet macht.

Die Abwägungen verstehen

Keine Methode ist universell überlegen. Die optimale Wahl wird durch die spezifischen Anforderungen Ihrer Anwendung bestimmt, und jede bringt klare Kompromisse mit sich.

Filmqualität und Haftung

Da CVD-Filme direkt auf der Oberfläche durch chemische Bindungen gezüchtet werden, weisen sie oft eine ausgezeichnete Haftung auf und können mit sehr hoher Reinheit und kontrollierten Kristallstrukturen hergestellt werden. Die Fähigkeit, qualitativ hochwertige Graphenschichten mit geringen Defekten zu erzeugen, ist ein Beweis für die Präzision von CVD.

Die Haftung von PVD-Filmen hängt stark von der Energie der abscheidenden Partikel und der Sauberkeit des Substrats ab. Obwohl eine ausgezeichnete Haftung erreicht werden kann, handelt es sich um eine physikalische Bindung und nicht um eine chemische.

Prozesskomplexität und Kosten

CVD-Prozesse können komplex sein, da sie oft mit toxischen, korrosiven oder pyrophoren Vorläufergasen umgehen, die eine umfangreiche Sicherheits- und Handhabungsinfrastruktur erfordern.

PVD-Anlagen erfordern zwar immer noch Hochvakuum und hochentwickelte Netzteile, sind aber konzeptionell oft einfacher und können einfacher zu bedienen sein, insbesondere bei der Abscheidung gängiger Metalle und Hartbeschichtungen wie Titannitrid (TiN).

Abscheidungsrate

PVD-Prozesse können oft höhere Abscheidungsraten als CVD erreichen, was ein Vorteil für Anwendungen ist, die dicke Beschichtungen oder eine Fertigung mit hohem Durchsatz erfordern. CVD-Reaktionen sind oft der geschwindigkeitsbestimmende Schritt.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung – Material, Geometrie und erforderliche Leistung – bestimmen die beste Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und gleichmäßiger Abdeckung komplexer 3D-Geometrien liegt (z. B. Halbleiter): CVD ist aufgrund seiner Nicht-Sichtlinien-Konformitätsbeschichtungsfähigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette von Metallen, Legierungen oder Keramiken bei relativ niedrigen Temperaturen liegt: PVD bietet eine unübertroffene Materialvielfalt und ist besser mit wärmeempfindlichen Substraten kompatibel.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung für Schneidwerkzeuge oder Komponenten liegt: Beide werden verwendet, aber PVD-Sputtern ist ein Industriestandard für seine Zuverlässigkeit und Bandbreite an Hartbeschichtungsmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Synthese eines spezifischen, hochwertigen kristallinen Materials wie Diamant oder Graphen liegt: CVD ist die definitive Methode, um solche Filme mit atomarer Präzision zu züchten.

Indem Sie den Kernunterschied zwischen chemischer Synthese und physikalischem Transfer verstehen, können Sie zuversichtlich die Abscheidungstechnologie auswählen, die am besten zu Ihren Material- und Leistungszielen passt.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Kernmechanismus | Chemische Reaktion von Vorläufergasen | Physikalische Übertragung von festem Ausgangsmaterial |

| Beschichtungsabdeckung | Konform (bedeckt komplexe 3D-Formen) | Sichtlinie (kann Abschattungen aufweisen) |

| Typische Temperatur | Hoch (oft >600°C) | Niedriger (geeignet für wärmeempfindliche Substrate) |

| Materialvielfalt | Begrenzt durch verfügbare Vorläufergase | Breit (Metalle, Legierungen, Keramiken) |

| Hauptanwendungen | Halbleiter, Graphen, Diamantfilme | Hartbeschichtungen (z. B. TiN), Dekorationsbeschichtungen |

Sie sind sich immer noch nicht sicher, welche Abscheidungsmethode für Ihre Anwendung die richtige ist? KINTEK ist spezialisiert auf die Bereitstellung fachkundiger Beratung und hochwertiger Laborausrüstung für CVD- und PVD-Prozesse. Ob Sie komplexe 3D-Teile mit der konformen Abdeckung von CVD oder langlebige Metallbeschichtungen mit der Vielseitigkeit von PVD beschichten müssen, unser Team hilft Ihnen bei der Auswahl der optimalen Lösung für Ihre Laboranforderungen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unser Fachwissen Ihre Forschungs- und Entwicklungsergebnisse verbessern kann.

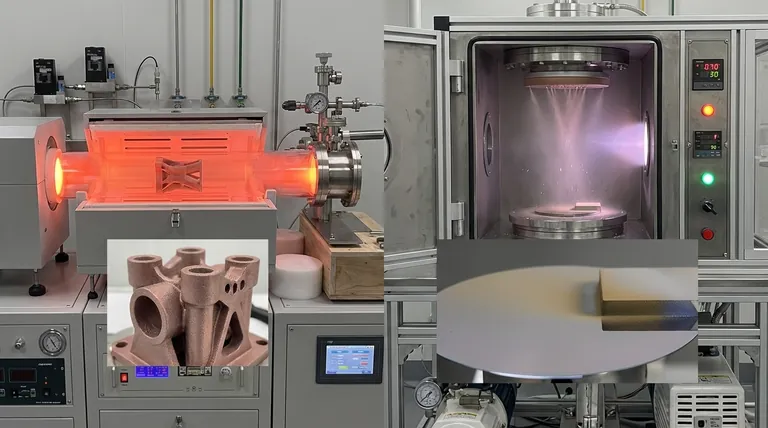

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren