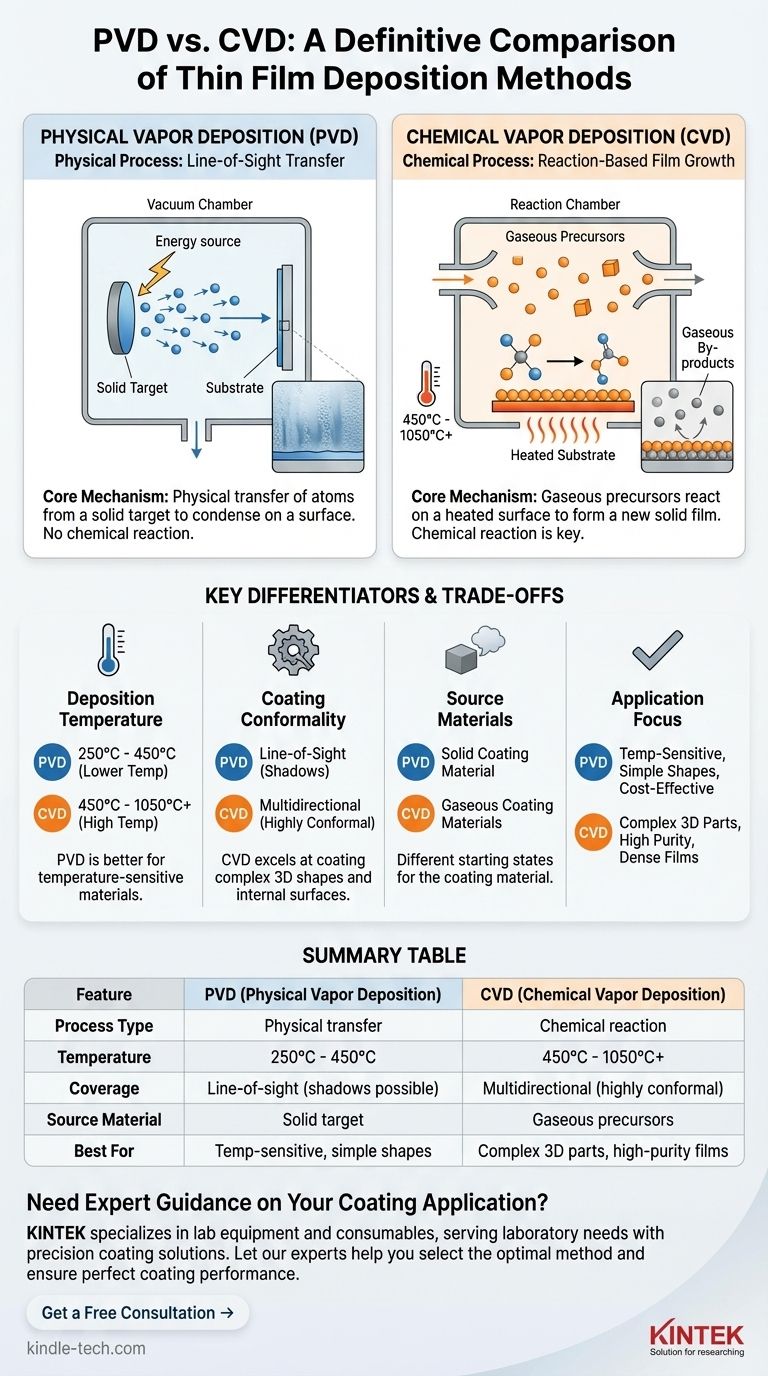

Im Grunde ist der Unterschied einfach: Die physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Prozess, bei dem ein fester Werkstoff verdampft und auf ein Substrat kondensiert, ähnlich wie Wasserdampf eine kalte Fensterscheibe beschlägt. Im Gegensatz dazu ist die chemische Gasphasenabscheidung (CVD) ein chemischer Prozess, bei dem Vorläufergase auf einer erhitzten Substratoberfläche reagieren, um einen völlig neuen Feststofffilm zu bilden, wobei Nebenprodukte zurückbleiben.

Die wesentliche Unterscheidung liegt darin, wie der Film erzeugt wird. PVD ist eine physikalische Materialübertragung von einer Quelle auf eine Oberfläche unter Sichtverbindung (Line-of-Sight). CVD ist eine chemische Reaktion, die den Film aus gasförmigen Bestandteilen direkt auf der Oberfläche selbst aufbaut.

Der Kernmechanismus: Physikalisch vs. Chemisch

Um wirklich zu verstehen, welche Methode Sie verwenden sollen, müssen Sie zunächst deren grundlegende Funktionsprinzipien erfassen. Die Namen selbst geben den deutlichsten Hinweis: Das eine ist rein physikalisch, das andere wird durch Chemie angetrieben.

Physikalische Gasphasenabscheidung (PVD): Ein Sichtlinienprozess

PVD ist am besten als mechanische oder physikalische Übertragung vorstellbar. Ein festes Quellmaterial, bekannt als „Target“, wird in einer Vakuumkammer mit Energie beschossen.

Diese Energie schlägt physisch Atome oder Moleküle aus dem Target heraus und wandelt sie in Dampf um. Dieser Dampf bewegt sich dann in einer geraden Linie – einer „Sichtlinie“ (Line-of-Sight) –, bis er auf das Substrat trifft und zur Bildung der Beschichtung kondensiert.

Der Schlüssel hierbei ist, dass keine chemische Reaktion stattfindet. Der abgeschiedene Film besteht aus demselben Material, das die Quell-Target verlassen hat.

Chemische Gasphasenabscheidung (CVD): Ein reaktionsbasierter Prozess

CVD unterscheidet sich grundlegend. Es beginnt nicht mit einem festen Ausgangsmaterial, das einfach nur bewegt wird. Stattdessen werden spezifische Gase, sogenannte Vorläufer (Precursors), in eine Reaktionskammer eingeleitet.

Das Substrat in der Kammer wird auf eine hohe Temperatur erhitzt. Wenn die Vorläufergase mit der heißen Oberfläche in Kontakt kommen, durchlaufen sie eine chemische Reaktion.

Diese Reaktion spaltet die Gase auf und bildet einen neuen, festen Film auf dem Substrat. Unerwünschte gasförmige Nebenprodukte dieser Reaktion werden dann aus der Kammer abgepumpt.

Wesentliche Unterscheidungsmerkmale in der Praxis

Der Unterschied im Mechanismus führt zu signifikanten praktischen Unterschieden in Bezug auf Temperatur, die Abdeckung einer Oberfläche und die beteiligten Materialien.

Abscheidungstemperatur

Dies ist einer der kritischsten Unterscheidungsfaktoren.

PVD ist ein Prozess bei niedrigerer Temperatur und arbeitet typischerweise zwischen 250 °C und 450 °C.

CVD ist ein Hochtemperaturprozess, der Temperaturen von 450 °C bis über 1050 °C erfordert, um die notwendigen chemischen Reaktionen anzutreiben.

Beschichtungskonformität

Konformität bezieht sich auf die Fähigkeit der Beschichtung, eine komplexe, dreidimensionale Oberfläche gleichmäßig zu bedecken.

PVD ist ein Sichtlinienprozess. Das bedeutet, dass es sich hervorragend zum Beschichten ebener Flächen eignet, aber bei komplexen Geometrien Schwierigkeiten hat, da zurückgesetzte Bereiche oder Hinterschneidungen unbeschichtet in einem „Schatten“ zurückbleiben.

CVD ist ein multidirektionaler Prozess. Da die Vorläufergase um das gesamte Substrat strömen, kann die chemische Reaktion auf jeder freiliegenden Oberfläche stattfinden, was zu einer hochgradig gleichmäßigen und konformen Beschichtung selbst bei komplizierten Formen führt.

Quellmaterialien

Der Zustand des Ausgangsmaterials ist eine weitere klare Unterscheidung.

PVD-Prozesse beginnen mit einem festen Beschichtungsmaterial (dem Target), das physikalisch verdampft wird.

CVD-Prozesse beginnen mit gasförmigen Beschichtungsmaterialien (den Vorläufern), die chemisch umgewandelt werden.

Die Abwägungen verstehen

Kein Prozess ist universell überlegen; die Wahl wird immer durch die Anwendung und deren Randbedingungen bestimmt. Das Verständnis der Einschränkungen jedes Verfahrens ist der Schlüssel zu einer fundierten Entscheidung.

Die Temperaturbeschränkung von CVD

Die hohen Temperaturen, die für CVD erforderlich sind, sind sein größter Nachteil. Sie machen es ungeeignet für die Beschichtung von Materialien mit niedrigem Schmelzpunkt oder solchen, die durch thermische Belastung beschädigt werden könnten, wie Kunststoffe, bestimmte Aluminiumlegierungen oder vergütete Stähle.

Die Sichtlinienbeschränkung von PVD

Die größte Schwäche von PVD ist seine Unfähigkeit, komplexe Formen gleichmäßig zu beschichten. Bei Teilen mit inneren Kanälen, Gewinden oder scharfen Ecken ist es extrem schwierig, wenn nicht gar unmöglich, mit PVD eine gleichmäßige Schichtdicke zu erzielen.

Prozesskomplexität und Nebenprodukte

Obwohl konzeptionell einfach, beinhaltet CVD den Umgang mit flüchtigen und manchmal giftigen Vorläufergasen. Der Prozess erzeugt auch chemische Nebenprodukte, die sicher gehandhabt und abgeführt werden müssen, was im Vergleich zum direkteren physikalischen Prozess von PVD eine zusätzliche Komplexitätsebene hinzufügt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte auf Ihrem Substratmaterial und dem gewünschten Ergebnis Ihrer Beschichtung basieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: PVD ist aufgrund seiner deutlich niedrigeren Betriebstemperaturen die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: Die Fähigkeit von CVD, alle Oberflächen durch Gasphasenreaktion zu beschichten, ist überlegen.

- Wenn Ihr Hauptaugenmerk auf extrem hoher Reinheit und dichten Filmen liegt: CVD hat oft die Nase vorn, da der chemische Reaktionsprozess hochgradig geordnete, nicht poröse Beschichtungen liefern kann.

- Wenn Ihr Hauptaugenmerk auf einem mechanisch einfacheren Prozess für eine harte, verschleißfeste Beschichtung auf einer ebenen oder einfachen Oberfläche liegt: PVD ist oft die direktere und kostengünstigere Lösung.

Letztendlich hängt die Wahl zwischen diesen beiden leistungsstarken Techniken vollständig davon ab, den Prozess an die spezifischen Anforderungen Ihres Materials und Ihres Ziels anzupassen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Übertragung | Chemische Reaktion |

| Temperaturbereich | 250°C - 450°C | 450°C - 1050°C+ |

| Beschichtungsabdeckung | Sichtlinie (Schatten möglich) | Multidirektional (hochgradig konform) |

| Quellmaterial | Festes Target | Gasförmige Vorläufer |

| Am besten geeignet für | Temperaturempfindliche Materialien, einfache Formen | Komplexe 3D-Teile, hochreine Filme |

Benötigen Sie eine fachkundige Beratung für Ihre Beschichtungsanwendung?

Die Wahl zwischen CVD und PVD kann den Erfolg Ihres Projekts erheblich beeinflussen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Beschichtungslösungen.

Lassen Sie sich von unseren Experten helfen:

- Auswahl der optimalen Abscheidungsmethode für Ihr spezifisches Material und Ihre Geometrie

- Gewährleistung perfekter Beschichtungskonformität und Leistung

- Schutz temperaturempfindlicher Substrate vor thermischer Beschädigung

- Erzielung höchster Reinheit und Dichte für Ihre Dünnschichten

Kontaktieren Sie uns noch heute, um Ihre Beschichtungsanforderungen zu besprechen und herauszufinden, wie unsere Expertise die Fähigkeiten Ihres Labors erweitern kann.

Kostenlose Beratung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode