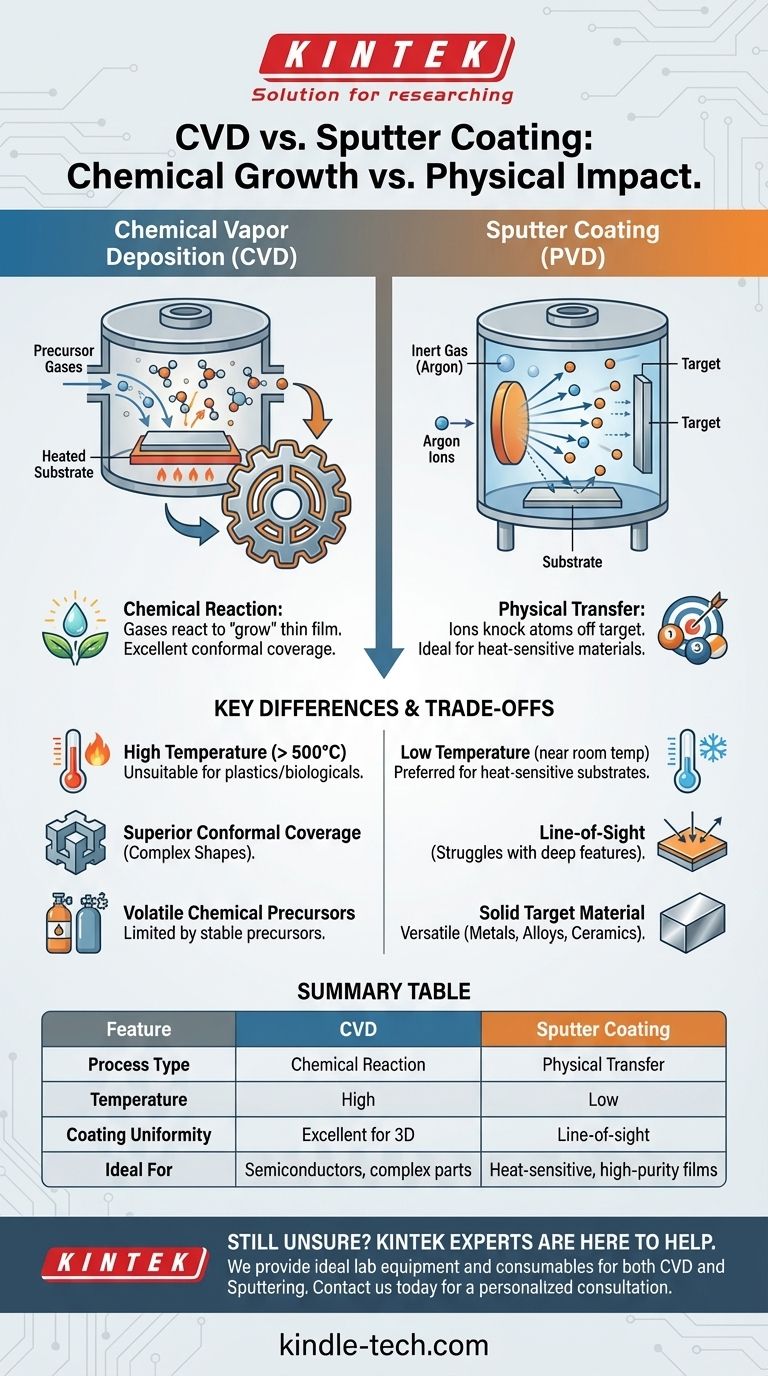

Im Kern ist der Unterschied zwischen Chemischer Gasphasenabscheidung (CVD) und Sputterbeschichtung eine Frage der chemischen Reaktion gegenüber dem physikalischen Transfer. CVD verwendet chemische Reaktionen aus Prekursor-Gasen, um einen dünnen Film auf einer Oberfläche „wachsen“ zu lassen, ähnlich wie Tau auf einem Blatt entsteht. Sputtern, eine Form der Physikalischen Gasphasenabscheidung (PVD), verwendet hochenergetischen Ionenbeschuss, um Atome physisch von einem Targetmaterial abzulösen, die sich dann wie ein feiner Sprühnebel auf der Oberfläche ablagern.

Die grundlegende Wahl zwischen CVD und Sputtern ist eine Wahl zwischen einem chemischen und einem physikalischen Prozess. CVD zeichnet sich durch die gleichmäßige Beschichtung komplexer Formen aus, erfordert aber oft hohe Temperaturen, während Sputtern ein physikalischer Prozess bei niedrigeren Temperaturen ist, der ideal für hitzeempfindliche Materialien und hochreine Filme ist.

Der Kernunterschied: Chemisches Wachstum vs. Physischer Aufprall

Der Mechanismus, der verwendet wird, um Material von einer Quelle zu Ihrem Substrat zu bewegen, ist der bedeutendste Unterscheidungsfaktor zwischen diesen beiden Methoden. Er beeinflusst direkt die Prozessparameter und die endgültigen Filmeigenschaften.

Wie CVD funktioniert: Aufbau aus Gas

Die chemische Gasphasenabscheidung beinhaltet die Einführung flüchtiger Prekursor-Gase in eine Reaktionskammer, die das Substrat enthält.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen ein festes Material, das den gewünschten Dünnfilm bildet. Zum Beispiel kann feste Glukose erhitzt werden, um einen Kohlenstoffdampf zu erzeugen, der eine Batteriekomponente beschichtet.

Dieser Prozess ist nicht sichtlinienbasiert; das Gas strömt um das Objekt herum und ermöglicht eine konforme Beschichtung, die selbst komplizierte, dreidimensionale Formen und interne Kanäle gleichmäßig bedeckt.

Wie Sputtern funktioniert: Ein Billardspiel auf atomarer Ebene

Das Sputtern beginnt mit einem festen Block des Beschichtungsmaterials, bekannt als Target. Dieses Target wird in eine Vakuumkammer gelegt, die mit einem Inertgas wie Argon gefüllt ist.

Eine hohe Spannung wird angelegt, wodurch ein Plasma erzeugt und die Argonionen in Richtung des Targets beschleunigt werden. Diese Ionen kollidieren mit dem Target mit solcher Kraft, dass sie Atome des Targetmaterials physisch ausstoßen oder „sputtern“.

Diese ausgestoßenen Atome bewegen sich durch die Kammer und lagern sich auf dem Substrat ab, wobei der Dünnfilm Atom für Atom aufgebaut wird.

Die Kompromisse und Hauptunterschiede verstehen

Ihre Wahl zwischen CVD und Sputtern hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab, einschließlich des Substratmaterials, der gewünschten Filmeigenschaften und der Komplexität der Geometrie des Teils.

Temperatur: Der entscheidende Faktor für Substrate

CVD-Prozesse erfordern typischerweise hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche anzutreiben. Dies macht CVD ungeeignet für hitzeempfindliche Materialien wie Kunststoffe oder viele biologische Proben.

Sputtern ist im Gegensatz dazu ein viel niedrigerer Temperaturprozess. Das Substrat kann bei oder nahe Raumtemperatur bleiben, was es zur bevorzugten Methode für die Beschichtung hitzeempfindlicher Materialien macht.

Abdeckung und Konformität: Beschichtung komplexer Formen

CVD ist der unbestrittene Champion der konformen Abdeckung. Da es auf einem Gas basiert, das in kleine Merkmale und interne Oberflächen eindringen kann, erzeugt es einen außergewöhnlich gleichmäßigen Film selbst auf den komplexesten Geometrien.

Sputtern ist eher eine Sichtlinien-Technik. Obwohl es dreidimensionale Objekte beschichten kann, kann es Schwierigkeiten haben, tiefe Gräben, scharfe Ecken oder versteckte interne Oberflächen gleichmäßig zu bedecken.

Materialquelle und Filmreinheit

CVD ist auf Materialien beschränkt, für die flüchtige chemische Prekursoren existieren und stabil genug sind, um verwendet zu werden. Die Reinheit des resultierenden Films hängt von der Effizienz der Reaktion und der Reinheit der Prekursor-Gase ab.

Sputtern ist sehr vielseitig und kann fast jedes Material abscheiden, das zu einem festen Target verarbeitet werden kann, einschließlich Metalle, Legierungen und Keramiken. Es ist ein sehr direkter Materialtransfer, der oft zu sehr hochreinen Filmen führt.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei Ihrer Entscheidung von Ihrem Hauptziel leiten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Teile oder interner Oberflächen liegt: Wählen Sie CVD für seine überragende konforme Abdeckung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Substrats wie Kunststoff liegt: Wählen Sie Sputtern für seinen physikalischen Prozess bei niedriger Temperatur.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen metallischen oder legierten Films liegt: Sputtern bietet einen direkten und sauberen physikalischen Transfer des Targetmaterials.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum eines spezifischen, hochwertigen kristallinen Films (z. B. in Halbleitern) liegt: CVD bietet oft die präzise Kontrolle über die Wachstumsbedingungen, die für diese Aufgabe erforderlich sind.

Zu verstehen, ob Ihre Anwendung einen chemischen Wachstumsprozess oder einen physikalischen Abscheidungsprozess benötigt, ist der Schlüssel zur Auswahl der richtigen Technologie.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Sputterbeschichtung (PVD) |

|---|---|---|

| Prozesstyp | Chemische Reaktion aus Gasen | Physischer Transfer durch Ionenbeschuss |

| Temperatur | Hoch (oft > 500°C) | Niedrig (nahe Raumtemperatur) |

| Beschichtungsgleichmäßigkeit | Hervorragend für komplexe 3D-Formen | Sichtlinienbasiert, kann bei tiefen Merkmalen Schwierigkeiten haben |

| Ideal für | Halbleiter, komplexe Geometrien | Hitzeempfindliche Materialien, hochreine Metalle |

Sind Sie sich noch unsicher, welche Beschichtungsmethode für Ihre spezifische Anwendung die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre Dünnschichtabscheidungsanforderungen, egal ob Sie die Hochtemperatur-Gleichmäßigkeit von CVD oder die Niedertemperatur-Präzision des Sputterns benötigen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und lassen Sie sich von uns helfen, optimale Beschichtungsergebnisse für Ihr Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung