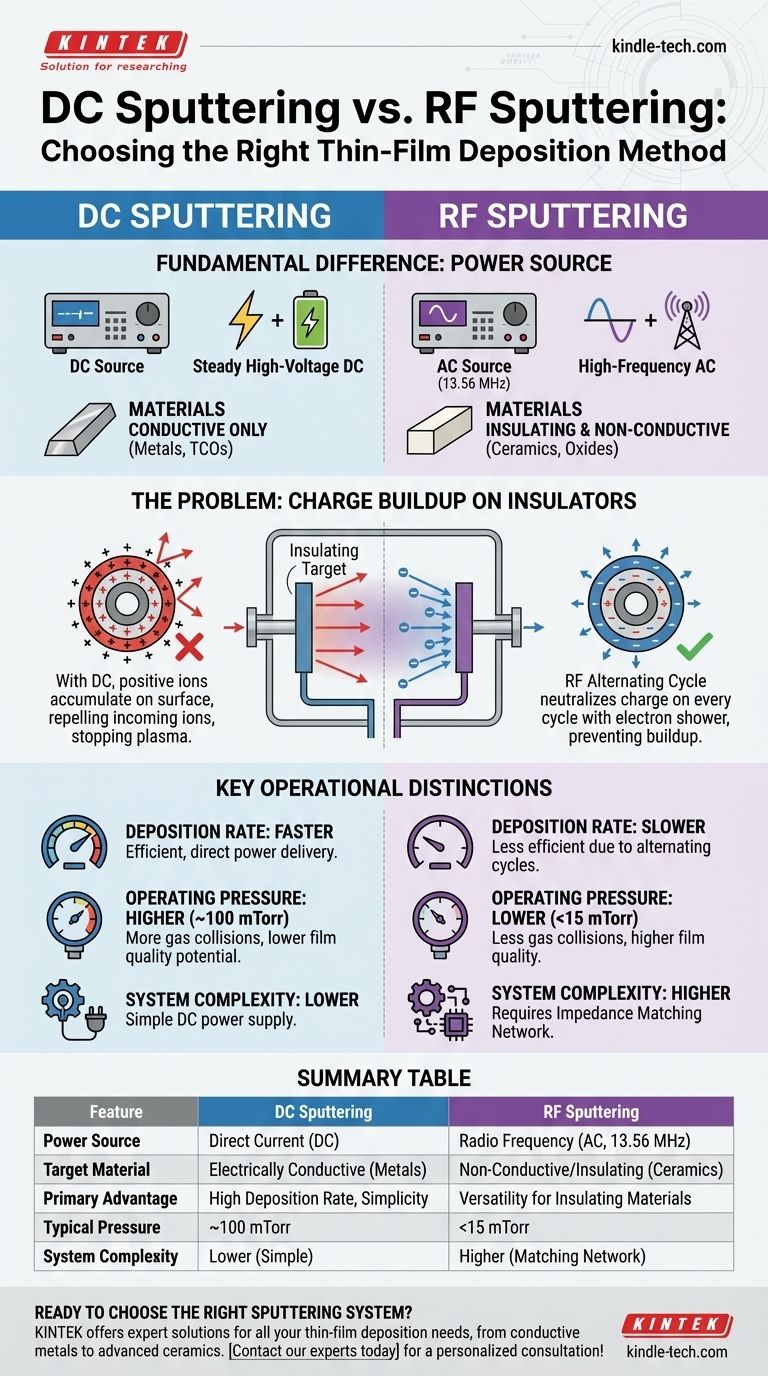

Der grundlegende Unterschied zwischen DC- und RF-Sputtern liegt in der Art der elektrischen Stromquelle, die zur Erzeugung des Plasmas verwendet wird. DC (Gleichstrom)-Sputtern verwendet eine konstante Hochspannungs-Gleichstromquelle und eignet sich daher für leitfähige Materialien. RF (Hochfrequenz)-Sputtern verwendet eine hochfrequente Wechselstromquelle, die es ermöglicht, isolierende, nicht-leitende Materialien abzuscheiden, indem eine fatale Ansammlung elektrischer Ladung auf dem Target verhindert wird.

Die grundlegende Entscheidung zwischen DC- und RF-Sputtern wird ausschließlich durch die elektrischen Eigenschaften Ihres Targetmaterials bestimmt. DC ist ein einfacher Hochgeschwindigkeits-Prozess für Leiter, während RF die notwendige Lösung für die Abscheidung von Isolatoren ist.

Das Problem der Ladungsansammlung

Die Wahl zwischen DC und RF ist nicht willkürlich; sie löst ein grundlegendes physikalisches Problem, das während des Sputterprozesses auftritt. Das Verständnis dieses Problems ist der Schlüssel zum Verständnis der Technologien.

Wie DC-Sputtern funktioniert

In einem Standard-DC-Sputtersystem wird dem Material, das Sie abscheiden möchten (dem Target), eine starke negative Gleichspannung zugeführt, wodurch es zur Kathode wird.

Die Kammer ist mit einem Inertgas wie Argon gefüllt. Die Hochspannung zündet ein Plasma und erzeugt positiv geladene Argonionen. Diese positiven Ionen werden aggressiv auf das negativ geladene Target beschleunigt und treffen es mit genügend Kraft, um Atome herauszuschlagen, die sich dann auf Ihrem Substrat ablagern.

Der Isolator-Fehlerpunkt

Dieser Prozess funktioniert perfekt, solange das Targetmaterial elektrisch leitfähig ist. Ein leitfähiges Target kann die positive Ladung, die von den ständig ankommenden Argonionen geliefert wird, leicht ableiten.

Wenn Sie dies mit einem isolierenden Target (wie einer Keramik) versuchen, sammelt sich schnell positive Ladung auf dessen Oberfläche an. Diese Ansammlung, oft als "Targetvergiftung" bezeichnet, stößt schließlich die ankommenden positiven Argonionen ab, löscht das Plasma aus und stoppt den Sputterprozess vollständig.

Die RF-Sputterlösung

RF-Sputtern löst dies, indem es eine Wechselstromquelle verwendet, die ihre Polarität mit einer Radiofrequenz, typischerweise 13,56 MHz, wechselt.

Dieser schnelle Wechsel bedeutet, dass das Target nur für eine sehr kurze Zeit negativ ist. Während dieser negativen Halbwelle findet Ionenbeschuss und Sputtern genau wie in einem DC-System statt.

Entscheidend ist, dass das Target während der nachfolgenden positiven Halbwelle einen Schauer von Elektronen aus dem Plasma anzieht. Diese Elektronen neutralisieren sofort die positive Ladung, die sich während der Sputterphase aufgebaut hat. Diese "selbstreinigende" Wirkung bei jedem Zyklus verhindert die Ladungsansammlung und ermöglicht das kontinuierliche Sputtern von isolierenden Materialien.

Wichtige betriebliche Unterschiede

Der Unterschied in der Stromquelle führt zu mehreren weiteren wichtigen betrieblichen Unterschieden zwischen den beiden Methoden.

Materialfähigkeit

Dies ist der entscheidende Faktor. DC-Sputtern ist primär für leitfähige Materialien, wie die meisten Metalle und transparente leitfähige Oxide. RF-Sputtern ist für nicht-leitfähige Materialien, wie Keramiken, Oxide und andere Dielektrika.

Plasma und Betriebsdruck

RF-Felder sind effizienter darin, Elektronen zur Aufrechterhaltung eines Plasmas anzuregen. Aus diesem Grund kann RF-Sputtern bei viel niedrigeren Gasdrücken (oft unter 15 mTorr) betrieben werden als DC-Sputtern (näher bei 100 mTorr).

Niedrigerer Druck reduziert die Wahrscheinlichkeit, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasmolekülen kollidieren. Dies führt zu einer direkteren Abscheidung mit Sichtlinie, was zu Filmen höherer Qualität führen kann.

Abscheideraten

Für Materialien, die mit beiden Methoden abgeschieden werden können (Leiter), bietet DC-Sputtern im Allgemeinen eine höhere Abscheiderate. Seine Leistungsabgabe ist direkter und effizienter.

RF-Sputtern ist aufgrund der alternierenden Zyklen und der Komplexität seines Leistungsversorgungssystems von Natur aus weniger effizient, was zu langsameren Abscheideraten führt.

Systemkomplexität

Ein DC-Sputter-Netzteil ist eine relativ einfache Hochspannungs-Gleichstromquelle. Ein RF-System ist komplexer und erfordert ein Impedanzanpassungsnetzwerk zwischen dem Netzteil und der Kammer, um eine effiziente Leistungsübertragung zum Plasma zu gewährleisten.

Die Kompromisse verstehen

Die Wahl einer Methode beinhaltet das Abwägen der Fähigkeiten jeder Technologie gegen Ihre spezifischen Ziele.

Der Vorteil von DC: Geschwindigkeit und Einfachheit

Für leitfähige Filme ist DC-Sputtern der klare Gewinner. Es ist ein schnellerer, effizienterer und weniger komplexer Prozess, der hochwertige metallische Schichten liefert. Seine einzige große Einschränkung ist seine Unfähigkeit, Isolatoren zu verarbeiten.

Der Vorteil von RF: Materialvielseitigkeit

Der Hauptvorteil des RF-Sputterns ist seine Fähigkeit, praktisch jedes Material abzuscheiden, unabhängig von seiner elektrischen Leitfähigkeit. Diese Vielseitigkeit macht es unerlässlich für die Herstellung fortschrittlicher optischer Beschichtungen, dielektrischer Schichten und komplexer Keramikfilme.

Die Konsequenz: Komplexität und Rate

Diese Vielseitigkeit geht zu Lasten langsamerer Abscheideraten und eines komplexeren und teureren Systems. Das RF-Netzteil und sein erforderliches Impedanzanpassungsnetzwerk stellen eine erhebliche Erhöhung der Systemkomplexität im Vergleich zu einem einfachen DC-Setup dar.

Die richtige Wahl für Ihr Material treffen

Ihre Entscheidung sollte direkt auf den elektrischen Eigenschaften des Materials basieren, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Filme (wie den meisten Metallen) liegt: DC-Sputtern ist die effizientere, schnellere und einfachere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Filme (wie Keramiken oder Oxiden) liegt: RF-Sputtern ist die notwendige und richtige Technologie.

Letztendlich geht es bei der Auswahl der richtigen Sputtertechnik darum, das Werkzeug an die grundlegenden Eigenschaften Ihres Materials anzupassen.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | RF-Sputtern |

|---|---|---|

| Stromquelle | Gleichstrom (DC) | Hochfrequenz (AC, 13,56 MHz) |

| Targetmaterial | Elektrisch leitfähig (Metalle) | Nicht-leitfähig/Isolierend (Keramiken, Oxide) |

| Hauptvorteil | Hohe Abscheiderate, Einfachheit | Vielseitigkeit für isolierende Materialien |

| Typischer Betriebsdruck | ~100 mTorr | < 15 mTorr |

| Systemkomplexität | Niedriger (Einfaches DC-Netzteil) | Höher (Benötigt Impedanzanpassungsnetzwerk) |

Bereit, das richtige Sputtersystem für die einzigartigen Anforderungen Ihres Labors zu wählen?

Ob Sie mit leitfähigen Metallen oder fortschrittlichen isolierenden Keramiken arbeiten, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Dünnschichtabscheidungsprojekte zu unterstützen. Unser Angebot an DC- und RF-Sputtersystemen ist darauf ausgelegt, Präzision, Zuverlässigkeit und hochwertige Ergebnisse zu liefern.

Lassen Sie sich von KINTEK, Ihrem vertrauenswürdigen Partner für Laborgeräte, bei der Optimierung Ihres Prozesses helfen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen