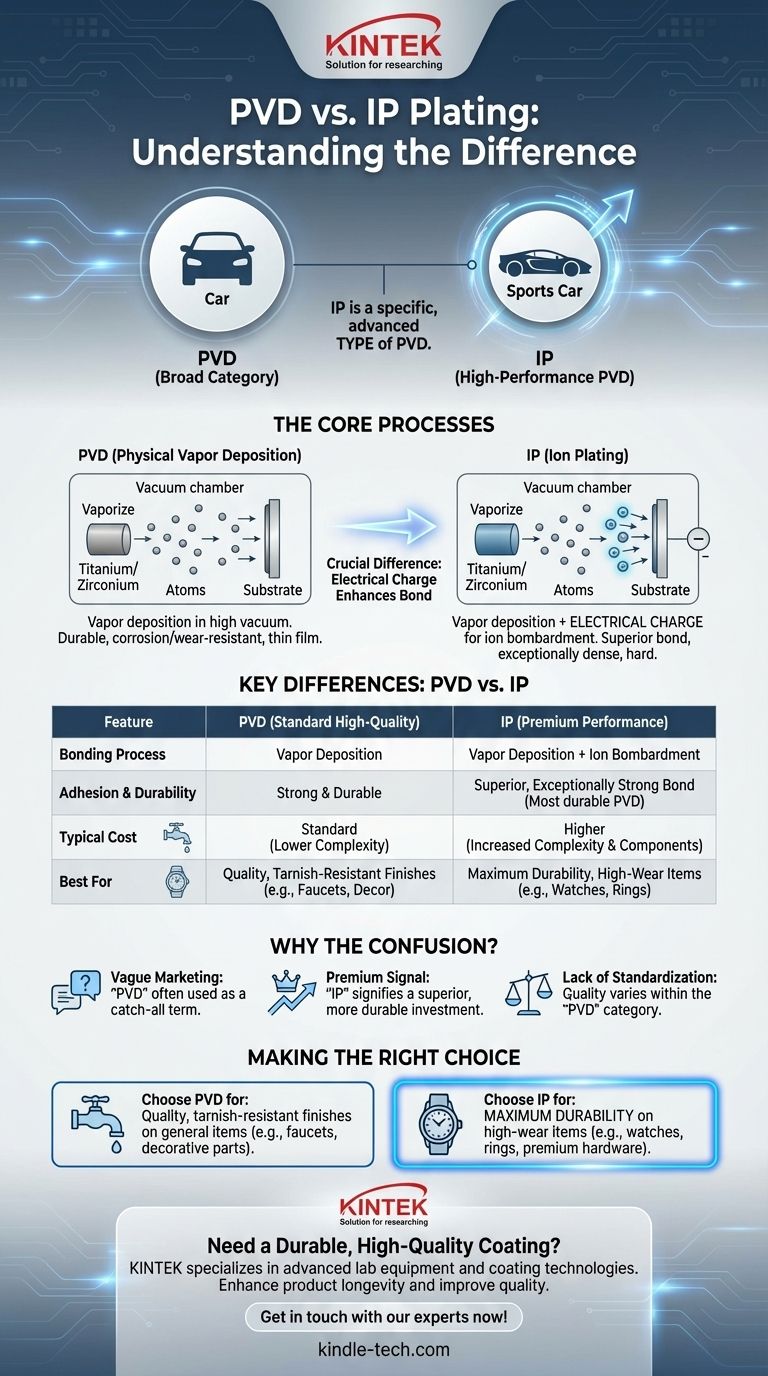

Der grundlegende Unterschied liegt nicht in einem Gegensatz, sondern in der Klassifizierung. Die Ionenplattierung (IP) ist eine spezifische, fortschrittlichere Art der physikalischen Gasphasenabscheidung (PVD). Während beide Begriffe einen Prozess zur Erzeugung einer haltbaren Beschichtung in einem Vakuum beschreiben, nutzt IP eine elektrische Ladung, um eine härtere und fester gebundene Oberfläche zu erzeugen als einige andere PVD-Methoden.

Die Kernbotschaft ist: Jede IP-Beschichtung ist PVD, aber nicht jede PVD ist IP. Stellen Sie sich PVD als die breite Kategorie „Autos“ vor, während IP eine Hochleistungskategorie wie „Sportwagen“ ist. Beide sind Autos, aber eines ist für ein höheres Maß an Leistung und Haltbarkeit konstruiert.

Was ist PVD (Physikalische Gasphasenabscheidung)?

Der Kernprozess

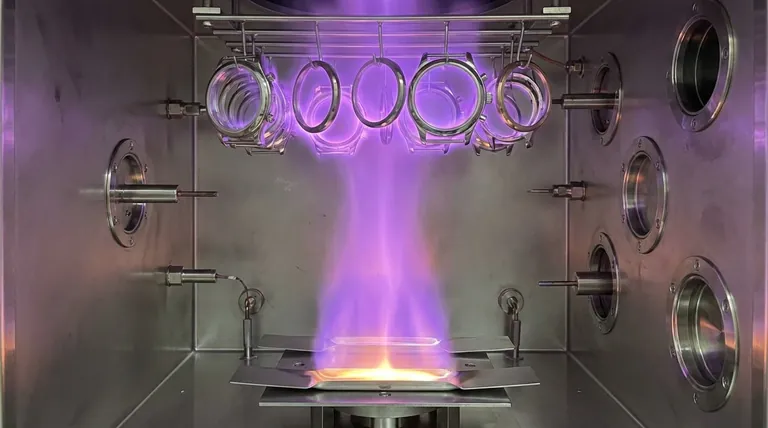

PVD ist eine Familie von Beschichtungsverfahren, die in einer Hochvakuumkammer stattfinden.

Ein festes Ausgangsmaterial (wie Titan oder Zirkonium) wird in ein Plasma aus Atomen oder Molekülen verdampft. Dieser Dampf wandert dann durch die Kammer und scheidet sich auf dem zu beschichtenden Objekt ab, wodurch ein dünner, fest gebundener Film entsteht.

Wesentliche Merkmale

PVD-Beschichtungen sind bekannt für ihre extreme Haltbarkeit, Korrosionsbeständigkeit und Verschleißfestigkeit. Das Verfahren ist zudem umweltfreundlicher als die traditionelle Galvanik.

Da der Film so dünn ist – oft nur wenige Mikrometer –, verändert er die Textur der darunter liegenden Oberfläche nicht, was sowohl matte als auch polierte Oberflächen ermöglicht.

Was ist IP (Ionenplattierung)?

Eine Verfeinerung des PVD-Prozesses

Die Ionenplattierung beginnt wie jeder andere PVD-Prozess: Ein Ausgangsmaterial wird im Vakuum verdampft.

Der entscheidende Unterschied liegt im nächsten Schritt. IP führt einen sekundären elektrischen Prozess ein, um die Bindung der Beschichtung zu verbessern.

Der Schlüsselunterschied: Eine elektrische Ladung

Während des IP-Prozesses erhält das zu beschichtende Objekt (das Substrat) eine negative elektrische Ladung.

Diese Ladung zieht die positiv geladenen Ionen des verdampften Metalls stark an. Sie beschleunigen mit hoher Geschwindigkeit auf das Substrat zu und verankern sich mit erheblicher Kraft in der Oberfläche.

Das Ergebnis: Eine überlegene Bindung

Dieser energiereiche Beschuss erzeugt eine außergewöhnlich dichte, harte und hochgradig haftende Beschichtung. Der Prozess bildet eine abgestufte Grenzschicht zwischen der Beschichtung und dem Substrat, was bedeutet, dass es keine scharfe, eindeutige Grenze gibt. Dieses Fehlen einer klaren Grenze verleiht der Beschichtung ihre überlegene Haftung.

Verständnis der praktischen Unterschiede

Haltbarkeit und Haftung

Dies ist der bedeutendste Unterschied. Während alle PVD-Beschichtungen stark sind, gilt IP allgemein als die haltbarste Form von PVD. Die verbesserte atomare Bindung macht sie widerstandsfähiger gegen Kratzer, Abrieb und Verschleiß, was bei stark beanspruchten Gegenständen entscheidend ist.

Kosten und Komplexität

Die zusätzlichen elektrischen Komponenten und die Prozesskontrolle machen die Ionenplattierung komplexer und in der Regel teurer als einfachere PVD-Methoden wie das Sputtern. Diese Kosten werden oft durch die dramatische Steigerung der Langlebigkeit gerechtfertigt.

Aussehen und Oberfläche

Optisch können eine IP-Beschichtung und eine andere PVD-Beschichtung im Neuzustand identisch aussehen. Beide können eine breite Palette von Farben (Gold, Roségold, Schwarz usw.) mit hoher Wiedergabetreue erzeugen. Der Unterschied zeigt sich im Laufe der Zeit bei Gebrauch und Abnutzung.

Warum die Verwirrung auf dem Markt?

Vage Marketingbegriffe

Viele Marken verwenden „PVD“ als allgemeinen Sammelbegriff für eine hochwertige Beschichtung. Es ist ein leicht verständlicher Begriff, der einen Schritt über ältere Methoden hinaus signalisiert.

Kennzeichnung eines Premiumprodukts

Unternehmen, die das fortschrittlichere Ionenplattierungsverfahren anwenden, geben oft „IP“ oder „Ion Plated“ an, um ihre Produkte zu differenzieren. Sie signalisieren damit, dass sie in eine überlegene, haltbarere Version der PVD-Technologie investiert haben.

Mangelnde Standardisierung

Da „PVD“ eine Kategorie von Prozessen beschreibt, kann die Qualität variieren. Ein Produkt, das nur als „PVD-beschichtet“ gekennzeichnet ist, verwendet möglicherweise eine weniger robuste Methode. Die Kennzeichnung „IP-beschichtet“ bietet eine spezifischere Zusicherung hinsichtlich der Haltbarkeit der Oberfläche.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit für stark beanspruchte Gegenstände liegt (wie Uhren, Ringe oder hochwertige Beschläge): Achten Sie auf Produkte, die speziell als IP (Ionenplattiert) vermarktet werden, da dies die stärkstmögliche Bindung signalisiert.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, anlaufbeständigen Oberfläche für allgemeine Gegenstände liegt (wie Wasserhähne oder dekorative Teile): Eine PVD-Beschichtung ist ein ausgezeichnetes Qualitätsmerkmal und bietet einen deutlichen Leistungsvorteil gegenüber herkömmlichen Beschichtungen.

- Wenn Sie Marketingaussagen bewerten: Betrachten Sie „PVD“ als Basislinie für hochwertige moderne Beschichtungen und „IP“ als die Premium-Stufe innerhalb dieser Kategorie.

Letztendlich ermöglicht Ihnen das Verständnis dieser Unterscheidung, die Qualität und den langfristigen Wert eines beschichteten Produkts genauer einzuschätzen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | IP (Ionenplattierung) |

|---|---|---|

| Beziehung | Breite Kategorie von Vakuum-Beschichtungsverfahren | Eine spezifische, fortschrittliche Art von PVD |

| Bindungsverfahren | Dampfabscheidung | Dampfabscheidung + elektrische Ladung für Ionenbeschuss |

| Haftung & Haltbarkeit | Stark und haltbar | Überlegen, außergewöhnlich starke Bindung |

| Typische Kosten | Standard für hochwertige Beschichtungen | Höher, aufgrund erhöhter Komplexität |

| Am besten geeignet für | Hochwertige, anlaufbeständige Oberflächen (z. B. Wasserhähne) | Maximale Haltbarkeit für stark beanspruchte Gegenstände (z. B. Uhren, Ringe) |

Benötigen Sie eine langlebige, hochwertige Beschichtung für Ihre Produkte?

Das Verständnis der Nuancen zwischen PVD- und IP-Beschichtung ist entscheidend für die Auswahl der richtigen Oberfläche, um Ihre Leistungs- und Haltbarkeitsanforderungen zu erfüllen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Beschichtungstechnologien, um Ihnen zu helfen, überlegene Ergebnisse zu erzielen.

Wir können Ihnen helfen:

- Den idealen Beschichtungsprozess für Ihre spezifische Anwendung und Ihr Material auszuwählen.

- Die Produktlebensdauer durch langlebige, verschleißfeste Oberflächen zu verlängern.

- Qualität und Leistung durch den Einsatz fortschrittlicher, umweltfreundlicher Technologien zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise in Laborgeräten und Verbrauchsmaterialien Ihre Beschichtungsanforderungen unterstützen und Ihren Produkten einen dauerhaften Wert verleihen kann.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD