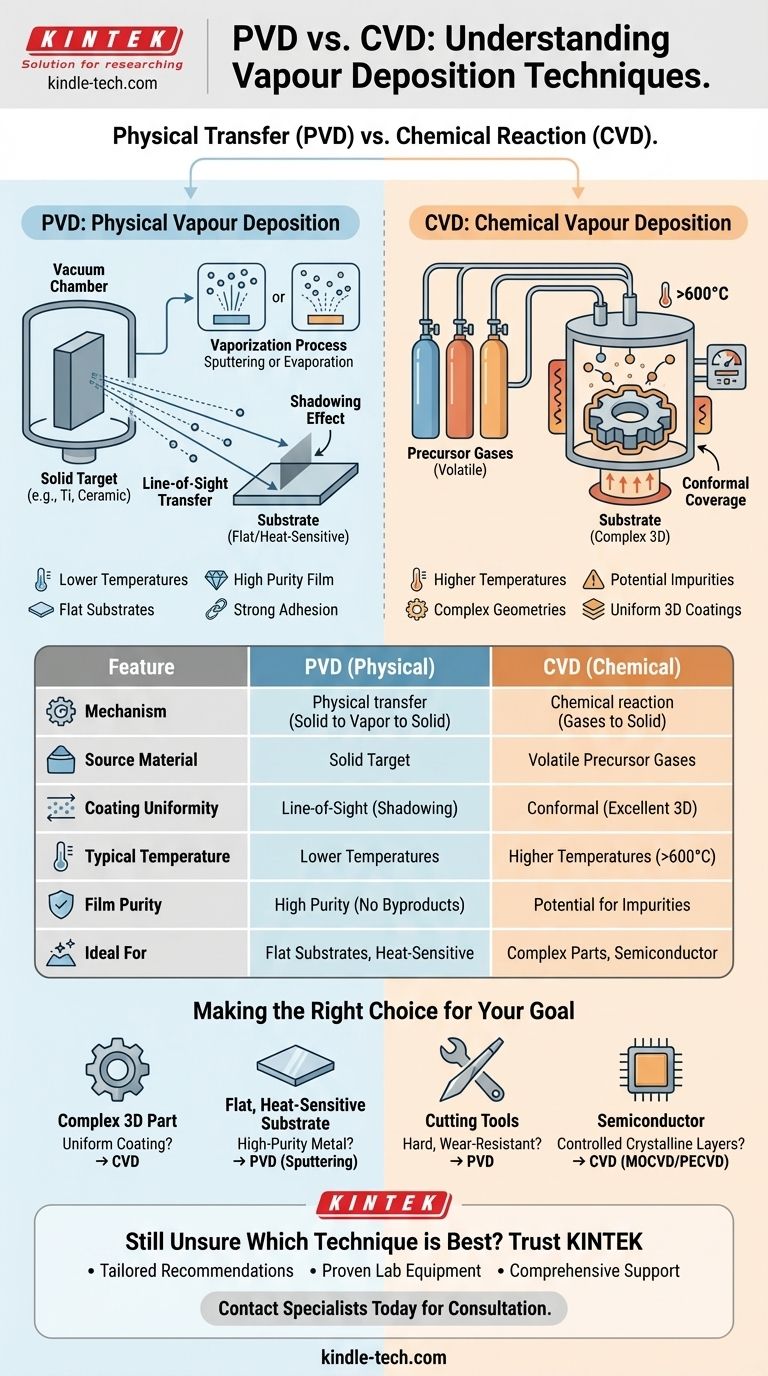

Im Kern liegt der Unterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) darin, wie das Beschichtungsmaterial von seiner Quelle zur zu beschichtenden Oberfläche gelangt. PVD ist ein physikalischer Prozess, vergleichbar mit dem Sprühlackieren mit Atomen, bei dem ein festes Material verdampft wird und in direkter Sichtlinie zum Substrat gelangt. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase auf der Substratoberfläche reagieren, um einen neuen festen Film zu bilden, ähnlich wie beim Backen eines Kuchens, bei dem Zutaten in einen neuen Feststoff umgewandelt werden.

Die grundlegende Unterscheidung ist der Mechanismus: PVD überträgt Material physikalisch von einer festen Quelle auf ein Substrat, während CVD eine chemische Reaktion von gasförmigen Vorläufern nutzt, um ein neues Material direkt auf dem Substrat zu erzeugen. Dieser Unterschied bestimmt alles, von der Beschichtungsgleichmäßigkeit bis zu den erforderlichen Temperaturen.

Die Mechanik der physikalischen Gasphasenabscheidung (PVD)

PVD ist im Grunde eine "Sichtlinien"-Technik. Dabei wird in einer Vakuumkammer ein Dampf aus einem festen Ausgangsmaterial erzeugt und dieser Dampf auf dem Substrat kondensieren gelassen.

Das Ausgangsmaterial: Ein festes Target

Bei der PVD beginnt das Material, das Sie abscheiden möchten, als fester Block oder Pulver, bekannt als Target. Dies könnte ein reines Metall wie Titan oder eine Keramik wie Titannitrid sein.

Der Verdampfungsprozess: Sputtern vs. Verdampfen

Das feste Target muss in einen Dampf umgewandelt werden. Die beiden gängigsten Methoden sind:

- Sputtern: Das Target wird mit hochenergetischen Ionen (üblicherweise einem Inertgas wie Argon) beschossen, die physikalisch Atome von der Oberfläche des Targets ablösen.

- Verdampfen: Das Target wird in einem Vakuum erhitzt, bis es verdampft (oder sublimiert), wodurch eine Dampfwolke entsteht.

Der Abscheidungsprozess: Geradliniger Transfer

Einmal verdampft, bewegen sich die Atome in einer geraden Linie durch das Vakuum und haften an der ersten Oberfläche, auf die sie treffen – dem Substrat. Deshalb wird es als Sichtlinienprozess bezeichnet.

Die Chemie der chemischen Gasphasenabscheidung (CVD)

CVD ist im Grunde ein chemischer Reaktionsprozess. Es geht nicht darum, vorhandenes Material zu übertragen, sondern ein neues Material auf der Substratoberfläche zu synthetisieren.

Das Ausgangsmaterial: Vorläufergase

Im Gegensatz zum festen Target der PVD beginnt die CVD mit einem oder mehreren flüchtigen Vorläufergasen. Diese Gase enthalten die chemischen Elemente, die für den endgültigen Film benötigt werden.

Der Reaktionsprozess: Aufbau eines Films

Diese Gase werden in eine Reaktionskammer mit dem Substrat geleitet, das typischerweise erhitzt wird. Die Wärme liefert die Energie, die erforderlich ist, um eine chemische Reaktion zwischen den Vorläufern auszulösen.

Diese Reaktion bildet das gewünschte feste Material, das sich auf der Substratoberfläche ablagert und wächst. Andere gasförmige Nebenprodukte der Reaktion werden dann aus der Kammer gepumpt.

Der Abscheidungsprozess: Konforme Beschichtung

Da die Abscheidung aus einer Gasphase erfolgt, die das Substrat umgibt, kann der Film gleichzeitig auf allen exponierten Oberflächen wachsen. Dies führt zu einer hervorragenden, gleichmäßigen Beschichtung, selbst auf komplexen 3D-Formen. Dies wird als konforme Beschichtung bezeichnet.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD beinhaltet klare Kompromisse, die direkt mit ihren unterschiedlichen Mechanismen zusammenhängen.

PVD: Niedrigere Temperaturen und hohe Reinheit

PVD-Prozesse können oft bei viel niedrigeren Temperaturen durchgeführt werden als herkömmliche CVD. Dies macht PVD ideal für die Beschichtung von Substraten, die hohen Temperaturen nicht standhalten, wie Kunststoffe oder bestimmte Legierungen. Es ist auch ein von Natur aus reinerer Prozess, da chemische Nebenprodukte, die bei CVD üblich sind, vermieden werden.

CVD: Überlegene konforme Beschichtungen

Die größte Stärke der CVD ist ihre Fähigkeit, komplizierte und komplexe Geometrien gleichmäßig zu beschichten. Da die Vorläufergase in kleine Hohlräume eindringen können, ist CVD unübertroffen für die Beschichtung des Inneren von Rohren oder komplexen Teilen, wo ein Sichtlinienprozess versagen würde.

PVD: Durch Sichtlinie begrenzt

Die primäre Einschränkung der PVD ist ihre Unfähigkeit, Oberflächen zu beschichten, die sich nicht in ihrer direkten Sichtlinie befinden. Dies erzeugt einen "Schatteneffekt", der es schwierig macht, Hinterschneidungen, scharfe Kanten oder das Innere komplexer Teile gleichmäßig zu beschichten.

CVD: Höhere Temperaturen und potenzielle Verunreinigungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen anzutreiben, was die Arten von Substraten, die verwendet werden können, einschränkt. Darüber hinaus können Atome aus den Vorläufergasen (wie Wasserstoff oder Chlor) manchmal als Verunreinigungen in den Film eingebaut werden, was dessen Eigenschaften beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, ob PVD oder CVD die geeignete Technik ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: CVD ist die überlegene Wahl aufgrund ihrer hervorragenden konformen Beschichtung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen metallischen Films auf einem flachen, wärmeempfindlichen Substrat liegt: PVD (insbesondere Sputtern) ist die ideale Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, verschleißfesten Beschichtung auf Schneidwerkzeugen liegt: PVD wird oft wegen ihrer starken Haftung und niedrigeren Prozesstemperaturen bevorzugt, die die Härte des Werkzeugs erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum hochkontrollierter, kristalliner Halbleiterschichten liegt: Spezialisierte CVD-Techniken (wie MOCVD oder PECVD) sind der Industriestandard für ihre Präzision auf atomarer Ebene.

Das Verständnis dieser grundlegenden Trennung zwischen physikalischem Transfer und chemischer Reaktion ermöglicht es Ihnen, die optimale Abscheidungstechnologie für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Mechanismus | Physischer Materialtransfer von einer festen Quelle | Chemische Reaktion von Vorläufergasen auf dem Substrat |

| Ausgangsmaterial | Festes Target (z.B. Metall, Keramik) | Flüchtige Vorläufergase |

| Beschichtungsgleichmäßigkeit | Sichtlinie; Potenzial für Schattenbildung | Konform; hervorragend für komplexe 3D-Teile |

| Typische Temperatur | Niedrigere Temperaturen (geeignet für wärmeempfindliche Substrate) | Höhere Temperaturen (oft >600°C) |

| Filmreinheit | Hohe Reinheit (vermeidet chemische Nebenprodukte) | Potenzial für Verunreinigungen aus Vorläufergasen |

| Ideal für | Flache Substrate, wärmeempfindliche Materialien, Beschichtungen mit starker Haftung | Komplexe Geometrien, Halbleiterschichten, gleichmäßige 3D-Beschichtungen |

Immer noch unsicher, welche Beschichtungstechnik für Ihr Projekt am besten ist?

Die Wahl zwischen PVD und CVD ist entscheidend für die Erzielung der gewünschten Filmeigenschaften, Gleichmäßigkeit und Leistung in Ihrer Anwendung. KINTEK, Ihr vertrauenswürdiger Partner für Laborgeräte und Verbrauchsmaterialien, ist darauf spezialisiert, die richtigen Abscheidungslösungen für Ihre spezifischen Anforderungen bereitzustellen.

Ob Sie die hochreinen, niedrigeren Temperaturoptionen der PVD für empfindliche Substrate oder die überlegene konforme Beschichtung der CVD für komplexe 3D-Teile benötigen, unsere Experten können Sie zum optimalen System führen. Wir bedienen eine breite Palette von Laborbedürfnissen, von Forschung und Entwicklung bis zur Produktion, und stellen sicher, dass Sie die Präzision und Zuverlässigkeit erhalten, die Ihre Arbeit erfordert.

Lassen Sie unsere Expertise Ihren Prozess verbessern:

- Maßgeschneiderte Empfehlungen: Erhalten Sie fachkundige Beratung bei der Auswahl des idealen PVD- oder CVD-Systems für Ihre Materialien und Anwendung.

- Bewährte Leistung: Profitieren Sie von unseren hochwertigen Laborgeräten, die auf Langlebigkeit und Präzision ausgelegt sind.

- Umfassender Support: Von der Installation bis zur Wartung stellen wir sicher, dass Ihre Abscheidungsprozesse reibungslos und effizient ablaufen.

Überlassen Sie Ihre Beschichtungsergebnisse nicht dem Zufall. Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und entdecken Sie, wie KINTEK den Erfolg Ihres Labors mit der richtigen Abscheidungstechnologie fördern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen