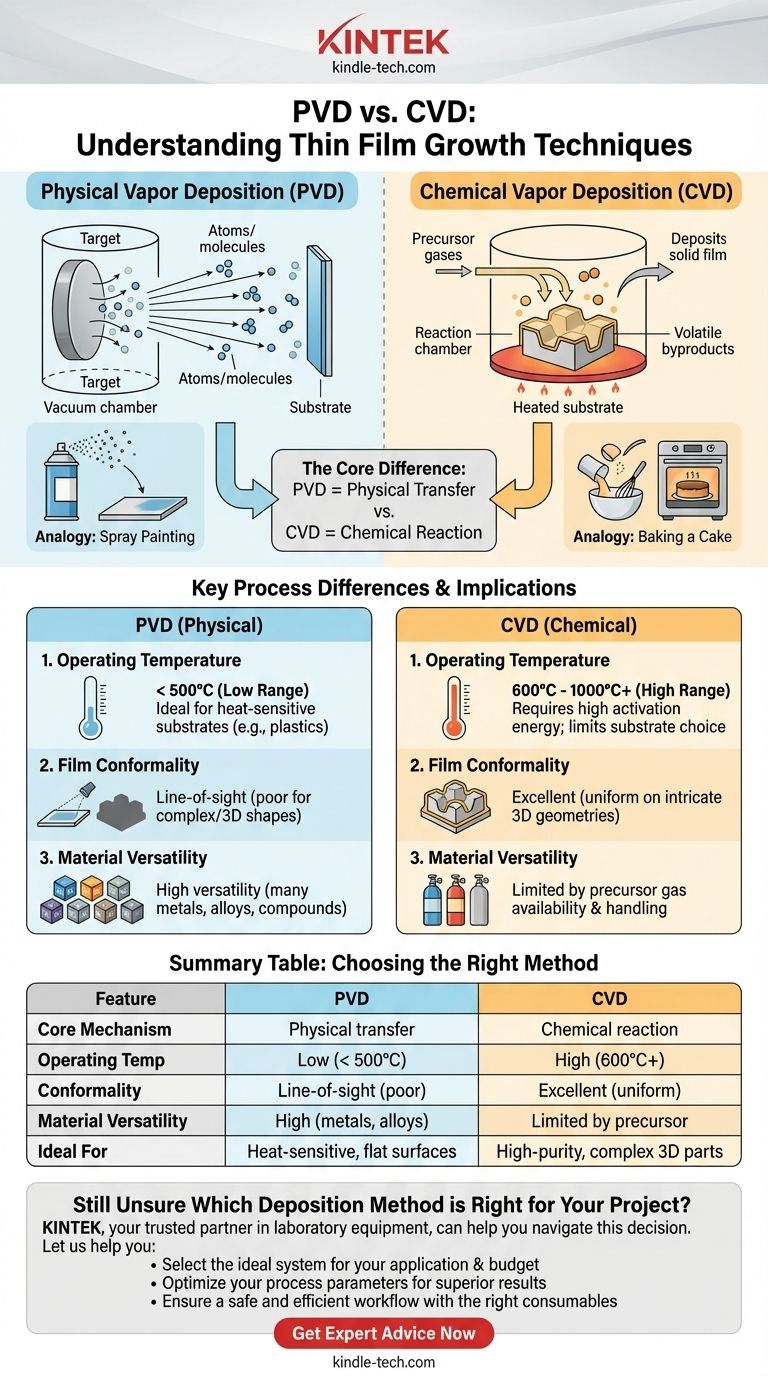

Der grundlegende Unterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) liegt darin, wie das Beschichtungsmaterial auf einem Substrat ankommt und einen Film bildet. PVD ist ein physikalischer Prozess, bei dem ein festes oder flüssiges Material verdampft und sich dann auf der Zieloberfläche niederschlägt. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase in eine Kammer eingeleitet werden und auf einer erhitzten Oberfläche reagieren, um den gewünschten festen Film zu bilden.

Bei der Wahl zwischen PVD und CVD geht es nicht darum, eine überlegene Technologie auszuwählen, sondern darum, den Prozessmechanismus an Ihre Materialanforderungen, die gewünschten Filmeigenschaften und die Substratsensitivität anzupassen. Die Kernunterscheidung – physikalischer Transfer versus chemische Reaktion – bestimmt jeden wichtigen Prozessparameter und jedes Ergebnis.

Der Kernmechanismus: Physikalische vs. Chemische Umwandlung

Um die praktischen Unterschiede zu verstehen, müssen Sie zunächst die unterschiedliche Natur jedes Prozesses auf atomarer Ebene erfassen.

Physikalische Gasphasenabscheidung (PVD): Ein Sichtlinien-Transfer

Bei PVD beginnt das abzuscheidende Material als festes Target in einer Vakuumkammer. Dieses Material wird durch rein physikalische Mittel, wie Verdampfung (Erhitzen) oder Sputtern (Beschuss mit Ionen), in Dampf umgewandelt.

Diese verdampften Atome oder Moleküle bewegen sich in einer geraden Linie durch das Vakuum und kondensieren physikalisch auf dem kühleren Substrat, wodurch ein dünner Film entsteht. Das abgeschiedene Material ist chemisch identisch mit dem Ausgangsmaterial.

Stellen Sie sich PVD als analog zum Sprühen von Farbe vor. Materialpartikel werden physikalisch von einer Quelle transportiert und haften an einer Oberfläche direkt auf ihrem Weg.

Chemische Gasphasenabscheidung (CVD): Eine Oberflächenreaktion

Bei CVD wird das Beschichtungsmaterial als ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingebracht. Diese Gase sind nicht das endgültige Filmmaterial selbst, sondern die chemischen Bestandteile.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, wird eine chemische Reaktion ausgelöst. Diese Reaktion zersetzt die Vorläufergase, scheidet das gewünschte feste Material auf dem Substrat ab und erzeugt flüchtige Nebenprodukte, die dann aus der Kammer abgepumpt werden.

Eine effektive Analogie für CVD ist das Backen eines Kuchens. Flüssige Zutaten (die Vorläufergase) reagieren unter Hitze, um eine völlig neue, feste Struktur (den Film) zu bilden.

Wichtige Prozessunterschiede und ihre Auswirkungen

Die grundlegende Unterscheidung zwischen einem physikalischen und einem chemischen Weg führt zu signifikanten Unterschieden bei den Prozessparametern und den resultierenden Filmeigenschaften.

Betriebstemperatur

CVD-Prozesse erfordern fast immer hohe Temperaturen (typischerweise 600 °C bis über 1000 °C), um die notwendige Aktivierungsenergie für das Auftreten der chemischen Reaktionen auf der Substratoberfläche bereitzustellen.

PVD-Prozesse können in einem viel niedrigeren Temperaturbereich arbeiten, oft unter 500 °C und manchmal sogar nahe Raumtemperatur. Die Energie wird verwendet, um die Quelle zu verdampfen, nicht um eine Reaktion auf dem Substrat anzutreiben.

Dieser Temperaturunterschied ist oft der wichtigste Faktor bei der Auswahl einer Methode, da er bestimmt, welche Substratmaterialien ohne Beschädigung oder Schmelzen verwendet werden können.

Filmeigenschaften und Konformität

Da CVD ein Gas beinhaltet, das um ein Objekt fließen kann, erzeugt es Filme mit ausgezeichneter Konformität. Das bedeutet, es kann eine gleichmäßige Beschichtung über komplexe, dreidimensionale Formen mit komplizierten Merkmalen abscheiden.

PVD ist ein Sichtlinienprozess. Wie ein von einem Licht geworfener Schatten erhalten Bereiche, die nicht auf direktem Weg zur Dampfquelle liegen, wenig bis keine Beschichtung. Dies macht es ideal für flache Oberflächen, aber schwierig für komplexe Geometrien.

Material- und Substratvielseitigkeit

PVD ist extrem vielseitig in den Materialien, die es abscheiden kann. Im Wesentlichen kann jedes Metall, jede Legierung oder jede Verbindung, die verdampft werden kann, abgeschieden werden.

CVD ist auf Materialien beschränkt, für die ein stabiles, flüchtiges Vorläufergas gefunden oder synthetisiert werden kann. Diese Vorläufer können auch hochgiftig, entzündlich oder korrosiv sein und erfordern spezielle Handhabungs- und Sicherheitsprotokolle.

Die Kompromisse verstehen

Keine Methode ist universell besser; jede stellt eine Reihe von technischen Kompromissen dar.

Der PVD-Kompromiss: Flexibilität vs. Abdeckung

Die Hauptvorteile von PVD sind die niedrige Betriebstemperatur und die Fähigkeit, eine breite Palette von Materialien abzuscheiden. Dies macht es für wärmeempfindliche Substrate wie Kunststoffe, gehärtete Stähle und viele elektronische Komponenten geeignet.

Der Hauptnachteil ist die schlechte Konformität bei komplexen Teilen. Obwohl die Substratrotation dies mildern kann, kann sie die gleichmäßige Abdeckung durch CVD bei hochkomplizierten Geometrien nicht erreichen.

Der CVD-Kompromiss: Qualität vs. Einschränkungen

CVD ist bekannt für die Herstellung außergewöhnlich reiner, dichter und konformer Filme mit starker Haftung aufgrund der hohen Prozesstemperaturen. Dies macht es zum Goldstandard für Anwendungen, die höchste Qualität der Beschichtungen auf komplexen Teilen erfordern, wie beispielsweise in der Halbleiterfertigung.

Seine Haupteinschränkungen sind die hohe Hitze, die die Substratauswahl begrenzt, und die Abhängigkeit von der verfügbaren Vorläuferchemie, die die Materialoptionen einschränkt. Der Prozess kann auch gefährliche Nebenprodukte erzeugen, die gehandhabt werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl sollte von Ihren primären technischen und betrieblichen Zielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien oder der Erzielung maximaler Filmreinheit liegt: CVD ist aufgrund seiner hervorragenden Konformität und des Hochtemperaturprozesses oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (wie Kunststoffe oder vergüteter Stahl) liegt: PVD ist aufgrund seiner niedrigeren Betriebstemperaturen die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer großen Vielfalt an Metalllegierungen oder elementaren Metallen liegt: PVD bietet weitaus mehr Flexibilität und ist nicht durch die Verfügbarkeit von Vorläufergasen eingeschränkt.

Letztendlich ermöglicht Ihnen das Verständnis der grundlegenden physikalischen oder chemischen Natur jedes Prozesses, das präzise Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernmechanismus | Physischer Transfer (Verdampfung/Sputtern) | Chemische Reaktion auf dem Substrat |

| Betriebstemperatur | Niedrig (oft < 500°C) | Hoch (typischerweise 600°C - 1000°C+) |

| Filmdicke Konformität | Sichtlinie (schlecht für komplexe Formen) | Ausgezeichnet (gleichmäßig auf 3D-Geometrien) |

| Materialvielseitigkeit | Hoch (Metalle, Legierungen, Verbindungen) | Begrenzt durch Verfügbarkeit von Vorläufergasen |

| Ideal für | Wärmeempfindliche Substrate, flache Oberflächen | Hochreine Filme, komplexe 3D-Teile |

Immer noch unsicher, welche Abscheidungsmethode die richtige für Ihr Projekt ist?

Die Wahl zwischen PVD und CVD ist entscheidend für das Erreichen der gewünschten Filmeigenschaften und den Schutz Ihres Substrats. KINTEK, Ihr vertrauenswürdiger Partner für Laborgeräte, kann Ihnen bei dieser Entscheidung helfen.

Wir sind spezialisiert auf die Bereitstellung der richtigen Laborgeräte und Verbrauchsmaterialien für Ihre spezifischen Dünnschichtabscheidungsanforderungen. Unsere Experten verstehen die Kompromisse zwischen Temperatursensitivität, Materialanforderungen und Beschichtungskonformität.

Lassen Sie uns Ihnen helfen:

- Das ideale System für Ihre Anwendung und Ihr Budget auszuwählen

- Ihre Prozessparameter für überlegene Ergebnisse zu optimieren

- Einen sicheren und effizienten Arbeitsablauf mit den richtigen Verbrauchsmaterialien und Support zu gewährleisten

Kontaktieren Sie noch heute unsere technischen Spezialisten für eine persönliche Beratung. Wir arbeiten mit Ihnen zusammen, um sicherzustellen, dass Ihr Dünnschichtabscheidungsprozess ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen