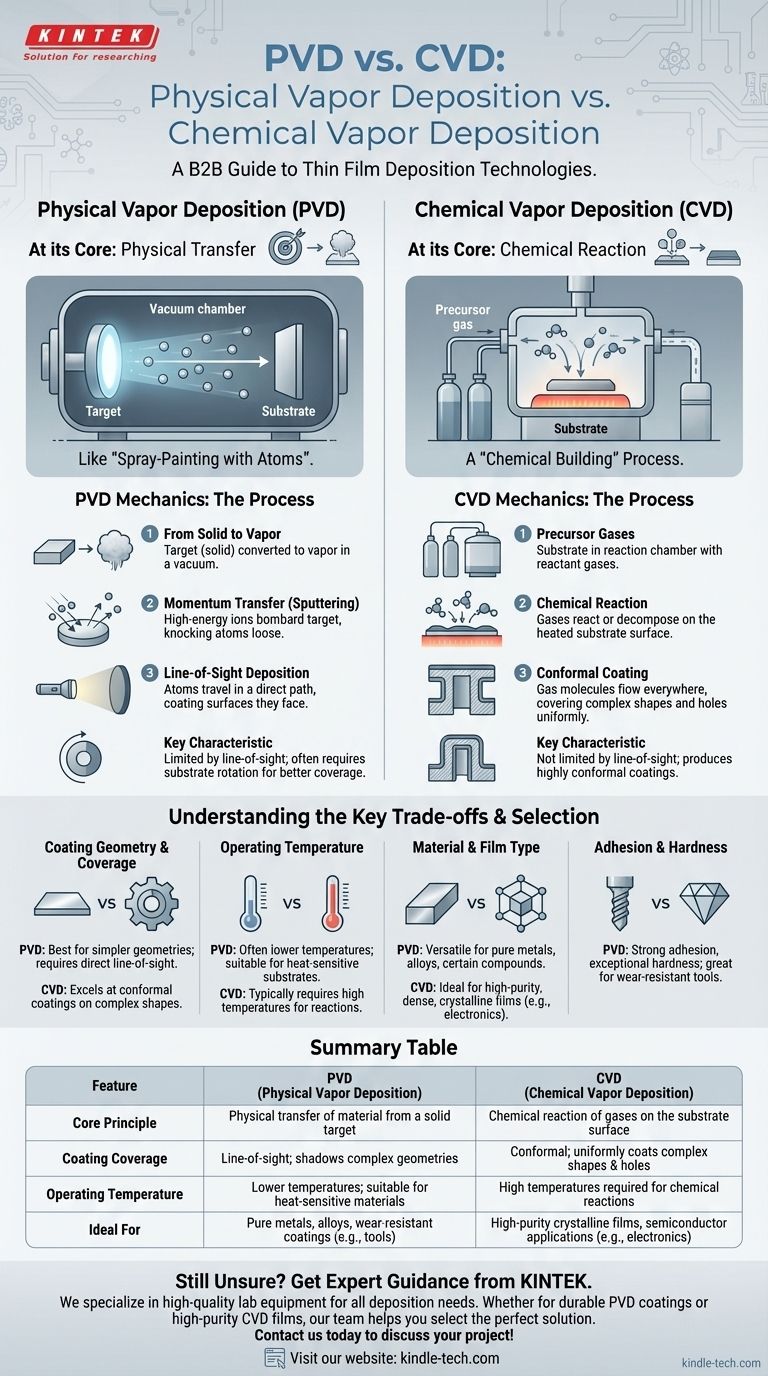

Im Kern liegt der Unterschied zwischen physikalisch und chemisch. Bei der physikalischen Gasphasenabscheidung (PVD) wird ein Beschichtungsmaterial physisch von einer festen Quelle auf ein Substrat übertragen, ähnlich wie beim Spritzlackieren mit einzelnen Atomen. Im Gegensatz dazu verwendet die chemische Gasphasenabscheidung (CVD) Vorläufergase, die auf der Oberfläche des Substrats chemisch reagieren, um einen völlig neuen festen Film von Grund auf aufzubauen.

Stellen Sie sich PVD als einen physikalischen Übertragungsprozess mit "Sichtlinie" vor, bei dem Atome von einem Target abgeschlagen werden und an einer Oberfläche haften bleiben. CVD ist ein chemischer Aufbauprozess, bei dem Gasmoleküle alle Oberflächen bedecken und reagieren, um eine neue, hochgleichmäßige Schicht zu bilden. Diese Unterscheidung bestimmt, welche Methode für ein bestimmtes Material, eine bestimmte Geometrie und Anwendung geeignet ist.

Die Mechanik der physikalischen Gasphasenabscheidung (PVD)

Das Grundprinzip: Eine physikalische Übertragung

PVD ist ein Prozess, bei dem ein festes Material, bekannt als "Target", in einer Vakuumkammer in einen Dampf umgewandelt wird.

Dieser Dampf wandert dann und kondensiert auf dem Objekt (dem "Substrat"), um die Dünnschichtbeschichtung zu bilden. Das Beschichtungsmaterial selbst erfährt keine chemische Veränderung.

Von fest zu gasförmig

Die gebräuchlichste PVD-Methode ist das Sputtern, bei dem das Target mit hochenergetischen Ionen (typischerweise aus einem Gas wie Argon) bombardiert wird.

Diese Bombardierung schlägt Atome durch Impulsübertragung physisch vom Target ab und schleudert sie zum Substrat, ohne das Ausgangsmaterial jemals zu schmelzen.

Das Merkmal der "Sichtlinie"

PVD ist grundsätzlich ein Sichtlinienprozess.

Das bedeutet, dass das Beschichtungsmaterial nur auf Oberflächen abgeschieden wird, die einen direkten, ungehinderten Weg von der Quelle haben, ähnlich wie ein Lichtstrahl einen Schatten wirft. Objekte werden oft gedreht, um eine vollständigere Abdeckung zu gewährleisten.

Die Mechanik der chemischen Gasphasenabscheidung (CVD)

Das Grundprinzip: Eine chemische Reaktion

CVD überträgt nicht einfach ein vorhandenes Material; es erzeugt ein neues direkt auf der Oberfläche des Substrats.

Dies wird durch eine kontrollierte chemische Reaktion erreicht, die aus gasförmigen Reaktanten einen festen Film bildet.

Verwendung von Vorläufergasen

Das Substrat wird in eine Reaktionskammer gegeben, die mit einem oder mehreren flüchtigen Vorläufergasen gefüllt ist.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen ein festes Material, das Schicht für Schicht aufgebaut wird.

Der Vorteil der konformen Beschichtung

Da die Gasmoleküle fließen und alle exponierten Bereiche erreichen können, ist CVD nicht durch die Sichtlinie begrenzt.

Es erzeugt eine hoch konforme Beschichtung, was bedeutet, dass es komplexe Formen, scharfe Ecken und sogar das Innere von Löchern mit gleichmäßiger Dicke bedeckt.

Die wichtigsten Kompromisse verstehen

Beschichtungsgeometrie und Abdeckung

PVD eignet sich am besten für die Beschichtung einfacherer Geometrien oder ebener Oberflächen, bei denen eine direkte Sichtlinie erreichbar ist.

CVD zeichnet sich durch die Bereitstellung gleichmäßiger Beschichtungen auf komplizierten Teilen mit komplexen Topographien aus, die PVD nicht gleichmäßig erreichen kann.

Betriebstemperatur

PVD-Prozesse können oft bei niedrigeren Temperaturen durchgeführt werden, wodurch sie für Substrate geeignet sind, die hohen Temperaturen nicht standhalten können.

CVD erfordert typischerweise sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen zu aktivieren, was die Arten von Materialien einschränken kann, die beschichtet werden können, ohne beschädigt zu werden.

Material- und Filmtyp

PVD ist sehr vielseitig für die Abscheidung reiner Metalle, Legierungen und bestimmter Verbindungen direkt von einem festen Target.

CVD ist die dominierende Methode zur Herstellung extrem reiner, dichter und oft kristalliner Filme, was sie in der Halbleiter- und Elektronikindustrie unverzichtbar macht.

Haftung und Härte

PVD-Beschichtungen, insbesondere aus ionisierten Verfahren wie der Lichtbogenabscheidung, sind bekannt für ihre starke Haftung und außergewöhnliche Härte. Dies macht PVD zu einer bevorzugten Wahl für die Herstellung haltbarer, verschleißfester Oberflächen auf Werkzeugen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung der Stärken der Methode mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit gleichmäßiger Dicke liegt: CVD ist die überlegene Wahl aufgrund seiner nicht-sichtliniengebundenen, konformen Natur.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung auf einem temperaturempfindlichen Substrat liegt: PVD ist im Allgemeinen besser geeignet, da es bei niedrigeren Temperaturen betrieben werden kann.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten, verschleißfesten Oberfläche auf einem Schneidwerkzeug liegt: PVD-Methoden wie das Sputtern bieten die notwendige Haltbarkeit und starke Haftung.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum eines hochreinen kristallinen Films für die Elektronik liegt: CVD ist der etablierte Industriestandard für dieses Maß an Präzision und Materialqualität.

Das Verständnis dieses grundlegenden Unterschieds zwischen physikalischer Übertragung und chemischer Erzeugung ist der Schlüssel zur Auswahl der richtigen Technologie für Ihr spezifisches technisches Ziel.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Grundprinzip | Physikalische Übertragung von Material von einem festen Target | Chemische Reaktion von Gasen auf der Substratoberfläche |

| Beschichtungsabdeckung | Sichtlinie; verschattet komplexe Geometrien | Konform; beschichtet komplexe Formen & Löcher gleichmäßig |

| Betriebstemperatur | Niedrigere Temperaturen; geeignet für wärmeempfindliche Materialien | Hohe Temperaturen für chemische Reaktionen erforderlich |

| Ideal für | Reine Metalle, Legierungen, verschleißfeste Beschichtungen | Hochreine kristalline Filme, Halbleiteranwendungen |

Sind Sie sich immer noch unsicher, ob PVD oder CVD für die spezifischen Anforderungen Ihres Labors geeignet ist?

Bei KINTEK sind wir darauf spezialisiert, fachkundige Beratung und hochwertige Laborausrüstung für alle Ihre Abscheidungsanforderungen anzubieten. Egal, ob Sie langlebige PVD-Beschichtungen für Werkzeuge oder hochreine CVD-Filme für die Elektronik benötigen, unser Team hilft Ihnen gerne bei der Auswahl der perfekten Lösung.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihr Projekt zu besprechen und herauszufinden, wie die Expertise von KINTEK in Laborausrüstung und Verbrauchsmaterialien Ihre Forschungs- und Produktionsprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses