Grundsätzlich liegt der Unterschied zwischen PVD- und CVD-Beschichtung im Zustand des abzuscheidenden Materials und der erforderlichen Temperatur. PVD (Physical Vapor Deposition) ist ein physikalischer Niedertemperaturprozess, der ein festes Material in einen Dampf umwandelt, um ein Bauteil zu beschichten, während CVD (Chemical Vapor Deposition) ein chemischer Hochtemperaturprozess ist, der Precursor-Gase verwendet, um durch eine chemische Reaktion auf der Oberfläche des Bauteils eine feste Beschichtung zu erzeugen.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welches Verfahren universell „besser“ ist, sondern welches für die jeweilige Aufgabe geeignet ist. Die Entscheidung hängt fast ausschließlich von der Hitzetoleranz des Substratmaterials und den spezifischen Leistungseigenschaften ab, die von der endgültigen beschichteten Oberfläche gefordert werden.

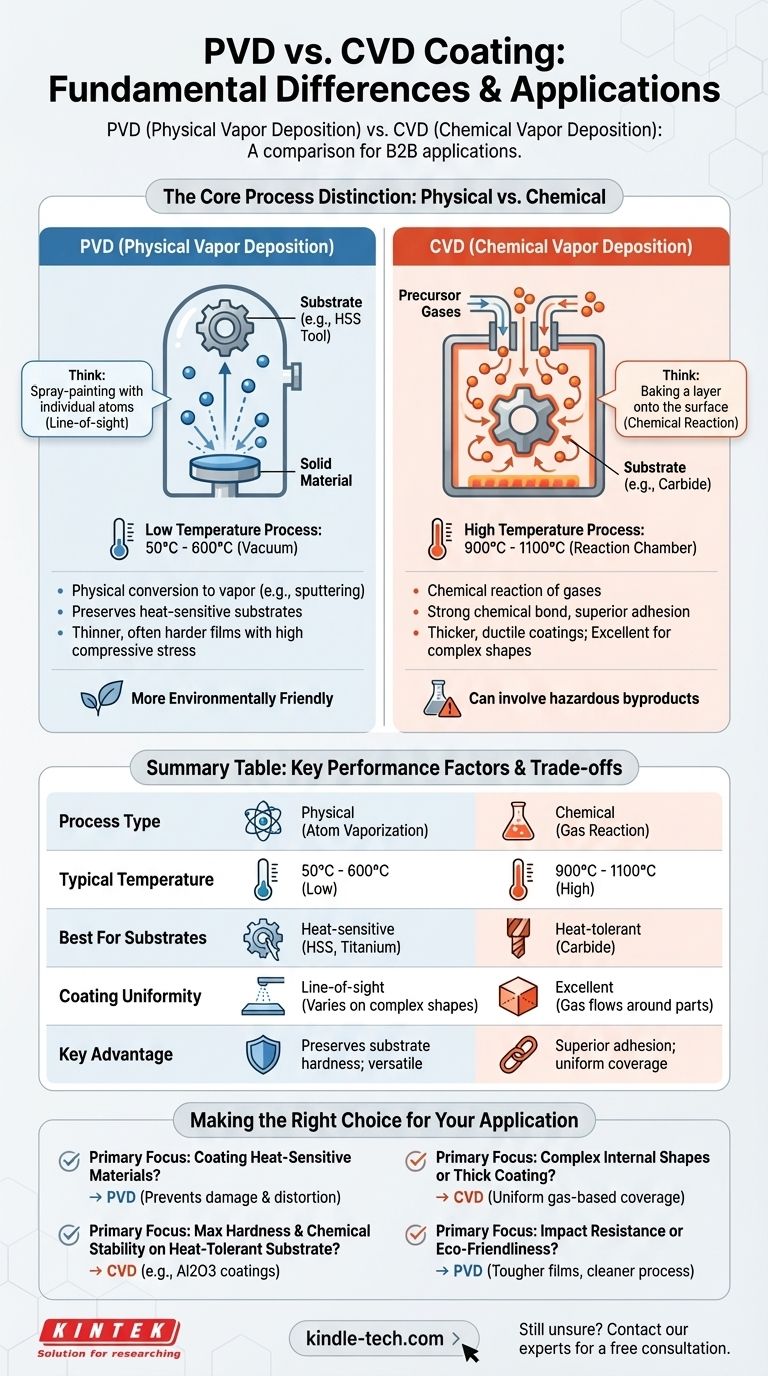

Der Kernunterschied des Prozesses: Physikalisch vs. Chemisch

Die Namen selbst offenbaren den Hauptunterschied. Ein Prozess ist physikalisch, der andere chemisch, und dieser Unterschied hat erhebliche praktische Konsequenzen.

Wie PVD funktioniert (Die physikalische Methode)

PVD ist ein Niedertemperaturprozess, der typischerweise zwischen 50 °C und 600 °C in einer Vakuumkammer durchgeführt wird. Festes Beschichtungsmaterial wird durch Methoden wie Sputtern oder Verdampfen physikalisch in einen Dampf umgewandelt.

Stellen Sie sich diesen Prozess wie das Sprühlackieren mit einzelnen Atomen vor. Das verdampfte Material bewegt sich geradlinig (Sichtlinie) und kondensiert auf dem Substrat, wodurch ein dünner, harter Film entsteht.

Wie CVD funktioniert (Die chemische Methode)

CVD ist ein Hochtemperaturprozess, der oft 900 °C bis 1100 °C erfordert. Dabei werden flüchtige Precursor-Gase in eine Reaktionskammer geleitet.

Diese Gase zersetzen sich und reagieren auf der Oberfläche des erhitzten Substrats, wodurch ein neues festes Material – die Beschichtung – entsteht. Dies ist weniger wie Lackieren und mehr wie das Einbrennen einer Schicht auf die Oberfläche, wobei die Inhaltsstoffe (Gase) reagieren, um einen chemisch gebundenen Film zu bilden.

Wichtige Leistungsfaktoren und Anwendungen

Die Unterschiede in der Prozesstemperatur und der Abscheidungsmethode beeinflussen direkt, wie diese Beschichtungen in realen Anwendungen funktionieren.

Die Auswirkung der Prozesstemperatur

Dies ist der kritischste Faktor bei der Auswahl eines Prozesses. Die hohe Hitze von CVD kann hitzeempfindliche Materialien glühen, erweichen oder verformen.

Zum Beispiel würde ein Werkzeug aus Schnellarbeitsstahl (HSS) seine Härte und Geradheit verlieren, wenn es einem Hochtemperatur-CVD-Prozess ausgesetzt würde. Für solche Materialien ist PVD die ideale Wahl, da seine niedrige Anwendungstemperatur die strukturelle Integrität des Substrats bewahrt.

Beschichtungsmaterial und Haftung

CVD zeichnet sich historisch durch die Abscheidung bestimmter Materialien aus, insbesondere Aluminiumoxid (Al2O3), das eine außergewöhnliche Härte, Verschleißfestigkeit und chemische Stabilität zu geringen Kosten bietet. Die Hochtemperaturreaktion erzeugt eine sehr starke chemische Bindung mit dem Substrat.

Während die PVD-Technologie fortgeschritten ist, um eine breitere Palette von Materialien anzubieten, führt die chemische Bindung von CVD im Allgemeinen zu einer überlegenen Haftung auf Substraten, die die Hitze tolerieren können.

Härte und Schmierfähigkeit

Sowohl PVD- als auch CVD-Beschichtungen verbessern die Leistung eines Werkzeugs erheblich, indem sie zwei Schlüsseleigenschaften bieten: hohe Mikrohärte und Schmierfähigkeit (ein niedriger Reibungskoeffizient).

Die extreme Härte (oft über 80 Rc) schützt vor abrasivem Verschleiß, während die Schmierfähigkeit Reibung und Wärmeentwicklung reduziert und verhindert, dass Material am Werkzeug haftet.

Die Kompromisse verstehen

Die Wahl einer Beschichtung erfordert einen objektiven Blick auf die Vor- und Nachteile jeder Methode.

Substratkompatibilität

Dies ist der bedeutendste Kompromiss. CVD ist auf Materialien beschränkt, die extreme Hitze ohne Beschädigung aushalten können, wie z. B. Hartmetall. PVD ist weitaus vielseitiger, geeignet zum Beschichten von Stählen, Titanlegierungen und anderen Materialien, die die hohen Temperaturen von CVD nicht tolerieren können.

Geometrische Einschränkungen

Da PVD ein Sichtlinienprozess ist, kann es schwierig sein, komplexe interne Geometrien gleichmäßig zu beschichten. CVD-Gase strömen um das Bauteil herum, was eine gleichmäßigere und konsistentere Beschichtung auf allen exponierten Oberflächen ermöglicht, was ein großer Vorteil für komplizierte Komponenten ist.

Filmeigenschaften

CVD erzeugt typischerweise dickere, duktilere Beschichtungen mit hoher Haftung. PVD-Filme sind dünner und können spröder sein, weisen aber oft eine höhere Druckspannung auf, was dazu beitragen kann, die Rissausbreitung zu verhindern und die Schlagfestigkeit zu verbessern.

Umweltauswirkungen

PVD gilt im Allgemeinen als umweltfreundlicherer Prozess. Es arbeitet im Vakuum und erzeugt keine gefährlichen Nebenprodukte. Die in einigen CVD-Prozessen verwendeten Precursor-Gase können giftig oder korrosiv sein und erfordern eine sorgfältige Handhabung und Entsorgung.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Prozess auszuwählen, müssen Sie die kritischste Anforderung Ihrer Anwendung priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien (wie HSS-Werkzeuge) liegt: PVD ist die einzig praktikable Wahl aufgrund seiner niedrigen Prozesstemperatur, die Substratschäden und Verformungen verhindert.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und chemischer Stabilität auf einem hitzetoleranten Substrat (wie Hartmetall) liegt: CVD, insbesondere mit

Al2O3-Beschichtungen, bietet außergewöhnliche Haltbarkeit und starke chemische Bindung. - Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innenformen oder der Erzielung einer sehr dicken Beschichtung liegt: Der gasbasierte Prozess von CVD bietet eine gleichmäßigere Abdeckung als der Sichtlinien-PVD-Prozess.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit oder Umweltfreundlichkeit liegt: PVD ist im Allgemeinen die überlegene Option, da es widerstandsfähigere Filme und einen saubereren Betriebsfußabdruck bietet.

Letztendlich ermöglicht das Verständnis der grundlegenden Prozessunterschiede die Auswahl der Beschichtung, die das höchste Leistungsniveau für Ihr spezifisches Bauteil freisetzen wird.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalisch (Atomverdampfung) | Chemisch (Gasreaktion) |

| Typische Temperatur | 50°C - 600°C (Niedrig) | 900°C - 1100°C (Hoch) |

| Am besten für Substrate | Hitzeempfindliche Materialien (HSS, Titan) | Hitzetolerante Materialien (Hartmetall) |

| Beschichtungsuniformität | Sichtlinie (kann bei komplexen Formen variieren) | Ausgezeichnet (Gas strömt um Teile) |

| Hauptvorteil | Bewahrt Substrathärte; vielseitig | Überlegene Haftung; gleichmäßige Abdeckung |

Sie sind sich immer noch unsicher, welches Beschichtungsverfahren für Ihre Anwendung das richtige ist?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen PVD- oder CVD-Lösung, um die Lebensdauer Ihrer Werkzeuge zu verlängern, die Leistung zu verbessern und den ROI zu maximieren.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Substrat- und Beschichtungsanforderungen zu besprechen → Kostenlose Beratung erhalten

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode