Beim Sputtern ist die primäre Auswirkung einer Erhöhung der Leistung eine direkte und signifikante Steigerung der Abscheidungsrate. Eine höhere Leistung energetisiert mehr Ionen innerhalb des Plasmas, wodurch diese mit größerer Kraft und Frequenz auf das Targetmaterial treffen. Dieser verstärkte Beschuss schleudert mehr Atome aus dem Target, die dann zum Substrat wandern und es beschichten, wodurch in kürzerer Zeit ein dickerer Film entsteht.

Die Kernbeziehung ist einfach: Mehr Leistung bedeutet eine schnellere Abscheidungsrate. Diese Geschwindigkeit geht jedoch mit kritischen Kompromissen einher, insbesondere mit einer erhöhten Substratheizung und potenziellen Änderungen der endgültigen Filmeigenschaften wie Spannung und Dichte.

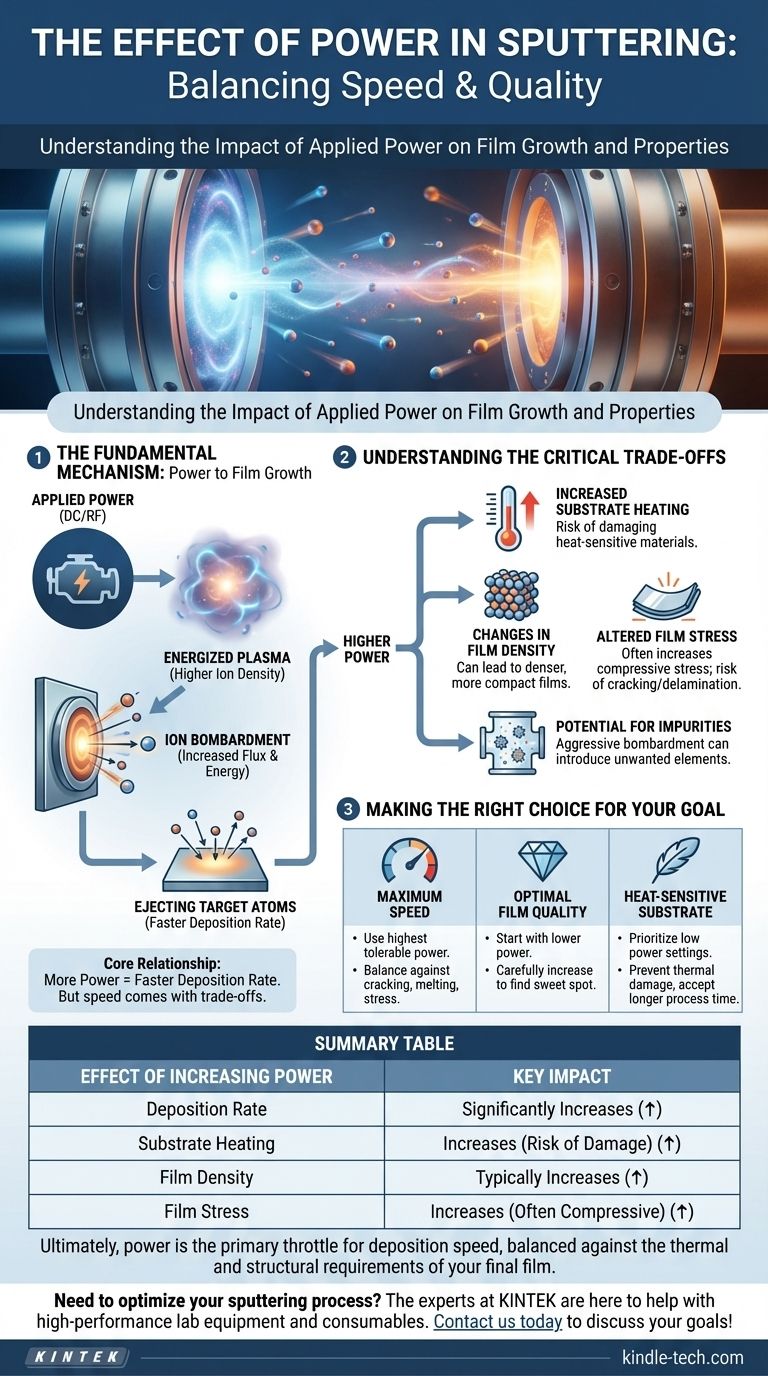

Der grundlegende Mechanismus: Von der Leistung zum Filmwachstum

Um die Konsequenzen einer Leistungsänderung zu verstehen, müssen wir zunächst verstehen, wie diese Leistung den Sputterprozess antreibt. Die angelegte Leistung ist der Motor, der die Plasmaumgebung erzeugt und aufrechterhält, die für die Abscheidung unerlässlich ist.

Energetisierung des Plasmas

Die elektrische Leistung, ob Gleichstrom oder Hochfrequenz, ionisiert das Edelgas (typischerweise Argon) in der Vakuumkammer und erzeugt ein Plasma. Eine Erhöhung der Leistung erhöht die Dichte dieses Plasmas, was bedeutet, dass mehr hochenergetische Ionen zur Verfügung stehen, um die Arbeit zu verrichten.

Ionenbeschuss und Impulsübertragung

Wie durch die Kernphysik des Sputterns beschrieben, werden diese hochenergetischen Ionen zum Targetmaterial hin beschleunigt. Die erhöhte Leistung führt zu einem höheren Ionenfluss (mehr Ionen treffen pro Sekunde auf das Target) und kann die durchschnittliche Ionenenergie erhöhen.

Dies führt zu stärkeren Kollisionen und einer effizienteren Impulsübertragung von den Ionen auf die Targetatome.

Ausstoßen von Targetatomen

Wenn die bei diesen Kollisionen übertragene Energie die Bindungsenergie der Targetatome übersteigt, wird ein Atom ausgestoßen. Dieser Prozess ist das Wesen des Sputterns. Eine höhere Leistungsstufe erzeugt mehr dieser energetischen Kollisionen, wodurch die Anzahl der aus dem Target ausgestoßenen Atome und folglich die Rate, mit der der Film auf Ihrem Substrat wächst, dramatisch ansteigt.

Verständnis der kritischen Kompromisse

Obwohl die Erhöhung der Leistung der einfachste Weg ist, eine Abscheidung zu beschleunigen, ist dies keine "kostenlose" Anpassung. Die zusätzliche Energie, die Sie in das System einbringen, hat mehrere sekundäre Effekte, die je nach Ihrem Ziel entweder vorteilhaft oder nachteilig sein können.

Erhöhte Substratheizung

Dies ist die bedeutendste Nebenwirkung. Die erhöhte Energie aus dem Plasma und den bombardierenden Atomen wird auf das Substrat übertragen, wodurch dessen Temperatur ansteigt. Dies kann wärmeempfindliche Substrate, wie Polymere oder organische Materialien, leicht beschädigen, die unter Ionenbeschuss degradieren können.

Änderungen der Filmdichte

Ein energetischerer Abscheidungsprozess kann zu dichteren, kompakteren Filmen führen. Die abgelagerten Atome treffen mit höherer kinetischer Energie auf das Substrat, wodurch sie sich zu einer dichter gepackten Struktur anordnen können. Dies kann ein wünschenswertes Ergebnis für Anwendungen sein, die robuste Beschichtungen erfordern.

Veränderte Filmspannung

Der Nachteil einer energetischeren Abscheidung ist oft eine Zunahme der Druckspannung innerhalb des Films. Während eine gewisse Druckspannung gut sein kann, können übermäßige Werte dazu führen, dass der Film reißt, Falten wirft oder sich sogar vollständig vom Substrat ablöst (Delamination).

Potenzial für Verunreinigungen

Während die Referenzen darauf hinweisen, dass das Sputtern anfällig für Verunreinigungen aus der Vakuumumgebung ist, kann eine sehr hohe Leistung dies verschlimmern. Aggressiver Beschuss kann Kammerkomponenten erwärmen oder Material von Abschirmungen und Vorrichtungen absputtern, wodurch potenziell unerwünschte Elemente in Ihren Film gelangen können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Leistungsstufe erfordert ein Gleichgewicht zwischen der Notwendigkeit von Geschwindigkeit und den Anforderungen an die Filmqualität und Substratintegrität. Ihre Entscheidung sollte sich am primären Ziel Ihrer Abscheidung orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Abscheidungsgeschwindigkeit liegt: Verwenden Sie die höchste Leistung, die Ihr Target und Substrat vertragen, ohne zu reißen, zu schmelzen oder unannehmbare Spannungen im Film zu verursachen.

- Wenn Ihr Hauptaugenmerk auf optimaler Filmqualität liegt: Beginnen Sie mit einer niedrigeren Leistungseinstellung, um eine kontrolliertere, schonendere Abscheidung zu gewährleisten, und erhöhen Sie diese dann vorsichtig, um den Sweet Spot zu finden, bevor Filmspannung oder Hitze problematisch werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt: Sie müssen niedrige Leistungseinstellungen priorisieren, um thermische Schäden zu vermeiden, auch wenn dies zu einer viel längeren Prozesszeit führt.

Letztendlich ist die Leistung der primäre Regler für die Abscheidungsgeschwindigkeit, muss aber sorgfältig mit den thermischen und strukturellen Anforderungen Ihres Endfilms abgewogen werden.

Zusammenfassungstabelle:

| Auswirkung einer Leistungssteigerung | Wesentliche Auswirkung |

|---|---|

| Abscheidungsrate | Steigt signifikant |

| Substratheizung | Steigt (Beschädigungsrisiko) |

| Filmdichte | Steigt typischerweise |

| Filmspannung | Steigt (oft kompressiv) |

Müssen Sie Ihren Sputterprozess für die perfekte Balance aus Geschwindigkeit und Qualität optimieren? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen Abscheidungsziele zugeschnitten sind. Egal, ob Sie wärmeempfindliche Materialien beschichten oder dichte, spannungsarme Filme benötigen, unsere Lösungen gewährleisten zuverlässige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten