Die Substrattemperatur ist der primäre Treiber des Beschichtungsprozesses. Bei Abscheidungstechniken wie der chemischen Gasphasenabscheidung (CVD) liefert das Erhitzen des Substrats die notwendige thermische Energie, um die chemischen Reaktionen auf seiner Oberfläche zu initiieren und aufrechtzuerhalten. Diese Energie ermöglicht es gasförmigen Vorläufern, ihre Bindungen aufzubrechen und sich als feste, haftende Dünnschicht neu zu formieren.

Die Kerneffekt der Substrattemperatur besteht darin, dass sie nicht nur bestimmt, ob sich ein Film bildet, sondern auch, wie er sich bildet. Sie steuert direkt die Mikrostruktur, Dichte, Haftung und Spannung des resultierenden Films und macht sie damit zum kritischsten Parameter für die Bestimmung der endgültigen Leistung der Beschichtung.

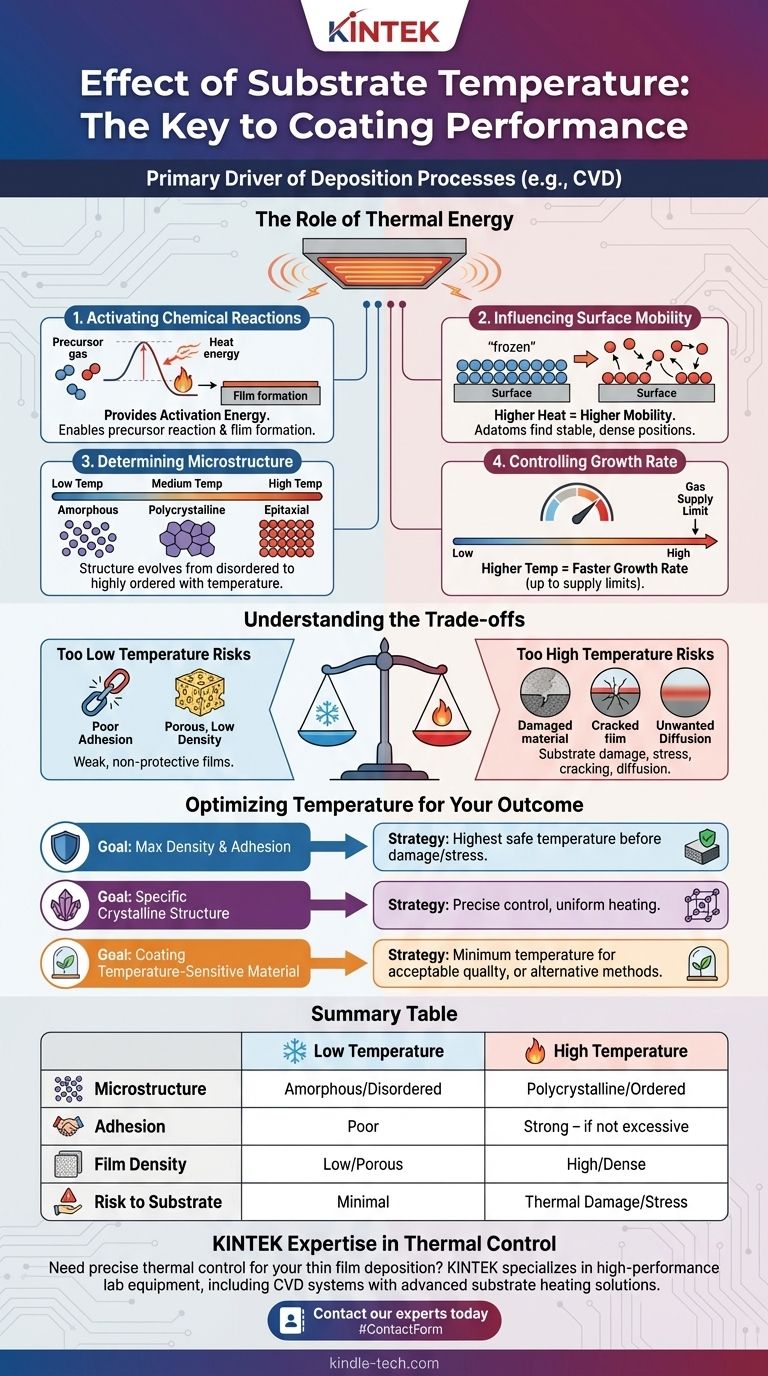

Die Rolle der thermischen Energie bei der Abscheidung

Um zu verstehen, warum die Temperatur so einflussreich ist, muss man sich ansehen, was auf atomarer Ebene auf der Oberfläche des Substrats geschieht. Die zugeführte Wärme erfüllt gleichzeitig mehrere kritische Aufgaben.

Aktivierung chemischer Reaktionen

Damit sich eine Beschichtung aus Vorläufergasen bilden kann, muss eine chemische Reaktion stattfinden. Die Substrattemperatur liefert die Aktivierungsenergie – die minimale Energie, die erforderlich ist, um diese Reaktion zu starten.

Ohne ausreichende Wärme reagieren die Vorläufergase nicht effektiv auf der Oberfläche, und es wird wenig bis keine Schicht abgeschieden.

Einfluss auf die Oberflächenmobilität

Sobald Atome aus der Gasphase auf der Oberfläche abgeschieden werden, werden sie als „Adatome“ bezeichnet. Die Temperatur verleiht diesen Adatomen die Energie, sich auf der Oberfläche zu bewegen, bevor sie ihren Platz einnehmen.

Eine höhere Mobilität ermöglicht es den Adatomen, die stabilsten, energieärmsten Positionen zu finden, was zu einem dichteren, geordneteren und weniger porösen Film führt. Niedrige Temperaturen frieren die Adatome dort ein, wo sie landen, was zu einer ungeordneteren und poröseren Struktur führt.

Bestimmung der Mikrostruktur des Films

Die endgültige Struktur des Films ist eine direkte Folge der Temperatur. Das Niveau der thermischen Energie bestimmt, wie sich die Atome anordnen.

Bei niedrigen Temperaturen haben Adatome wenig Mobilität, was zu einer ungeordneten oder amorphen Struktur führt. Mit steigender Temperatur werden die Filme polykristallin mit ausgeprägten Körnern. Bei sehr hohen Temperaturen ist es möglich, ein hochgeordnetes epitaktisches oder Einkristallwachstum auf einem geeigneten Substrat zu erreichen.

Steuerung der Wachstumsrate

Im Allgemeinen erhöht eine höhere Substrattemperatur die Geschwindigkeit chemischer Reaktionen, was zu einer schnelleren Abscheidung oder Wachstumsrate führt.

Diese Beziehung ist jedoch nicht unendlich. Ab einem bestimmten Punkt kann die Wachstumsrate durch die Geschwindigkeit begrenzt werden, mit der reaktive Gase der Oberfläche zugeführt werden können, und nicht durch die Temperatur selbst.

Verständnis der Kompromisse

Die Optimierung der Temperatur ist ein Balanceakt. Eine zu starke Verschiebung der Temperatur in eine Richtung kann die Qualität und Integrität Ihres Endprodukts beeinträchtigen.

Das Risiko einer zu niedrigen Temperatur

Der Betrieb bei unzureichender Temperatur führt zu Beschichtungen mit schlechten funktionellen Eigenschaften.

Die Hauptprobleme sind schlechte Haftung am Substrat und eine poröse, niedrigdichte Struktur. Diese Filme sind oft mechanisch schwach und bieten keinen ausreichenden Schutz.

Das Risiko einer zu hohen Temperatur

Übermäßige Hitze führt zu einer anderen Reihe von Problemen, die genauso schädlich sein können.

Hohe Temperaturen können das Substratmaterial selbst beschädigen, insbesondere Polymere oder bestimmte Metalllegierungen. Sie können auch hohe innere Spannungen im wachsenden Film erzeugen, was aufgrund von Unterschieden in der Wärmeausdehnung beim Abkühlen zu Rissen oder Delamination führen kann.

Darüber hinaus kann extreme Hitze eine unerwünschte Diffusion zwischen Film und Substrat verursachen, wodurch eine verschwommene Grenzfläche entsteht und möglicherweise die Eigenschaften beider Materialien verändert werden.

Optimierung der Temperatur für Ihr gewünschtes Ergebnis

Die „richtige“ Substrattemperatur hängt vollständig von den gewünschten Eigenschaften der Endbeschichtung und den Einschränkungen des Substratmaterials ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Haftung liegt: Sie sollten die höchstmögliche Temperatur verwenden, die keine thermische Schädigung des Substrats verursacht oder übermäßige innere Spannungen hervorruft.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer bestimmten Kristallstruktur liegt: Die Temperatur ist Ihr präzisestes Stellrad, und die Gewährleistung einer gleichmäßigen, stabilen Erwärmung über das gesamte Substrat ist von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen die Mindesttemperatur ermitteln, die eine akzeptable Filmqualität bietet, oder alternative Abscheidungsmethoden in Betracht ziehen, die bei niedrigeren Temperaturen arbeiten.

Letztendlich ist die Kontrolle der Substrattemperatur der Schlüssel zur Konstruktion eines Films mit den genauen physikalischen und chemischen Eigenschaften, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Temperatureffekt | Niedrige Temperatur | Hohe Temperatur |

|---|---|---|

| Mikrostruktur | Amorph, ungeordnet | Polykristallin, geordnet |

| Haftung | Schlecht | Stark (sofern nicht übermäßig) |

| Filmdichte | Niedrig, porös | Hoch, dicht |

| Risiko für das Substrat | Minimal | Thermische Schädigung, Spannung |

Benötigen Sie eine präzise thermische Kontrolle für Ihre Dünnschichtabscheidung? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich CVD-Systemen mit fortschrittlichen Substrat-Heizlösungen. Egal, ob Sie mit temperaturempfindlichen Materialien arbeiten oder ein epitaktisches Wachstum anstreben, unsere Expertise stellt sicher, dass Sie die perfekten Filmeigenschaften erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihren Beschichtungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Synthesemethoden für Graphen? Wählen Sie den richtigen Weg für Ihre Anwendung

- Was ist der Sputterprozess? Ein Leitfaden zur hochpräzisen Dünnschichtabscheidung

- Was ist ein Beispiel für Sputtern? Entdecken Sie die unsichtbaren Hochleistungsbeschichtungen überall um Sie herum

- Wie dick ist eine Metallschicht? Es hängt von Ihrer Anwendung ab, von Nanometern bis zu Metern

- Welche Faktoren beeinflussen die chemische Badabscheidung? Beherrschen Sie pH-Wert, Temperatur und Konzentration für überlegene Dünnschichten

- Wie dick ist die chemische Gasphasenabscheidung (CVD)? Präzise Kontrolle von Nanometern bis Mikrometern erreichen

- Ist das Target die Kathode beim Sputtern? Die entscheidende Rolle des elektrischen Potenzials bei der Dünnschichtabscheidung

- Was ist Abscheidung (Deposition) in der Halbleiterfertigung? Chips Schicht für Schicht mit CVD & PVD aufbauen