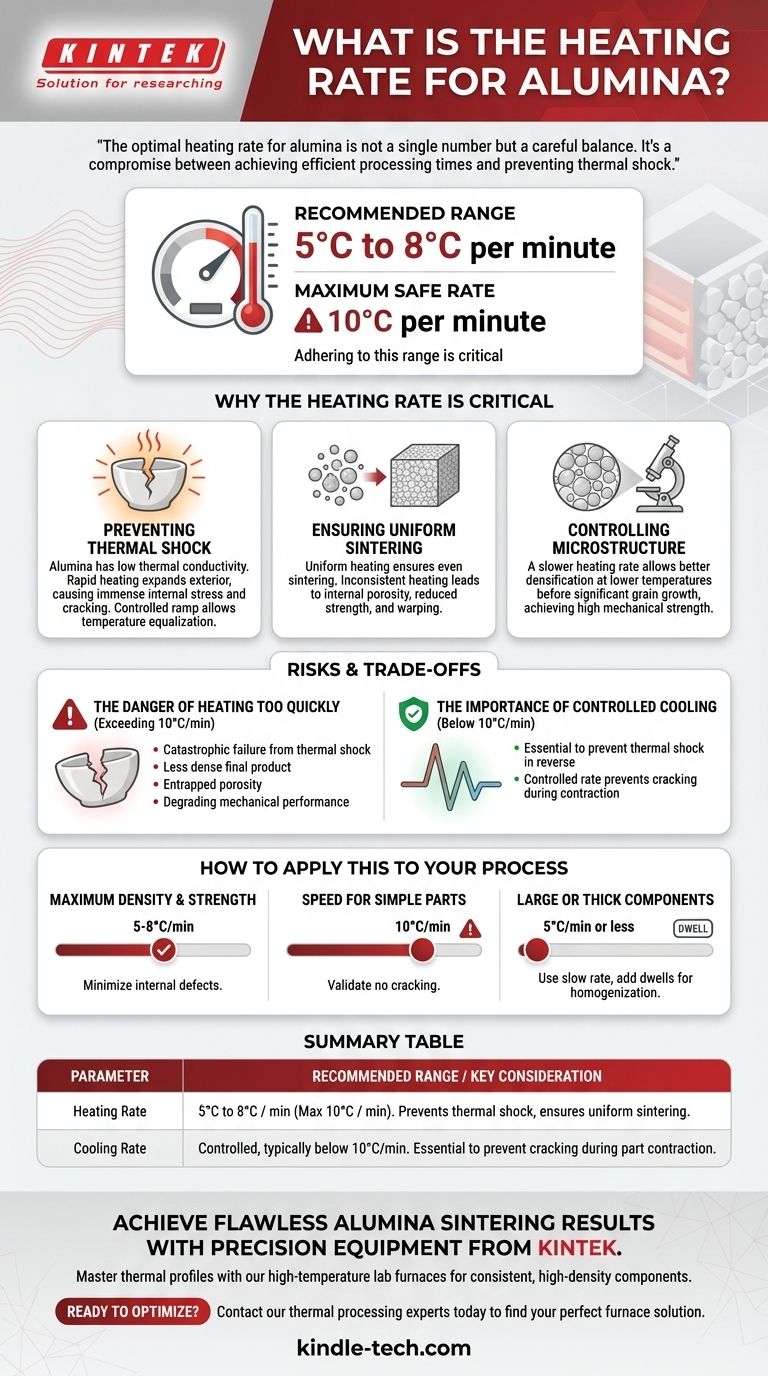

Bei der Verarbeitung von Aluminiumoxid wird im Allgemeinen eine Aufheizrate zwischen 5°C und 8°C pro Minute empfohlen, wobei eine maximal sichere Rate von 10°C pro Minute nicht überschritten werden sollte. Die Einhaltung dieses Bereichs ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen und katastrophales Versagen des Teils aufgrund thermischer Spannungen zu verhindern.

Die optimale Aufheizrate für Aluminiumoxid ist keine einzelne Zahl, sondern eine sorgfältige Balance. Es ist ein Kompromiss zwischen der Erzielung effizienter Verarbeitungszeiten und der Vermeidung von thermischem Schock, der Risse verursachen und die endgültige Integrität der Keramikkomponente beeinträchtigen kann.

Warum die Aufheizrate kritisch ist

Die Geschwindigkeit, mit der Sie Aluminiumoxid aufheizen, beeinflusst direkt die Endqualität der Komponente. Dies ist kein Schritt, den man überstürzen sollte; es ist ein grundlegender Prozessparameter, der die Umwandlung des Materials auf mikroskopischer Ebene steuert.

Vermeidung von thermischem Schock

Aluminiumoxid hat, wie die meisten Keramiken, eine geringe Wärmeleitfähigkeit. Das bedeutet, dass Wärme nicht schnell durchdringt.

Wenn Sie die Außenseite zu schnell aufheizen, dehnt sie sich aus, während das Innere kühl und ungedehnt bleibt. Dieser Unterschied in der Ausdehnung erzeugt enorme innere Spannungen, die leicht zu Rissen oder vollständigem Bruch führen können. Eine langsame, kontrollierte Rampe ermöglicht es der Temperatur, sich im gesamten Teil auszugleichen.

Gewährleistung eines gleichmäßigen Sintervorgangs

Sintern ist der Prozess, bei dem einzelne Keramikpartikel bei hohen Temperaturen miteinander verschmelzen und ein dichtes, festes Teil bilden.

Gleichmäßiges Aufheizen stellt sicher, dass dieser Prozess im gesamten Bauteil gleichmäßig abläuft. Wenn sich einige Bereiche schneller erwärmen als andere, kommt es zu einer inkonsistenten Verdichtung, was zu innerer Porosität, reduzierter Festigkeit und Dimensionsverzug führt.

Steuerung der Mikrostruktur

Die endgültigen Eigenschaften des Aluminiumoxids – wie Härte, Festigkeit und Transluzenz – werden durch seine Mikrostruktur, insbesondere seine Korngröße, bestimmt.

Eine langsamere Aufheizrate ermöglicht im Allgemeinen eine bessere Verdichtung bei niedrigeren Temperaturen, bevor ein signifikantes Kornwachstum auftritt, was oft wünschenswert ist, um eine hohe mechanische Festigkeit zu erzielen.

Die Risiken und Kompromisse

Die Wahl der Aufheizrate beinhaltet die Abwägung zwischen Prozessgeschwindigkeit und Materialqualität. Abweichungen vom empfohlenen Bereich haben erhebliche Konsequenzen.

Die Gefahr des zu schnellen Aufheizens

Das Überschreiten des Maximums von 10°C/min ist höchst unerwünscht. Das Hauptrisiko ist ein katastrophales Versagen durch thermischen Schock, insbesondere bei größeren oder komplexeren Geometrien.

Selbst wenn das Teil nicht sichtbar reißt, kann schnelles Aufheizen zu einem weniger dichten Endprodukt mit eingeschlossener Porosität führen, was seine mechanische Leistung stark beeinträchtigt.

Die Bedeutung des kontrollierten Abkühlens

Der Abkühlprozess ist genauso wichtig wie der Aufheizprozess. Stoppen Sie niemals ein Ofenprogramm bei einer hohen Temperatur.

Eine kontrollierte Abkühlrate, typischerweise unter 10°C/min, ist unerlässlich, um einen umgekehrten thermischen Schock zu verhindern. Wenn sich das Teil abkühlt, zieht es sich zusammen, und ein schneller, unkontrollierter Temperaturabfall induziert dieselben inneren Spannungen, die während des Aufheizens Risse verursachen.

Anwendung auf Ihren Prozess

Ihr spezifisches Ziel bestimmt, wo Sie sich innerhalb des empfohlenen Bereichs bewegen. Nutzen Sie diese Prinzipien als Ausgangsbasis für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Halten Sie sich an den unteren Bereich, etwa 5-8°C/min, um ein gleichmäßiges Sintern zu gewährleisten und innere Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit für einfache, kleine Teile liegt: Sie können sich näher an das Maximum von 10°C/min annähern, müssen jedoch validieren, dass dies keine Rissbildung verursacht.

- Wenn Sie mit großen oder dicken Komponenten arbeiten: Verwenden Sie immer eine langsame Rate von 5°C/min oder weniger und ziehen Sie das Einhalten von Haltezeiten (Konstanz der Temperatur) in Betracht, damit sich die Temperatur vollständig homogenisieren kann.

Letztendlich ist die Kontrolle des thermischen Zyklus grundlegend für den Erfolg bei der Keramikverarbeitung.

Zusammenfassungstabelle:

| Parameter | Empfohlener Bereich | Maximale sichere Rate | Wichtige Überlegung |

|---|---|---|---|

| Aufheizrate | 5°C bis 8°C pro Minute | 10°C pro Minute | Verhindert thermischen Schock und gewährleistet gleichmäßiges Sintern |

| Abkühlrate | Kontrolliert, typischerweise unter 10°C/min | - | Unerlässlich, um Rissbildung während der Kontraktion des Teils zu verhindern |

Erzielen Sie makellose Sinterergebnisse für Aluminiumoxid mit Präzisionsgeräten von KINTEK.

Die Beherrschung des thermischen Profils ist entscheidend für die Herstellung von hochdichten, festen Aluminiumoxidkomponenten, die frei von Rissen und Verzug sind. KINTEK ist spezialisiert auf Laboröfen für hohe Temperaturen, die die präzisen, kontrollierten Heiz- und Abkühlraten liefern, die Ihre Keramikverarbeitung erfordert.

Unsere Öfen sind auf außergewöhnliche Temperaturhomogenität und Programmierbarkeit ausgelegt und geben Ihnen die vollständige Kontrolle über Ihren Sinterzyklus, um die gewünschten Materialeigenschaften konstant zu erreichen.

Sind Sie bereit, Ihre Aluminiumoxidverarbeitung zu optimieren? Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie wird die Temperatur in einem Ofen geregelt? Präzises Wärmemanagement meistern

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung