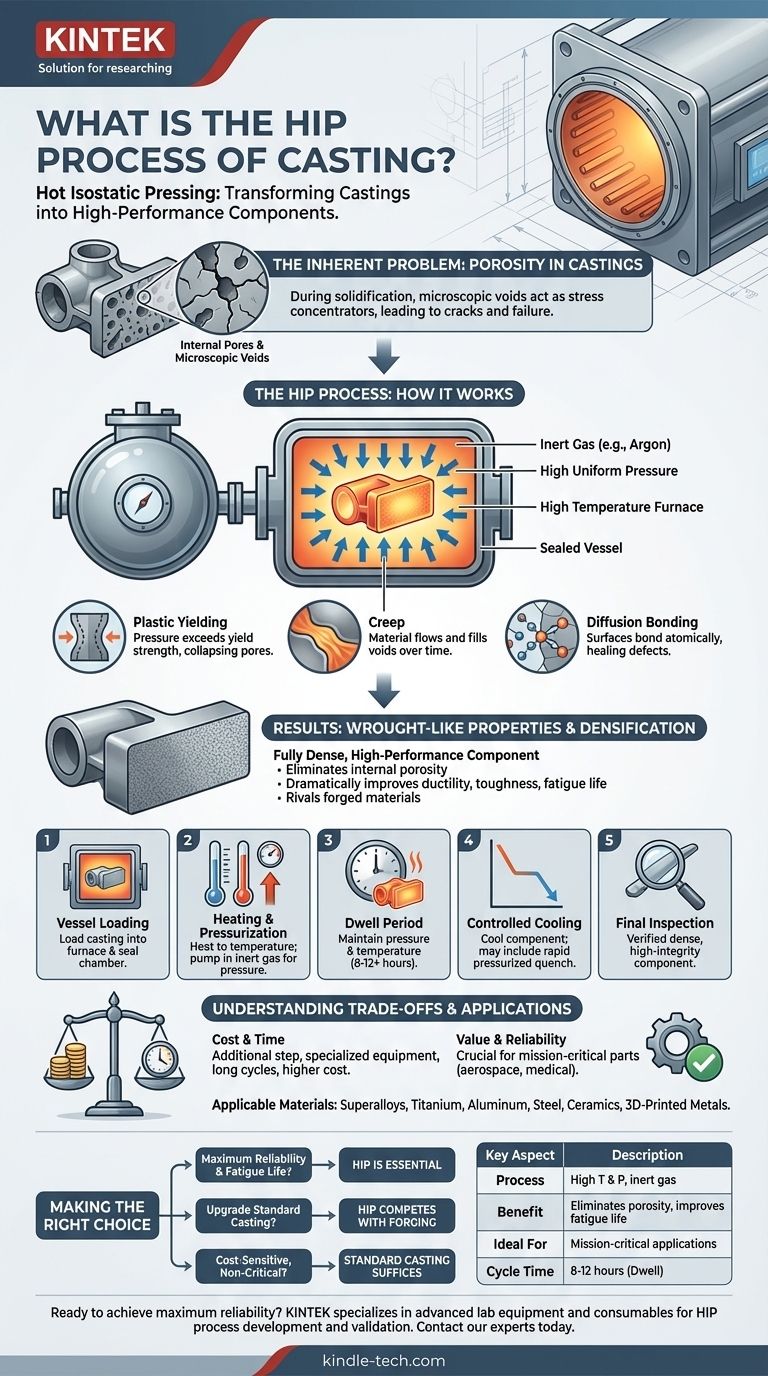

Heiß-Isostatisches Pressen (HIP) ist ein nach dem Gießen angewendetes Fertigungsverfahren, das hohe Temperaturen und gleichmäßigen hohen Druck nutzt, um interne Porosität in Metallkomponenten zu beseitigen. Indem ein Gussstück in einer versiegelten Kammer mit einem inerten Gas wie Argon dieser Umgebung ausgesetzt wird, verformt sich das Material plastisch und kriecht auf mikroskopischer Ebene, wodurch interne Hohlräume und Defekte kollabieren und vollständig verschweißen. Dieser Verdichtungsprozess verbessert die mechanischen Eigenschaften und die Zuverlässigkeit des Endteils dramatisch.

HIP ist keine Gießmethode an sich, sondern eine kritische Sekundärbehandlung. Es verwandelt ein Standardgussstück mit potenziellen internen Fehlern in eine vollständig dichte, hochleistungsfähige Komponente mit mechanischen Eigenschaften, die denen von teureren geschmiedeten Materialien ebenbürtig sein können.

Der Hauptzweck: Warum Gussstücke HIP benötigen

Das inhärente Problem der Porosität

Während des Erstarrungsprozesses können sich mikroskopisch kleine Hohlräume oder Poren innerhalb eines Metallgussstücks bilden. Diese Defekte sind oft durch Oberflächeninspektion nicht erkennbar.

Diese internen Poren wirken als Spannungskonzentratoren und werden zu den Ausgangspunkten für Risse und letztendliches Bauteilversagen, insbesondere unter Ermüdungs- oder Hochspannungsbedingungen.

Erzielen von schmiedeähnlichen Eigenschaften

Durch die Eliminierung dieser internen Porosität verbessert der HIP-Prozess die mechanischen Eigenschaften eines Gussstücks erheblich, einschließlich Duktilität, Zähigkeit und Ermüdungslebensdauer.

Die resultierende dichte, gleichmäßige Materialstruktur ermöglicht es HIP-behandelten Gussstücken, die Leistung von Teilen aus gewalzten oder geschmiedeten Halbzeugen herauszufordern, die traditionell als überlegen gelten.

Wie Defekte beseitigt werden

Der Prozess basiert auf einer Kombination von drei Mechanismen bei hoher Temperatur und Druck:

- Plastisches Fließen: Der Druck übersteigt die Streckgrenze des Materials, wodurch es sich verformt und Poren kollabieren.

- Kriechen: Über die lange Zykluszeit fließt oder "kriecht" das Material langsam, um verbleibende Hohlräume zu füllen.

- Diffusionsschweißen: Auf atomarer Ebene verbinden sich die kollabierten Oberflächen des ehemaligen Hohlraums miteinander, wodurch der Defekt vollständig geheilt wird und keine Spur davon zurückbleibt.

Wie der HIP-Prozess funktioniert: Eine Schritt-für-Schritt-Analyse

Das HIP-Gefäß

Der gesamte Prozess findet in einem speziellen Gerät statt, das einen Hochtemperaturofen mit einem Hochdruck-Druckbehälter kombiniert.

Beladen und Erhitzen

Die Gussstücke werden in die Ofenkammer des Gefäßes geladen. Die Kammer wird versiegelt, und die Temperatur wird auf einen bestimmten Punkt erhöht, der unter dem Schmelzpunkt des Materials liegt, aber hoch genug ist, um es formbar zu machen.

Druckbeaufschlagung mit Inertgas

Gleichzeitig wird ein inertes Gas – typischerweise Argon – in das Gefäß gepumpt, wodurch ein immenser, gleichmäßiger Druck entsteht. Dieser Druck ist "isostatisch", was bedeutet, dass er von allen Seiten gleichmäßig auf die Oberfläche des Teils ausgeübt wird.

Die Halte- oder "Einweich"-Phase

Das Gussstück wird für eine bestimmte Dauer, oft 8 bis 12 Stunden oder länger, bei der Zieltemperatur und dem Zieldruck gehalten. Diese verlängerte "Einweich"-Zeit ermöglicht es den Kriech- und Diffusionsmechanismen, das Material vollständig zu verdichten.

Kontrollierte Abkühlung

Nach Abschluss des Zyklus werden die Teile kontrolliert abgekühlt. Einige HIP-Anlagen können eine druckbeaufschlagte schnelle Abkühlung durchführen, die als Abschreckschritt dient und in den gesamten Wärmebehandlungsplan der Komponente integriert werden kann.

Die Kompromisse verstehen

Kosten und Zykluszeit

HIP ist ein zusätzlicher Fertigungsschritt, der spezielle Ausrüstung und erhebliche Zeit erfordert. Dies erhöht die Kosten und die Lieferzeit, wodurch es nicht für jede Anwendung geeignet ist.

Anwendungsspezifität

Der Prozess bietet den größten Wert für missionskritische Komponenten, bei denen ein Versagen inakzeptabel ist, wie z. B. in der Luft- und Raumfahrt, der Energieerzeugung und bei medizinischen Implantaten. Für weniger anspruchsvolle Anwendungen sind die Kosten möglicherweise nicht gerechtfertigt.

Breite Materialanwendbarkeit

Obwohl es einen zusätzlichen Aufwand darstellt, ist ein wesentlicher Vorteil von HIP seine Vielseitigkeit. Es kann auf eine Vielzahl von Materialien angewendet werden, darunter Nickelbasis-Superlegierungen, Titan, Aluminium, Stahl und sogar Keramiken und 3D-gedruckte Metalle.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für HIP ist eine Frage der Abwägung von Leistungsanforderungen und Kosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Ermüdungslebensdauer liegt (z. B. Turbinenschaufeln in der Luft- und Raumfahrt): HIP ist ein wesentlicher Verarbeitungsschritt, um die Materialintegrität zu gewährleisten und interne Defekte zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Leistungssteigerung eines Standardgussstücks liegt: HIP kann dessen mechanische Eigenschaften so verbessern, dass es mit teureren geschmiedeten Komponenten konkurrieren kann.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, unkritischen Komponenten liegt: Der zusätzliche Aufwand und die Zeit für HIP sind wahrscheinlich unnötig, und ein Standardgussstück reicht aus.

Letztendlich ist das Heiß-Isostatische Pressen ein leistungsstarkes Werkzeug, um gute Komponenten in außergewöhnliche zu verwandeln, indem sichergestellt wird, dass sie frei von internen Fehlern sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Hohe Temperatur und gleichmäßiger isostatischer Druck, angewendet über Inertgas (z. B. Argon). |

| Hauptnutzen | Beseitigt interne Porosität und Hohlräume, verbessert die Ermüdungslebensdauer und Zähigkeit dramatisch. |

| Ideal für | Missionskritische Komponenten in der Luft- und Raumfahrt, medizinischen Implantaten und Energieerzeugung. |

| Zykluszeit | Typischerweise 8-12 Stunden für die Hochdruck-, Hochtemperatur-"Einweich"-Phase. |

Bereit, maximale Zuverlässigkeit und Leistung für Ihre kritischen Metallkomponenten zu erreichen?

Der HIP-Prozess ist unerlässlich, um interne Defekte zu beseitigen und die Materialintegrität in anspruchsvollen Anwendungen zu gewährleisten. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Entwicklung und Validierung dieser Hochleistungsfertigungsprozesse erforderlich sind.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihre Materialprüfungs- und Verarbeitungsanforderungen unterstützen können, und Ihnen helfen, gute Komponenten in außergewöhnliche zu verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess