Vereinfacht ausgedrückt ist der industrielle Verdampfungsprozess eine hochkontrollierte Methode zur Herstellung ultradünner Schichten auf einer Oberfläche. Dabei wird Ausgangsmaterial in einer Hochvakuumkammer erhitzt, bis es verdampft. Dieser Dampf wandert dann zu einem Zielobjekt (Substrat) und kondensiert dort, wodurch eine präzise und gleichmäßige Beschichtung entsteht.

Bei der industriellen Verdampfung geht es nicht um das Kochen von Wasser; sie ist ein Eckpfeiler der Physikalischen Gasphasenabscheidung (PVD), einem technischen Verfahren, das zum Aufbau funktionaler, hochreiner Beschichtungen Atom für Atom verwendet wird. Die zentrale Herausforderung und das entscheidende Unterscheidungsmerkmal zwischen den Methoden besteht darin, wie effizient Energie auf das Ausgangsmaterial übertragen wird, um es in Dampf umzuwandeln.

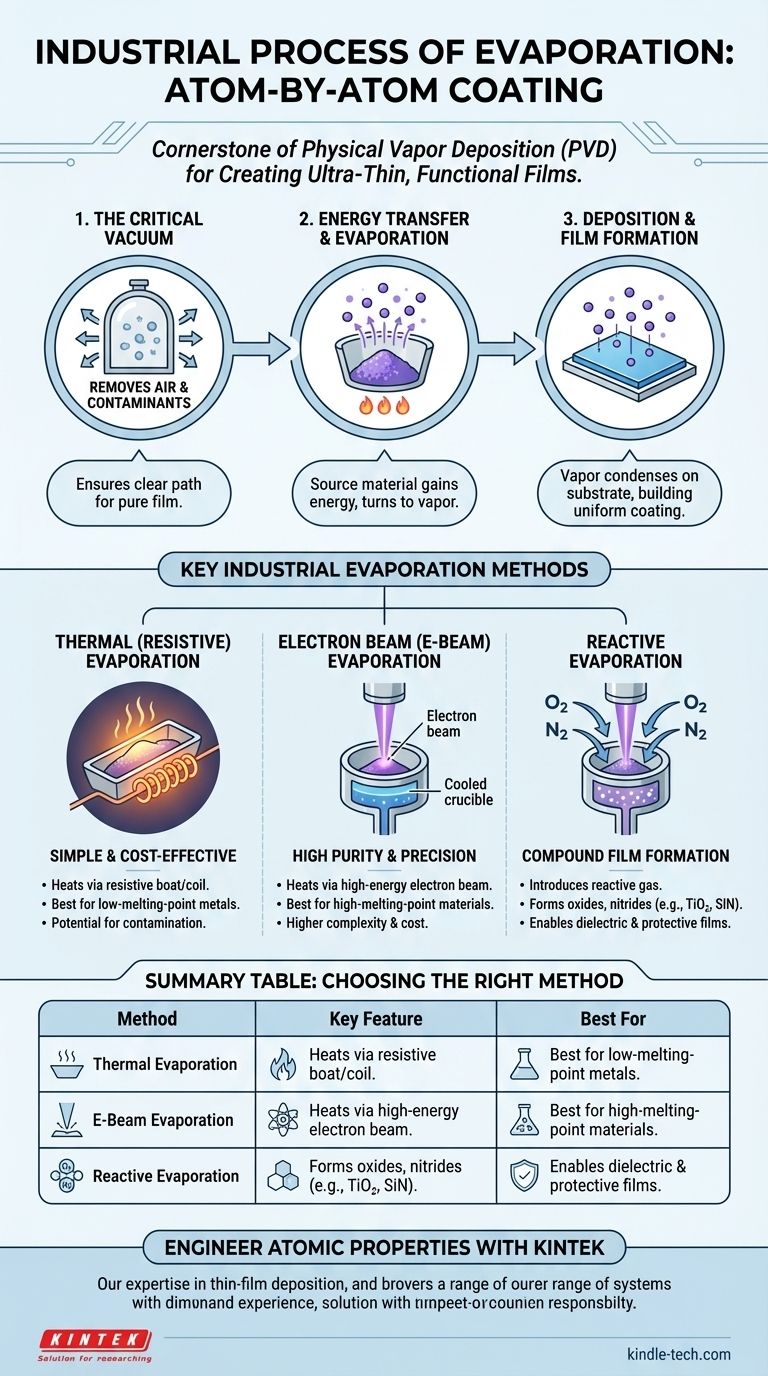

Das Grundprinzip: Von Feststoff zu Dampf zu Schicht

Die industrielle Verdampfung basiert auf einem dreistufigen physikalischen Prozess, der in einer sorgfältig kontrollierten Umgebung stattfindet. Das Verständnis dieser Abfolge ist der Schlüssel zum Verständnis ihrer Anwendungen.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist nicht verhandelbar.

Das Vakuum entfernt Luft und andere Gasmoleküle, die ansonsten mit den verdampften Materialatomen kollidieren würden. Dies stellt sicher, dass die Atome einen klaren, direkten Weg zum Substrat haben, wodurch Kontamination verhindert und eine reine Schicht gewährleistet wird.

Die Energieübertragung

Zunächst muss das Ausgangsmaterial genügend Energie aufnehmen, um vom festen oder flüssigen in einen gasförmigen Zustand überzugehen. Dies ist der „Verdampfungsschritt“.

Die Methode, mit der diese Energie zugeführt wird, unterscheidet hauptsächlich die verschiedenen industriellen Verdampfungstechniken.

Die Abscheidung

Sobald die Atome verdampft sind, wandern sie durch das Vakuum, bis sie auf das kühlere Substrat treffen. Bei Kontakt verlieren sie Energie, kondensieren zurück in den festen Zustand und haften an der Oberfläche, wodurch allmählich die Dünnschicht aufgebaut wird.

Wichtige industrielle Verdampfungsmethoden

Obwohl das Prinzip dasselbe ist, variiert die Methode zur Erhitzung des Ausgangsmaterials erheblich. Die beiden gängigsten Techniken sind die thermische Verdampfung und die Elektronenstrahl-Verdampfung (E-Beam).

Thermische (resistive) Verdampfung

Dies ist die einfachste Methode. Das Ausgangsmaterial, oft in Pelletform, wird in einen kleinen Behälter aus einem widerstandsfähigen Material gelegt, wie z. B. einen Wolframtiegel („Boot“) oder eine Spule.

Ein hoher elektrischer Strom wird durch diesen Tiegel geleitet. Der elektrische Widerstand des Tiegels führt dazu, dass er sich stark erhitzt, was wiederum das Ausgangsmaterial auf seinen Verdampfungspunkt erhitzt.

Elektronenstrahl-Verdampfung (E-Beam)

Dies ist eine fortschrittlichere und präzisere Technik. Sie wird für Materialien verwendet, die extrem hohe Temperaturen zum Verdampfen benötigen, oder wenn eine außergewöhnliche Schichtreinheit erforderlich ist.

Bei diesem Verfahren wird ein energiereicher Elektronenstrahl erzeugt, der durch eine hohe Spannung beschleunigt und magnetisch auf das Ausgangsmaterial fokussiert wird, das sich in einem Tiegel befindet. Die intensive Energie des Elektronenstrahls schmilzt und verdampft das Material mit hoher Effizienz.

Reaktive Verdampfung

E-Beam-Systeme können durch ein Verfahren namens reaktive Verdampfung verbessert werden. Ein reaktives Gas, wie Sauerstoff oder Stickstoff, wird während der Abscheidung gezielt in die Vakuumkammer eingeleitet.

Dies ermöglicht es den verdampften Metallatomen, mit dem Gas zu reagieren, während sie sich abscheiden, wodurch direkt auf dem Substrat nichtmetallische Verbindungsschichten wie Oxide oder Nitride gebildet werden.

Die Abwägungen verstehen

Die Wahl der richtigen Verdampfungsmethode erfordert eine Abwägung zwischen Kosten, Komplexität und den gewünschten Eigenschaften der Endschicht. Keine Methode ist universell überlegen.

Thermische Verdampfung: Einfachheit vs. Reinheit

Der Hauptvorteil der thermischen Verdampfung ist ihre relative Einfachheit und die geringeren Gerätekosten.

Sie ist jedoch auf Materialien mit niedrigeren Verdampfungstemperaturen beschränkt. Ein wesentlicher Nachteil ist das Potenzial, dass das erhitzte Tiegel- oder Spulenmaterial den Dampfstrom verunreinigt, was die Reinheit der Endschicht verringert.

E-Beam-Verdampfung: Reinheit vs. Komplexität

Die E-Beam-Verdampfung kann Materialien mit sehr hohen Schmelzpunkten, wie hochschmelzende Metalle und Keramiken, abscheiden, was mit thermischen Methoden unmöglich ist.

Da der Elektronenstrahl nur das Ausgangsmaterial und nicht den Tiegel, der es enthält, erhitzt, erzeugt er Schichten von außergewöhnlich hoher Reinheit. Der Nachteil sind deutlich höhere Gerätekosten und Komplexität.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt die richtige Technologie. Die Wahl zwischen diesen Methoden hängt vollständig vom Material ab, das Sie abscheiden, und von der Leistung, die Sie von der Endschicht erwarten.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Beschichtungen mit einfacheren Metallen mit niedrigem Schmelzpunkt liegt: Die thermische (resistive) Verdampfung bietet eine bewährte und wirtschaftliche Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, hochleistungsfähiger Schichten für fortschrittliche Optik oder Elektronik liegt: Die E-Beam-Verdampfung ist aufgrund ihrer Präzision und Fähigkeit, mit schwierigen Materialien umzugehen, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung harter, schützender oder dielektrischer Schichten wie Titannitrid oder Siliziumdioxid liegt: Die reaktive E-Beam-Verdampfung bietet die notwendige Kontrolle, um diese Verbindungsmaterialien zu bilden.

Durch das Verständnis dieser Kerntechniken können Sie Materialeigenschaften auf atomarer Ebene präzise steuern, um Ihr spezifisches technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Thermische Verdampfung | Einfache, kostengünstige Erhitzung über resistiven Tiegel | Metalle mit niedrigem Schmelzpunkt, kostenempfindliche Anwendungen |

| E-Beam-Verdampfung | Hochreine, fokussierte Elektronenstrahlerhitzung | Hochschmelzende Metalle, Hochleistungsoptik/Elektronik |

| Reaktive Verdampfung | Einführung eines reaktiven Gases (z. B. O₂, N₂) während der Abscheidung | Bildung von Verbindungsschichten wie Oxiden oder Nitriden |

Bereit, Ihre Materialeigenschaften auf atomarer Ebene zu steuern?

Ganz gleich, ob Sie einfache Metallbeschichtungen oder komplexe, hochreine Schichten abscheiden müssen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Dünnschichtabscheidungsanforderungen Ihres Labors zu erfüllen. Unsere Palette an Verdampfungssystemen, einschließlich thermischer und E-Beam-Lösungen, ist darauf ausgelegt, Präzision, Zuverlässigkeit und außergewöhnliche Ergebnisse für Ihre F&E- oder Produktionsziele zu liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie mit der richtigen Verdampfungstechnologie bei der Erreichung Ihrer technischen Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was sind drei Anwendungen der Verdampfung in verschiedenen Industrien? Von OLEDs bis hin zu Autoteilen

- Warum ist die Verdampfung im Vakuum schneller? Präzise, Niedertemperatur-Prozesskontrolle erreichen

- Wie funktioniert die Elektronenstrahlverdampfung? Erzielen Sie hochreine Dünnschichten für anspruchsvolle Anwendungen

- Welche Metalle können durch Vakuumabscheidung abgeschieden werden? Erzielen Sie präzise Oberflächeneigenschaften für Ihre Anwendung

- Ist Sputtern besser als Verdampfung in Bezug auf die Reinheit? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist thermische Verdampfung von Dünnschichten? Ein Leitfaden zur hochreinen PVD-Beschichtung

- Was sind die Nachteile der Elektronenstrahlverdampfung? Hohe Kosten, Sicherheitsrisiken & Probleme mit der Filmqualität

- Welche Materialien werden bei der thermischen Verdampfung verwendet? Von Metallen bis zu Dielektrika für Dünnschichtbeschichtungen