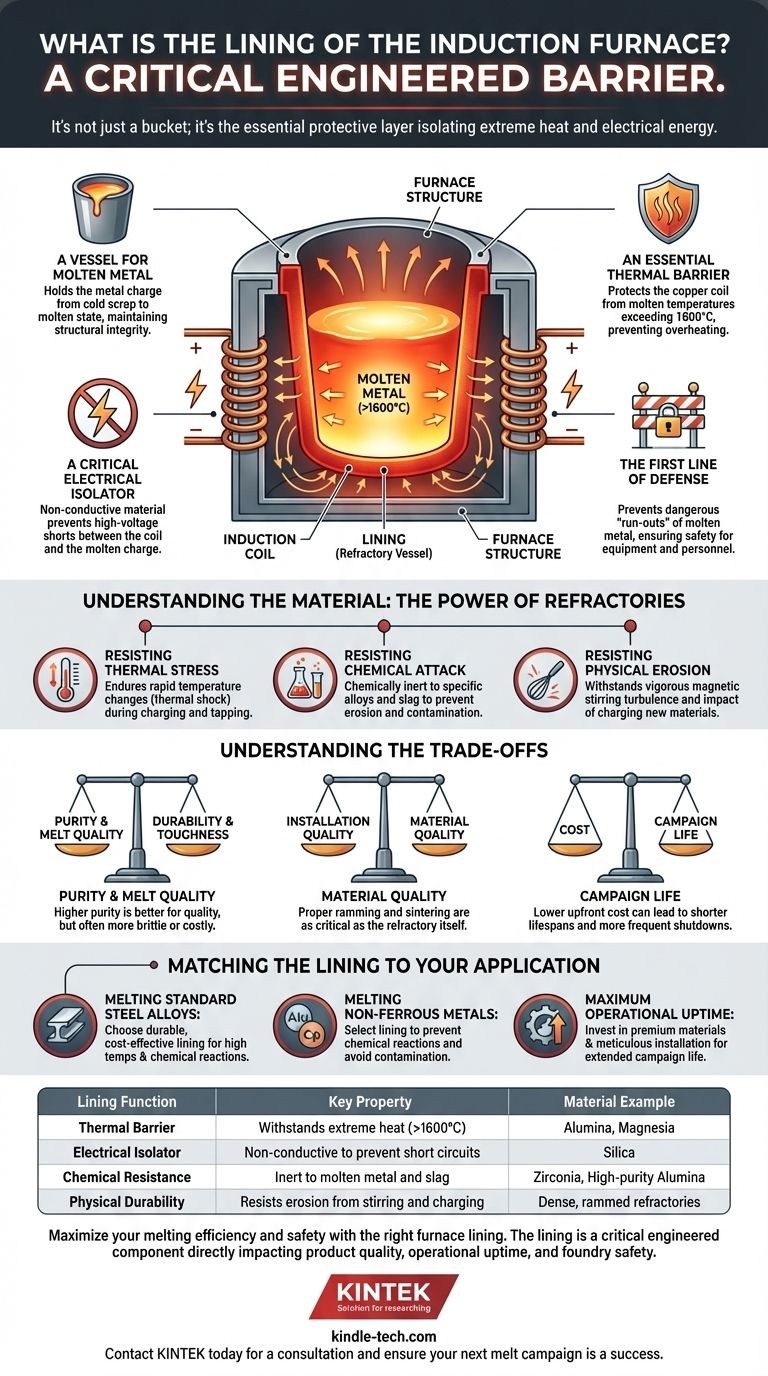

In einem Induktionsofen ist die Auskleidung die kritische Innenschicht aus speziellen feuerfesten Materialien, die den Tiegel bildet. Diese Auskleidung ist die Komponente, die das geschmolzene Metall direkt enthält, aber ihre Funktion ist weitaus komplexer als die eines einfachen Eimers. Sie dient als wesentliche Barriere, die die extreme Hitze und elektrische Energie der Schmelze von den wichtigen Komponenten des Ofens, insbesondere der Induktionsspule, isoliert.

Die Ofenauskleidung ist nicht nur ein Behälter; sie ist eine technische Barriere, die intensiven thermischen, chemischen und physikalischen Belastungen standhalten muss, um die Sicherheit, Effizienz und die Betriebsfunktionalität des gesamten Induktionsofensystems zu gewährleisten.

Die Rolle der Auskleidung im Ofenbetrieb

Die Auskleidung befindet sich im Herzen des Ofens und trennt die Schmelze vom Rest der Struktur. Ihre Leistung bestimmt die Sicherheit und Effizienz jedes Schmelzzyklus.

Ein Gefäß für geschmolzenes Metall

Die offensichtlichste Funktion der Auskleidung ist es, als feuerfestes Gefäß oder Tiegel zu dienen, das die Metallcharge aufnimmt. Sie muss ihre strukturelle Integrität vom anfänglichen Laden von kaltem, festem Schrott bis zum gesamten Hochtemperatur-Schmelzprozess aufrechterhalten.

Eine wesentliche thermische Barriere

Induktionsöfen erzeugen immense Hitze. Die Auskleidung bietet eine kritische Wärmedämmung und schützt die Kupfer-Induktionsspule vor dem geschmolzenen Metall, dessen Temperaturen 1600 °C (2900 °F) überschreiten können. Ohne diese Barriere würde die Spule schnell überhitzen und versagen.

Ein kritischer elektrischer Isolator

Die Induktionsspule erzeugt ein starkes Magnetfeld, um das Metall zu erhitzen. Die Auskleidung besteht aus nichtleitendem Material, das verhindert, dass die hohe elektrische Energie zwischen der Spule und der geschmolzenen Metallcharge einen Kurzschluss verursacht. Diese elektrische Isolation ist grundlegend für das Induktionsprinzip.

Die erste Verteidigungslinie

Ein Bruch in der Auskleidung ist einer der gefährlichsten Fehler in einer Gießerei und kann zu einem "Auslaufen" führen, bei dem geschmolzenes Metall entweicht. Eine ordnungsgemäß installierte und gewartete Auskleidung ist die primäre Sicherheitsmaßnahme gegen dieses katastrophale Ereignis und schützt sowohl Ausrüstung als auch Personal.

Das Material verstehen: Die Kraft der Feuerfestmaterialien

Die Fähigkeit der Auskleidung, ihre Aufgaben zu erfüllen, beruht auf den einzigartigen Eigenschaften von Feuerfestmaterialien. Dies sind nichtmetallische Materialien, die so konstruiert sind, dass sie extremen Bedingungen standhalten.

Was ist ein Feuerfestmaterial?

Einfach ausgedrückt ist ein Feuerfestmaterial ein Material, das seine Festigkeit und chemischen Eigenschaften bei sehr hohen Temperaturen beibehält. Die Wahl des Feuerfestmaterials (z. B. Siliziumdioxid, Aluminiumoxid, Magnesiumoxid) hängt von der Art des zu schmelzenden Metalls und den spezifischen Betriebsbedingungen des Ofens ab.

Widerstand gegen thermische Belastung

Die Auskleidung muss schweren und schnellen Temperaturänderungen standhalten, einem Phänomen, das als Thermoschock bekannt ist. Dies tritt auf, wenn kalter Schrott in einen heißen Ofen geladen wird und erneut, wenn das geschmolzene Metall abgestochen wird.

Widerstand gegen chemischen Angriff

Verschiedene Metalle und die Nebenprodukte des Schmelzens (Schlacke) können chemisch aggressiv sein. Das Auskleidungsmaterial muss so gewählt werden, dass es gegenüber der spezifischen zu schmelzenden Legierung chemisch inert ist, um sowohl die Erosion der Auskleidung als auch die Verunreinigung des Endprodukts zu verhindern.

Widerstand gegen physikalische Erosion

Die starken Magnetfelder in einem Induktionsofen erzeugen eine kräftige Rührwirkung im Schmelzbad. Diese Turbulenz sowie der Aufprall beim Einbringen neuen Materials verursachen ständigen physischen Verschleiß, dem die Auskleidung stark genug sein muss, um standzuhalten.

Die Kompromisse verstehen

Die Leistung einer Ofenauskleidung ist nicht absolut; sie ist ein Gleichgewicht konkurrierender Faktoren. Das Erkennen dieser Kompromisse ist entscheidend für ein effektives Ofenmanagement.

Reinheit vs. Haltbarkeit

Hochreine Feuerfestmaterialien haben typischerweise einen höheren Schmelzpunkt und sind weniger reaktiv, was gut für die Schmelzqualität ist. Sie können jedoch manchmal spröder oder deutlich teurer sein als Materialien, die physikalische Zähigkeit und Erosionsbeständigkeit priorisieren.

Installation vs. Materialqualität

Selbst das hochwertigste Feuerfestmaterial wird vorzeitig versagen, wenn es falsch installiert wird. Der Prozess des Stampfens (Verdichtens) des trockenen Materials auf die richtige Dichte und das anschließende ordnungsgemäße Erhitzen für das anfängliche Sintern (Aushärten) ist ebenso kritisch wie das Material selbst.

Kosten vs. Kampagnenlebensdauer

Eine kostengünstigere Auskleidung mag auf den ersten Blick wirtschaftlich erscheinen, wird aber wahrscheinlich eine kürzere Lebensdauer haben. Dies führt zu häufigeren Ofenstillständen für die Neuauskleidung, was zu Produktionsausfällen und erhöhten Arbeitskosten führt, die die anfänglichen Einsparungen übersteigen können.

Die Auskleidung an Ihre Anwendung anpassen

Die Auswahl der richtigen Auskleidung ist eine strategische Entscheidung, die sich direkt auf die Betriebsergebnisse auswirkt. Sie muss auf Ihre spezifischen Produktionsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardstahlegierungen liegt: Sie benötigen eine dauerhafte, kostengünstige Auskleidung, die hohen Temperaturen und den chemischen Reaktionen von Kohlenstoff- und legierten Stählen standhält.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Nichteisenmetallen wie Aluminium oder Kupfer liegt: Die Auskleidung muss speziell so gewählt werden, dass chemische Reaktionen mit diesen Metallen verhindert und die reine Schmelze nicht verunreinigt wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit liegt: Investieren Sie in hochwertige, hochreine Feuerfestmaterialien und einen sorgfältigen Installationsprozess, um die Lebensdauer der Auskleidung zu verlängern und Ofenstillstandszeiten zu reduzieren.

Letztendlich ist die Betrachtung der Ofenauskleidung als ein Verbrauchsmaterial, aber hochtechnisches Bauteil der Schlüssel zu sicheren und effizienten Schmelzprozessen.

Zusammenfassungstabelle:

| Funktion der Auskleidung | Schlüsseleigenschaft | Materialbeispiel |

|---|---|---|

| Thermische Barriere | Hält extremer Hitze (>1600°C) stand | Aluminiumoxid, Magnesiumoxid |

| Elektrischer Isolator | Nichtleitend zur Vermeidung von Kurzschlüssen | Siliziumdioxid |

| Chemische Beständigkeit | Inert gegenüber geschmolzenem Metall und Schlacke | Zirkonoxid, hochreines Aluminiumoxid |

| Physikalische Haltbarkeit | Widersteht Erosion durch Rühren und Beschicken | Dichte, gestampfte Feuerfestmaterialien |

Maximieren Sie Ihre Schmelzeffizienz und Sicherheit mit der richtigen Ofenauskleidung. Die Auskleidung ist nicht nur ein Verbrauchsmaterial; sie ist eine kritische technische Komponente, die sich direkt auf Ihre Produktqualität, Betriebszeit und Gießereisicherheit auswirkt. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die Bedürfnisse von Laboren und Gießereien. Unsere Experten können Ihnen bei der Auswahl des optimalen Feuerfestmaterials für Ihr spezifisches Metall und Ihre Betriebsziele helfen. Kontaktieren Sie KINTEL noch heute für eine Beratung und stellen Sie sicher, dass Ihre nächste Schmelzkampagne ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist der Prozess des Vakuumschmelzens? Erreichen von ultrareinen Metallen für kritische Anwendungen

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen