Im Kern ist die Chemical Vapor Deposition (CVD) eine Methode zur Herstellung eines festen, hochleistungsfähigen Dünnschichtfilms auf einer Oberfläche. Der Prozess beinhaltet die Einführung von Ausgangsgasen in eine Reaktionskammer, wo sie einer chemischen Reaktion unterzogen werden, die durch hohe Hitze oder Plasma ausgelöst wird. Diese Reaktion führt dazu, dass sich neues Material Atom für Atom auf einem Zielsubstrat abscheidet und so effektiv eine neue Schicht „wachsen“ lässt.

Die entscheidende Erkenntnis ist, dass CVD keine einzelne Aktion, sondern ein hochkontrollierter Ingenieurprozess ist. Er verwendet einen gasförmigen Dampf als Rohmaterial, um direkt auf einer Oberfläche ein festes Material aufzubauen, und bietet eine präzise Kontrolle über die Dicke, Zusammensetzung und die Eigenschaften der fertigen Schicht.

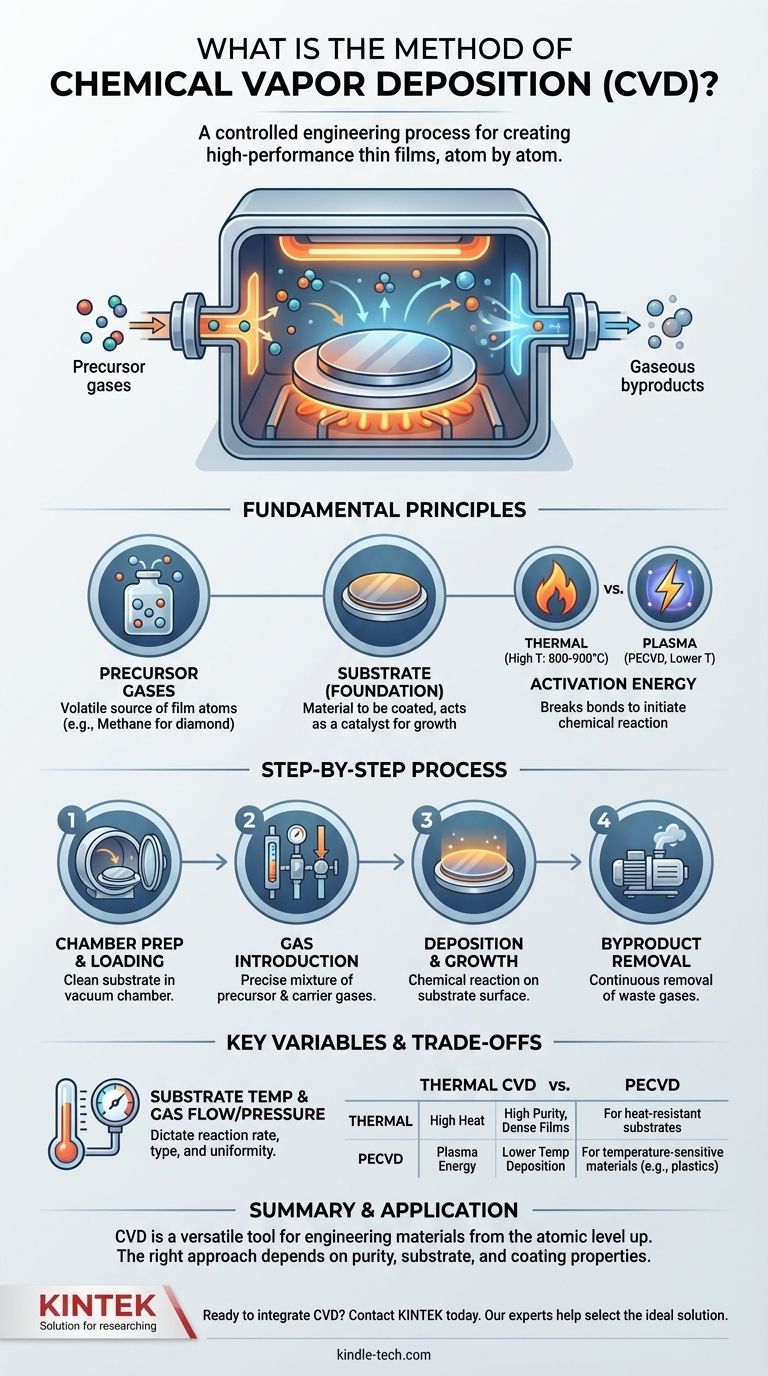

Die Grundprinzipien der CVD

Um die CVD-Methode wirklich zu verstehen, müssen wir uns ihre Kernkomponenten ansehen: die Ausgangsstoffe (Precursors), das Substrat und die Aktivierungsenergie, die den gesamten Prozess antreibt.

Die Rolle der Ausgangsgase (Precursor Gases)

Der Prozess beginnt mit einem oder mehreren flüchtigen Ausgangsgasen (Precursor Gases). Dies sind speziell ausgewählte Gase, die die spezifischen Atome enthalten, die für die endgültige Schicht benötigt werden.

Um beispielsweise einen Diamantfilm herzustellen, wird ein kohlenstoffreiches Gas wie Methan verwendet. Diese Gase werden oft mit inerten Trägergasen gemischt, die helfen, sie gleichmäßig in die Kammer zu transportieren.

Das Substrat: Die Grundlage für das Wachstum

Das Substrat ist das Material, das beschichtet wird. Es wird in die Reaktionskammer eingebracht und dient als physische Grundlage für den neuen Film.

Entscheidend ist, dass die Oberfläche des Substrats oft als Katalysator wirkt, der den idealen Ort für das Auftreten chemischer Reaktionen bietet und eine starke Haftung des abgeschiedenen Films gewährleistet.

Der entscheidende Schritt: Die Aktivierung der Reaktion

Gase bilden nicht spontan einen festen Film. Sie benötigen einen erheblichen Energieeintrag, um ihre Molekülbindungen aufzubrechen und die chemische Reaktion einzuleiten.

Diese Energie wird typischerweise auf eine von zwei Arten zugeführt:

- Thermische Energie: Das Substrat wird auf sehr hohe Temperaturen erhitzt (oft 800–900 °C). Wenn die Ausgangsgase die heiße Oberfläche berühren, zersetzen sie sich und reagieren.

- Plasmaenergie: Ein Energiefeld (wie Mikrowellen oder Hochfrequenz) wird verwendet, um die Gase in ein Plasma zu ionisieren. Dieses Plasma enthält hochreaktive Teilchen, die einen Film bei viel niedrigeren Temperaturen bilden können.

Eine Schritt-für-Schritt-Aufschlüsselung des Prozesses

Obwohl es viele Variationen gibt, folgt die CVD-Methode einer konsistenten Abfolge von Ereignissen, um eine gleichmäßige und haftende Beschichtung zu erzielen.

Schritt 1: Kammerpräparation und Beladung

Der Prozess findet in einer versiegelten, kontrollierten Vakuumkammer statt. Das Substrat (wie ein Siliziumwafer oder Diamantkeim) wird sorgfältig gereinigt und hineingelegt.

Schritt 2: Einbringen der Reaktantengase

Ein präzises Gemisch aus Ausgangs- und Trägergasen wird mit einer bestimmten Durchflussrate und einem bestimmten Druck in die Kammer eingeleitet.

Schritt 3: Abscheidung auf dem Substrat

Dies ist das Herzstück des Prozesses. Während die angeregten Gase mit der Substratoberfläche interagieren, durchlaufen sie eine chemische Reaktion. Das feste Produkt dieser Reaktion scheidet sich auf dem Substrat ab und baut die Dünnschicht Schicht für Schicht auf.

Schritt 4: Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt auch gasförmige Nebenprodukte, die nicht Teil des Films sind. Diese Abfallgase werden kontinuierlich aus der Kammer abgepumpt, um Kontaminationen zu verhindern und eine reine, qualitativ hochwertige Abscheidung zu gewährleisten.

Verständnis der Kompromisse und Schlüsselvariablen

Die endgültige Qualität einer CVD-Beschichtung ist kein Zufall; sie ist das direkte Ergebnis der sorgfältigen Steuerung mehrerer kritischer Variablen. Die Beherrschung dieser Kompromisse ist der Schlüssel zu einer erfolgreichen Abscheidung.

Der Einfluss der Substrattemperatur

Die Temperatur ist wohl die kritischste Variable. Sie bestimmt direkt die Geschwindigkeit und Art der chemischen Reaktion, die auf der Oberfläche des Substrats abläuft. Ist sie zu niedrig, beginnt die Reaktion nicht; ist sie zu hoch, können Sie das Substrat beschädigen oder unerwünschte Materialien bilden.

Die Rolle von Gasfluss und Druck

Die Durchflussrate und der Druck in der Kammer steuern die Konzentration der Ausgangsmoleküle, die für die Reaktion zur Verfügung stehen. Diese müssen fein abgestimmt werden, um sicherzustellen, dass der Film ohne Defekte gleichmäßig über die gesamte Substratoberfläche wächst.

Thermische CVD im Vergleich zu Plasma-Enhanced CVD (PECVD)

Die Wahl, wie die Gase angeregt werden, stellt einen grundlegenden Kompromiss dar.

Thermische CVD verwendet hohe Hitze. Dies erzeugt oft extrem reine, dichte und qualitativ hochwertige kristalline Filme. Es kann jedoch nur auf Substraten verwendet werden, die extremen Temperaturen standhalten, ohne zu schmelzen oder sich zu verziehen.

Plasma-Enhanced CVD (PECVD) verwendet ein Plasma, um die Reaktion anzutreiben. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch es sich für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe eignet. Die Filmstruktur kann sich jedoch von der durch Hochtemperaturmethoden erzeugten unterscheiden.

Wie Sie dies auf Ihr Ziel anwenden

Der richtige CVD-Ansatz hängt vollständig von dem Material ab, das Sie herstellen, und dem Substrat, das Sie beschichten.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und kristalliner Qualität liegt: Thermische CVD ist oft die überlegene Wahl, vorausgesetzt, Ihr Substrat hält die erforderliche Hitze aus.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Plasma-Enhanced CVD (PECVD) ist der notwendige Ansatz, um eine Beschädigung der darunter liegenden Komponente zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer dicken, haltbaren und stark gebundenen Beschichtung liegt: Die CVD-Familie von Prozessen ist eine ausgezeichnete Wahl für die Herstellung robuster Filme für anspruchsvolle Anwendungen.

Letztendlich ist die Chemical Vapor Deposition ein vielseitiges und präzises Werkzeug für die Materialtechnik vom atomaren Niveau aufwärts.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselkomponente | Zweck |

|---|---|---|

| 1. Kammerpräparation | Vakuumkammer | Schafft eine kontrollierte, kontaminationsfreie Umgebung. |

| 2. Gaszufuhr | Ausgangsgase | Liefert die chemischen Bausteine für den Dünnschichtfilm. |

| 3. Reaktionsaktivierung | Hitze oder Plasma | Stellt Energie zur Verfügung, um Molekülbindungen zu brechen und die Reaktion zu starten. |

| 4. Filmbeschichtung | Substratoberfläche | Das feste Material bildet sich Atom für Schicht auf der Zieloberfläche. |

| 5. Entfernung von Nebenprodukten | Abluftsystem | Saugt gasförmige Abfälle ab, um eine reine, hochwertige Beschichtung zu gewährleisten. |

Bereit, CVD-Technologie in Ihr Labor zu integrieren?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für Ihre Forschungs- und Produktionsqualität. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich CVD-Systemen, um den präzisen Anforderungen von Laboren und Forschungseinrichtungen gerecht zu werden.

Unsere Experten können Ihnen helfen, die ideale Lösung auszuwählen – ob Sie hochtemperatur-thermische CVD für überlegene Reinheit oder Niedertemperatur-PECVD für empfindliche Substrate benötigen – und sicherstellen, dass Sie genau die Filmeigenschaften erreichen, die Ihr Projekt erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Laborgeräte Ihre Arbeit voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode