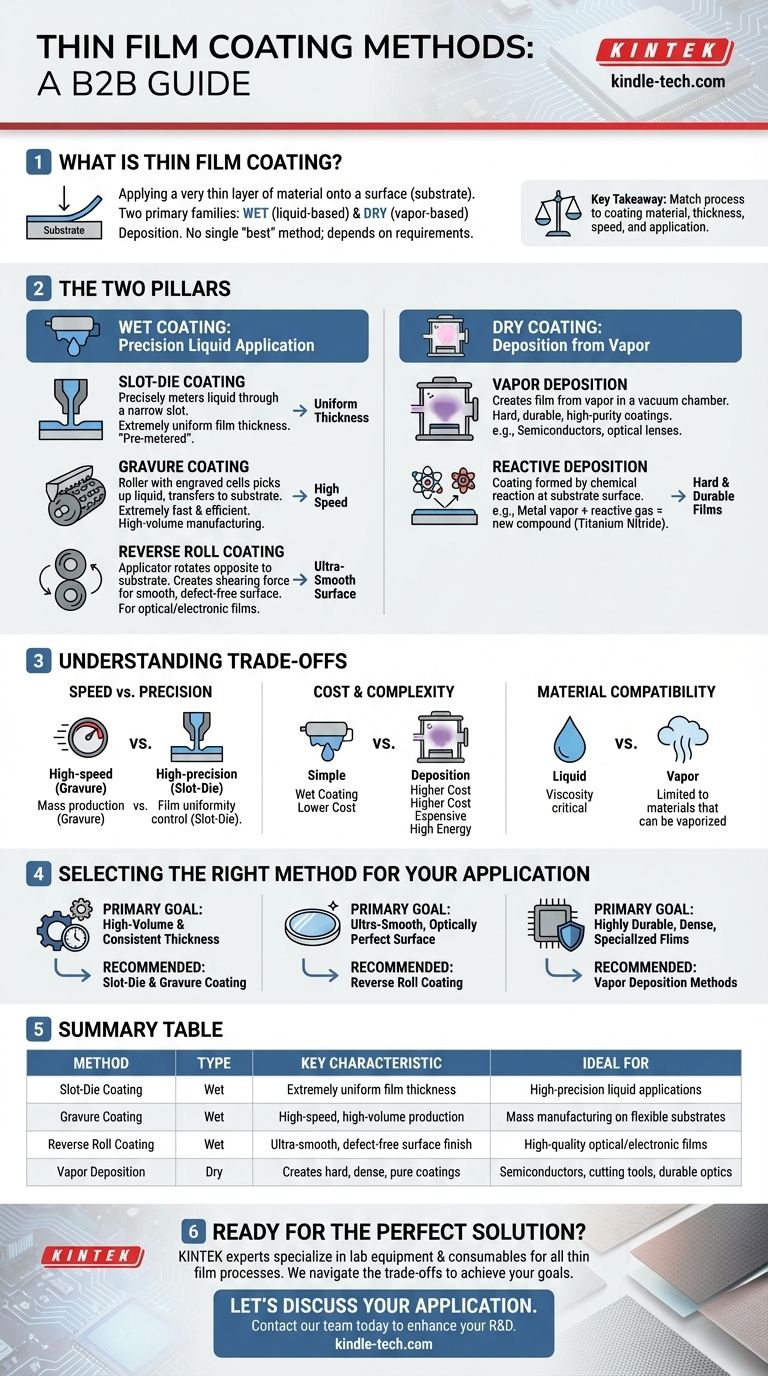

Die Methode der Dünnschichtbeschichtung ist keine einzelne Technik, sondern eine Kategorie von Prozessen, die verwendet werden, um eine sehr dünne Materialschicht auf einer Oberfläche, dem sogenannten „Substrat“, aufzutragen. Diese Methoden werden grob in zwei Familien unterteilt: flüssigkeitsbasierte „Nassbeschichtung“ und dampfbasierte „Trockenbeschichtung“ oder Abscheidung. Zu den gängigsten kommerziellen Nassbeschichtungsmethoden gehören Schlitzdüsen-, Tiefdruck- und Walzenauftragsverfahren, während die Dampfabscheidung Prozesse umfasst, bei denen der Film Atom für Atom aufgebaut wird.

Die wichtigste Erkenntnis ist, dass es keine einzige „beste“ Methode gibt. Die Wahl hängt vollständig davon ab, den Prozess auf die spezifischen Anforderungen des Beschichtungsmaterials, die gewünschte Filmdicke, die Produktionsgeschwindigkeit und die endgültige Produktanwendung abzustimmen.

Die zwei Säulen der Dünnschichtbeschichtung

Um die Dünnschichtanwendung zu verstehen, ist es wichtig, zwischen den beiden Hauptansätzen zu unterscheiden: dem Auftragen einer Flüssigkeit, die später trocknet, oder dem Abscheiden eines festen Materials aus einem Dampf.

Nassbeschichtungsverfahren: Präzise Flüssigkeitsanwendung

Die Nassbeschichtung beinhaltet das Auftragen einer flüssigen Lösung auf ein Substrat und das anschließende Trocknen, um einen festen Film zurückzulassen. Dies ist üblich für Polymere, Klebstoffe und optische Schichten auf flexiblen Materialien wie Kunststofffolien oder Papier.

Schlitzdüsenbeschichtung (Slot-Die Coating)

Ein Schlitzdüsenbeschichter dosiert und appliziert die Flüssigkeit präzise durch einen schmalen, bearbeiteten Schlitz direkt auf das bewegte Substrat.

Diese Methode wird wegen ihrer Fähigkeit geschätzt, extrem gleichmäßige Filmdicken über die gesamte Breite des Substrats zu erzeugen. Es handelt sich um ein „vormitriertes“ Verfahren, was bedeutet, dass die aufzutragende Beschichtungsmenge bestimmt wird, bevor sie aufgetragen wird.

Tiefdruckbeschichtung (Gravure Coating)

Die Tiefdruckbeschichtung verwendet eine Walze, die mit einem Muster aus sehr kleinen Zellen graviert ist. Diese Walze nimmt die Beschichtungsflüssigkeit auf, eine Rakel entfernt das überschüssige Material, und die Walze überträgt die Flüssigkeit dann aus ihren Zellen auf das Substrat.

Es ist eine äußerst schnelle und effiziente Methode, was sie ideal für die Massenproduktion macht. Das Volumen der übertragenen Flüssigkeit wird durch die Größe und Dichte der Zellen auf der Walze gesteuert.

Walzenauftragsverfahren (Reverse Roll Coating)

Diese Technik verwendet eine Reihe von Walzen, um eine hochgleichmäßige Beschichtungsschicht zu dosieren und aufzutragen. Entscheidend ist, dass die Auftragswalze sich in die entgegengesetzte Richtung des bewegten Substrats dreht.

Diese „entgegengesetzte“ Bewegung erzeugt eine Scherkraft, die die Flüssigkeit glättet, was zu einer außergewöhnlich glatten, fehlerfreien Oberflächengüte führt. Sie wird häufig für hochwertige optische oder elektronische Filme verwendet, bei denen die Oberflächenqualität von größter Bedeutung ist.

Trockenbeschichtungsverfahren: Abscheidung aus der Dampfphase

Die Trockenbeschichtung oder Abscheidung beinhaltet die Erzeugung eines Films aus Material in der Dampfphase in einer Vakuumkammer. Dies ist Standard für die Herstellung harter, haltbarer oder hochreiner Beschichtungen, wie sie auf Halbleiterwafern, Schneidwerkzeugen und optischen Linsen zu finden sind.

Reaktive Abscheidung (Reactive Deposition)

Die reaktive Abscheidung ist ein Prozess, bei dem der Überzug durch eine chemische Reaktion auf der Substratoberfläche gebildet wird.

Beispielsweise wird ein Metallquellmaterial (wie Titan) in Gegenwart eines reaktiven Gases (wie Stickstoff) verdampft. Das Metall und das Gas reagieren und bilden eine neue Verbindung (Titannitrid) direkt auf dem Produkt, wodurch ein sehr harter und haltbarer Film entsteht. Dies ist oft eine Unterkategorie der physikalischen oder chemischen Gasphasenabscheidung.

Die Abwägungen verstehen

Die Wahl einer Beschichtungsmethode beinhaltet das Abwägen konkurrierender Prioritäten. Eine fundierte Entscheidung erfordert das Verständnis der inhärenten Kompromisse jeder Technik.

Geschwindigkeit vs. Präzision

Hochgeschwindigkeitsmethoden wie die Tiefdruckbeschichtung sind ausgezeichnet für die Massenproduktion, bieten jedoch möglicherweise weniger Kontrolle über die Filmdicke im Vergleich zur langsameren, präziseren Schlitzdüsenmethode.

Kosten und Komplexität

Nassbeschichtungssysteme sind im Allgemeinen weniger komplex und haben geringere Investitionskosten als Dampfabscheidungssysteme. Die Abscheidung erfordert teure Vakuumkammern, hochreine Quellmaterialien und einen erheblichen Energieaufwand, kann aber Filme erzeugen, die mit der Nassbeschichtung unmöglich herzustellen sind.

Materialverträglichkeit

Die Eigenschaften der Beschichtungsflüssigkeit – insbesondere ihre Viskosität (Zähflüssigkeit) – sind entscheidend. Eine niedrigviskose Flüssigkeit, die sich gut für die Tiefdruckbeschichtung eignet, ist möglicherweise für ein Schlitzdüsensystem ungeeignet. Ebenso ist die Abscheidung auf Materialien beschränkt, die verdampft oder „zerstäubt“ (gesputtert) werden können.

Die richtige Methode für Ihre Anwendung auswählen

Ihre endgültige Wahl wird durch das Endziel bestimmt. Ein klares Verständnis Ihres Hauptziels führt Sie zum richtigen Prozess.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit gleichbleibender Dicke liegt: Schlitzdüsen- und Tiefdruckbeschichtung sind bei Flüssigkeitsanwendungen oft die effektivsten Optionen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer ultra-glatten, optisch perfekten Oberfläche liegt: Die Walzenauftragstechnik bietet eine außergewöhnliche Kontrolle über die Oberflächenqualität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester, dichter oder spezialisierter elektronischer Filme liegt: Dampfabscheidungsmethoden sind der Industriestandard für Leistung und Reinheit.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, einen Beschichtungsprozess auszuwählen, der perfekt mit Ihren technischen und kommerziellen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Methode | Typ | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Schlitzdüsenbeschichtung | Nass | Extrem gleichmäßige Filmdicke | Hochpräzise Flüssigkeitsanwendungen |

| Tiefdruckbeschichtung | Nass | Hochgeschwindigkeits-, Massenproduktion | Massenfertigung auf flexiblen Substraten |

| Walzenauftragsverfahren | Nass | Ultra-glatte, fehlerfreie Oberflächengüte | Hochwertige optische/elektronische Filme |

| Dampfabscheidung | Trocken | Erzeugt harte, dichte, reine Beschichtungen | Halbleiter, Schneidwerkzeuge, langlebige Optik |

Bereit, die perfekte Dünnschichtbeschichtungslösung für Ihr Labor zu finden?

Die Wahl der richtigen Methode ist entscheidend für den Erfolg Ihres Projekts. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien für alle Dünnschichtbeschichtungsprozesse spezialisiert. Wir können Ihnen helfen, die Kompromisse zwischen Geschwindigkeit, Präzision und Materialverträglichkeit zu navigieren, um Ihre technischen und kommerziellen Ziele zu erreichen.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie unser Team noch heute, um eine persönliche Beratung zu erhalten und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum Dental Porzellan Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung