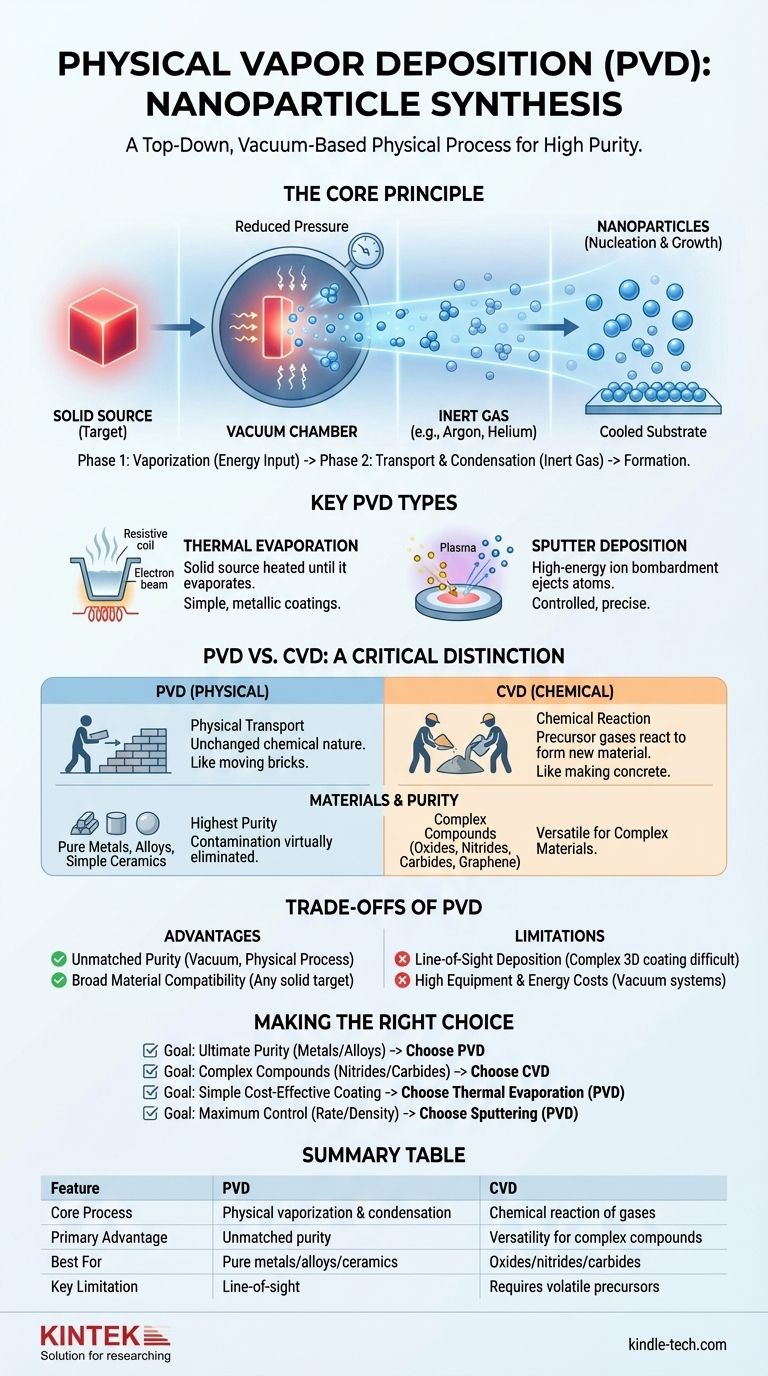

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein vakuumbasierter Prozess zur Herstellung von Nanopartikeln und Dünnschichten. Dabei wird ein festes Ausgangsmaterial durch Methoden wie intensive Erhitzung oder Ionenbeschuss physikalisch in einen Dampf umgewandelt. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einer Oberfläche oder in einem inerten Gas, um extrem reine, hochwertige Nanopartikel zu bilden.

Die physikalische Gasphasenabscheidung (PVD) ist eine „Top-Down“-Synthesemethode, die Nanopartikel durch rein physikalische Mittel – Verdampfung und Kondensation – im Vakuum erzeugt. Dies unterscheidet sie von chemischen Methoden und macht sie ideal für die Herstellung von Materialien höchster Reinheit.

Das Kernprinzip: Von fest zu gasförmig zu Nanopartikel

Um PVD zu verstehen, sollte man es als einen dreistufigen Prozess betrachten, der in einer streng kontrollierten Vakuumkammer abläuft. Dieser Prozess ist grundsätzlich physikalisch, was bedeutet, dass keine chemischen Reaktionen beabsichtigt sind.

Die Vakuumumgebung

Zunächst findet der gesamte Prozess in einer Hochvakuumkammer statt. Dies ist entscheidend, da es atmosphärische Gase entfernt, die sonst mit dem Dampf reagieren und die endgültigen Nanopartikel verunreinigen könnten. Ein Vakuum ermöglicht es den verdampften Atomen auch, sich geradlinig von der Quelle zu ihrem Ziel zu bewegen.

Phase 1: Verdampfung

Das Ziel dieser Phase ist es, ein festes Material (bekannt als „Target“ oder „Quelle“) in ein Gas umzuwandeln. Dies wird durch immense Energiezufuhr erreicht, hauptsächlich unter Verwendung einer von zwei Methoden. Wir werden diese Methoden in Kürze detailliert untersuchen.

Phase 2: Transport und Kondensation

Sobald Atome aus der festen Quelle freigesetzt werden, bewegen sie sich durch die Vakuumkammer. Um Nanopartikel zu bilden, wird dieser Dampf oft in einen Strom aus kaltem, inertem Gas (wie Argon oder Helium) geleitet. Der Dampf kühlt schnell ab, wodurch die Atome kollidieren und zusammenhaften, ein Prozess, der als Keimbildung und Wachstum bezeichnet wird und die Nanopartikel bildet.

Schlüsseltypen der physikalischen Gasphasenabscheidung

Obwohl das Prinzip dasselbe ist, definiert die Methode der Verdampfung den spezifischen Typ der PVD. Die beiden gängigsten Techniken sind die thermische Verdampfung und das Sputtern.

Thermische Verdampfung

Dies ist die konzeptionell einfachste Form der PVD. Das Ausgangsmaterial wird in einen Tiegel gegeben und durch ein Widerstandselement oder einen Elektronenstrahl erhitzt, bis es buchstäblich kocht und verdampft. Dieser metalldampf bewegt sich dann durch die Kammer, um zu kondensieren.

Sputterdeposition (Sputtern)

Sputtern ist ein energetischerer und kontrollierterer Prozess. Anstelle von Wärme wird ein energiereiches Plasma eines inerten Gases (wie Argon) verwendet. Positiv geladene Argonionen werden auf das negativ geladene Quelltarget beschleunigt und bombardieren es wie mikroskopisches Sandstrahlen. Dieser Beschuss hat genug Kraft, um Atome physisch vom Target zu lösen und sie ins Vakuum zu schleudern.

PVD vs. CVD: Eine entscheidende Unterscheidung

Es ist leicht, die physikalische Gasphasenabscheidung (PVD) mit der chemischen Gasphasenabscheidung (CVD) zu verwechseln, aber sie basieren auf grundlegend unterschiedlichen Prinzipien.

Das „Wie“: Physikalisch vs. Chemisch

PVD ist ein physikalischer Prozess. Es bewegt Atome von einer festen Quelle zu einem Substrat oder einer Kondensationszone, ohne ihre chemische Natur zu verändern. Stellen Sie es sich wie den physischen Transport von Ziegeln von einem Ort zum anderen vor.

CVD ist ein chemischer Prozess. Dabei werden ein oder mehrere flüchtige Prekursor-Gase in eine Kammer eingebracht, die dann auf einer erhitzten Oberfläche reagieren und sich zersetzen, um das gewünschte Material zu bilden. Dies ist vergleichbar damit, Sand und Zement an einen Ort zu bringen und sie dann zu mischen, um Beton herzustellen.

Die Materialien

PVD eignet sich hervorragend für die Abscheidung von reinen Metallen, Legierungen und bestimmten keramischen Verbindungen. Da es mit einer festen, hochreinen Quelle beginnt, sind die endgültigen Nanopartikel oder Schichten ebenfalls außergewöhnlich rein.

CVD ist sehr vielseitig für die Herstellung komplexer Verbundmaterialien wie Oxide, Nitride (z. B. TiN), Carbide und sogar Graphen. Es hängt von der Verfügbarkeit geeigneter Prekursor-Chemikalien ab.

Die Kompromisse der PVD verstehen

Wie jede Technologie hat PVD deutliche Vorteile und Einschränkungen, die sie für bestimmte Anwendungen geeignet machen.

Vorteil: Unübertroffene Reinheit

Der größte Vorteil der PVD ist die Reinheit. Da der Prozess rein physikalisch ist und im Vakuum abläuft, wird das Risiko einer Kontamination durch chemische Prekursoren oder atmosphärische Reaktionen praktisch eliminiert.

Vorteil: Breite Materialkompatibilität

PVD kann für eine Vielzahl von Elementen und Legierungen eingesetzt werden. Wenn Sie aus einem Material ein festes Target herstellen können, können Sie wahrscheinlich Sputtern verwenden, um Nanopartikel daraus zu erzeugen.

Einschränkung: Sichtlinienabscheidung

PVD ist eine „Sichtlinien“-Technik. Die verdampften Atome bewegen sich geradlinig, was bedeutet, dass sie nur Oberflächen beschichten, die einen direkten, ungehinderten Weg von der Quelle haben. Dies kann das gleichmäßige Beschichten komplexer 3D-Objekte erschweren.

Einschränkung: Ausrüstungs- und Energiekosten

PVD-Systeme erfordern teure Hochvakuumkammern, leistungsstarke Energiequellen und ausgeklügelte Steuerungen. Dies macht die Anfangsinvestitionen und Betriebskosten im Vergleich zu einigen nasschemischen Synthesemethoden relativ hoch.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen PVD, CVD oder einer anderen Methode hängt vollständig von dem benötigten Material und Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Materialreinheit für elementare Metalle oder einfache Legierungen liegt: PVD ist aufgrund des Fehlens chemischer Prekursoren oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Verbundmaterialien (z. B. Nitride, Carbide) liegt: Der chemische Reaktionsweg der CVD bietet größere Flexibilität für den Aufbau dieser Materialien aus gasförmigen Prekursoren.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Methode für eine grundlegende Metallbeschichtung liegt: Die thermische Verdampfung, eine Art PVD, ist oft ein guter Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf maximaler Kontrolle über die Abscheidungsrate und Filmdichte liegt: Das Sputtern, eine weitere PVD-Methode, bietet eine präzisere Kontrolle als die thermische Verdampfung.

Indem Sie diese Kernprinzipien verstehen, können Sie die Abscheidungstechnik, die am besten zu Ihren Material-, Reinheits- und Strukturanforderungen passt, souverän auswählen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physikalische Verdampfung & Kondensation | Chemische Reaktion von Prekursor-Gasen |

| Hauptvorteil | Unübertroffene Materialreinheit | Vielseitigkeit für komplexe Verbindungen |

| Am besten geeignet für | Reine Metalle, Legierungen, einfache Keramiken | Oxide, Nitride, Carbide, Graphen |

| Hauptbeschränkung | Sichtlinienabscheidung | Erfordert flüchtige Prekursoren |

Bereit, überragende Reinheit bei Ihrer Nanopartikelsynthese zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-PVD-Systeme, einschließlich thermischer Verdampfungs- und Sputteranlagen, die für die anspruchsvollen Anforderungen moderner Labore entwickelt wurden. Unsere Lösungen werden von Forschern und Ingenieuren geschätzt, die höchste Qualität bei Dünnschichten und Nanopartikeln für ihre kritischen Anwendungen benötigen.

Lassen Sie uns Ihnen helfen, die ideale PVD-Technologie für Ihre spezifischen Material- und Reinheitsziele auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur