Im Kern ist die Elektronenstrahlverdampfung ein kontrollierter Prozess der Energieumwandlung und des Phasenübergangs. Sie verwendet einen hochenergetischen Elektronenstrahl als Präzisionsheizwerkzeug in einer Hochvakuumkammer. Dieser Strahl überträgt seine kinetische Energie auf ein Ausgangsmaterial, was zu einer intensiven, lokalisierten Erwärmung führt, die das Material verdampft. Diese verdampften Partikel bewegen sich dann geradlinig und kondensieren auf einem kühleren Substrat, wodurch ein außergewöhnlich reiner und gleichmäßiger Dünnfilm entsteht.

Die grundlegende Physik beinhaltet die Umwandlung von elektrischer Energie in einen Strom hochenergetischer Elektronen. Dieser Strahl wandelt diese Energie dann beim Auftreffen auf ein Ausgangsmaterial in thermische Energie um, wodurch es im Vakuum verdampft, um eine saubere, geradlinige Abscheidung auf einem Substrat zu ermöglichen.

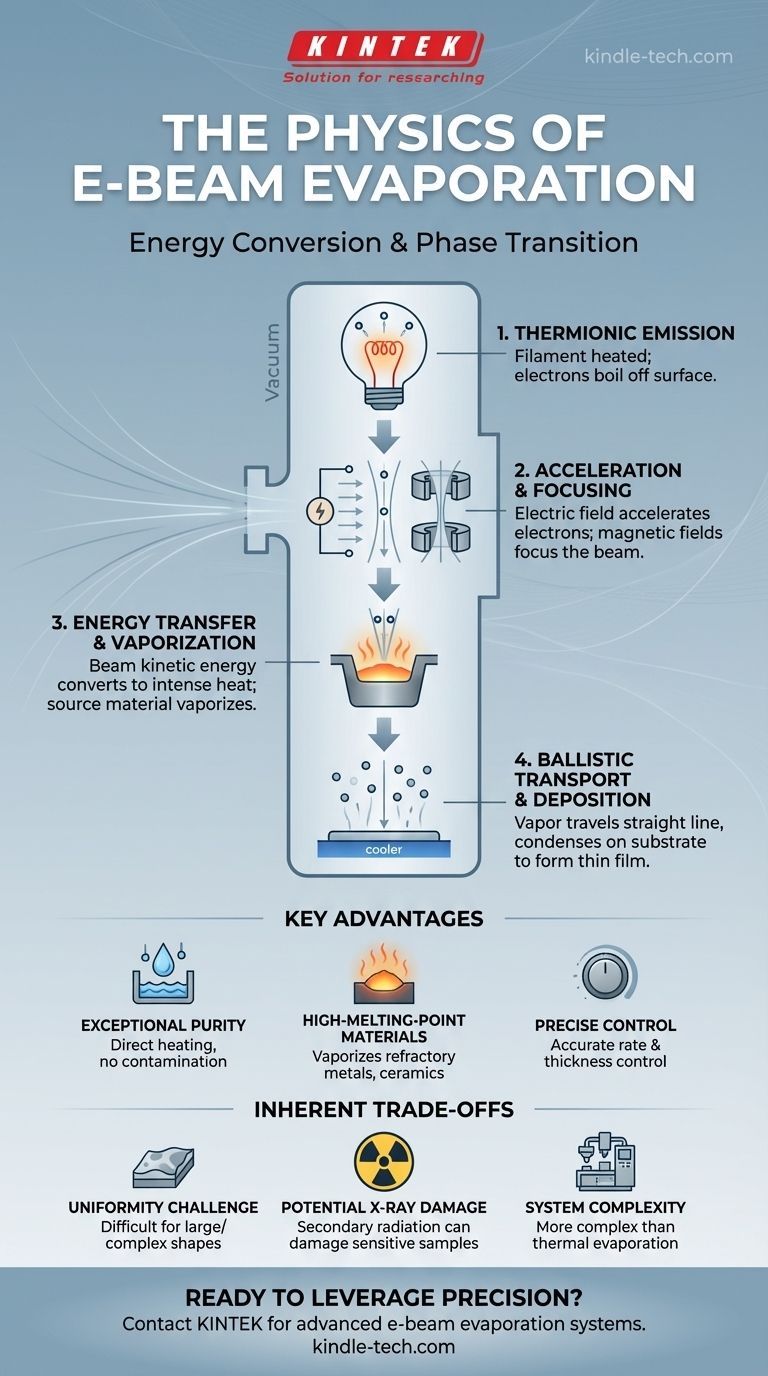

Die vier physikalischen Kernstadien

Um die Elektronenstrahlverdampfung wirklich zu verstehen, müssen wir sie in vier verschiedene physikalische Ereignisse unterteilen, die nacheinander ablaufen. Jede Stufe wird von grundlegenden physikalischen Prinzipien bestimmt.

Stufe 1: Thermionische Emission – Erzeugung von Elektronen

Der Prozess beginnt nicht mit dem Strahl, sondern mit der Erzeugung freier Elektronen. Ein Glühfaden, typischerweise aus Wolfram, wird auf eine sehr hohe Temperatur erhitzt.

Diese intensive Hitze liefert den Elektronen innerhalb des Glühfadens genügend thermische Energie, um die Austrittsarbeit des Materials zu überwinden – die Energiebarriere, die sie normalerweise an das Atom bindet. Dieser Prozess des "Abkochens" von Elektronen von einer heißen Oberfläche wird thermionische Emission genannt.

Stufe 2: Beschleunigung und Fokussierung – Erzeugung des Strahls

Nach ihrer Freisetzung werden die Elektronen einem starken elektrischen Feld ausgesetzt, das durch eine Hochspannungsdifferenz (oft mehrere Kilovolt) zwischen dem beheizten Glühfaden (Kathode) und einer Anode erzeugt wird.

Dieses starke elektrische Feld beschleunigt die negativ geladenen Elektronen in Richtung des positiven Potentials, wodurch sie eine enorme kinetische Energie gewinnen. Magnetfelder werden dann verwendet, um die Flugbahn dieses Elektronenstrahls zu biegen und ihn mit hoher Präzision auf einen kleinen Punkt in einem Tiegel zu fokussieren.

Stufe 3: Energieübertragung und Verdampfung – Die Schlüsselinteraktion

Dies ist das zentrale Ereignis. Der fokussierte, hochenergetische Elektronenstrahl trifft auf die Oberfläche des Ausgangsmaterials, das in einem wassergekühlten Kupfertiegel gehalten wird.

Beim Aufprall wird die kinetische Energie der Elektronen schnell in thermische Energie innerhalb des Materials umgewandelt. Die zugeführte Energie ist so intensiv und konzentriert, dass sie das Material weit über seine Schmelz- und Siedepunkte hinaus erhitzt, wodurch es sublimiert oder zu einem Dampf verdampft.

Stufe 4: Ballistischer Transport und Abscheidung – Die letzte Reise

Dieser gesamte Prozess findet in einer Hochvakuumkammer statt. Das Vakuum ist entscheidend, da es die meisten Luftmoleküle entfernt und einen langen mittleren freien Weg für die verdampften Atome schafft.

Das bedeutet, dass die verdampften Partikel sich in geraden, ununterbrochenen Linien bewegen – ein Zustand, der als ballistischer Transport bekannt ist. Wenn diese Partikel das kühlere Substrat erreichen, das über der Quelle positioniert ist, verlieren sie ihre thermische Energie und kondensieren auf dessen Oberfläche, wodurch ein dichter, fester Dünnfilm entsteht.

Warum diese Physik wichtig ist: Hauptvorteile

Die zugrunde liegende Physik des Prozesses führt direkt zu seinen Hauptvorteilen in der Materialwissenschaft und Fertigung.

Erreichen außergewöhnlicher Reinheit

Der Elektronenstrahl erhitzt nur das Ausgangsmaterial selbst. Der wassergekühlte Tiegel, in dem es sich befindet, bleibt kühl und verhindert, dass das Tiegelmaterial ausgast oder sich mit der Quelle legiert. Diese direkte, gezielte Erwärmung ist der Grund, warum die Elektronenstrahlverdampfung Filme von extrem hoher Reinheit erzeugt.

Abscheidung von hochschmelzenden Materialien

Die Energiedichte eines Elektronenstrahls ist unglaublich hoch. Dies ermöglicht es, Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle (Titan, Wolfram) und dielektrische Keramiken (Siliziumdioxid, Titanoxid), die mit anderen Methoden schwierig oder unmöglich zu verdampfen sind, leicht zu verdampfen.

Präzise Raten- und Dickenkontrolle

Die Intensität des Elektronenstrahls kann durch Anpassen des Heizstroms und der Beschleunigungsspannung mit großer Präzision gesteuert werden. Dies ermöglicht den Bedienern eine feine Kontrolle über die Verdampfungsrate, was wiederum die Abscheidung von Filmen mit hochgenauen und reproduzierbaren Dicken, oft im Nanometerbereich, ermöglicht.

Die inhärenten Kompromisse verstehen

Kein physikalischer Prozess ist ohne Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur effektiven Nutzung der Technologie.

Die Herausforderung der Gleichmäßigkeit

Da die Dampfquelle klein ist und die Abscheidung "sichtlinienbasiert" erfolgt, kann es schwierig sein, eine perfekt gleichmäßige Filmdicke über einem großen oder komplex geformten Substrat zu erzielen. Dies erfordert oft komplexe Substrathalter, die sich während der Abscheidung drehen, um die Beschichtungsverteilung auszugleichen.

Potenzielle Röntgenschäden

Der Aufprall hochenergetischer Elektronen (mehrere keV) auf ein Material erzeugt unweigerlich Röntgenstrahlen. Bei empfindlichen Substraten, wie z. B. bestimmten elektronischen Bauteilen oder biologischen Proben, kann diese Sekundärstrahlung Schäden verursachen und muss berücksichtigt werden.

Systemkomplexität

Die erforderlichen Komponenten – eine Hochspannungsversorgung, magnetische Ablenkspulen, ein Hochvakuumsystem und eine Elektronenkanone – machen Elektronenstrahlverdampfer deutlich komplexer und teurer als einfachere Methoden wie die thermische Verdampfung.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die Entscheidung für die Elektronenstrahlverdampfung durch die spezifischen Anforderungen des Endfilms bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien wie hochschmelzenden Metallen oder Keramiken liegt: Die Elektronenstrahlverdampfung ist aufgrund ihrer Fähigkeit, hochkonzentrierte Energie zu liefern, oft die überlegene oder einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit für optische oder elektronische Anwendungen liegt: Der direkte Heizmechanismus der Elektronenstrahlverdampfung minimiert Verunreinigungen und macht sie zum idealen Prozess.

- Wenn Ihr Hauptaugenmerk einfach auf der Beschichtung eines robusten Substrats mit einem niedrigschmelzenden Metall wie Aluminium liegt: Eine weniger komplexe und kostengünstigere Methode, wie die thermische Verdampfung, kann für Ihre Bedürfnisse ausreichend sein.

Das Verständnis dieser physikalischen Prinzipien ermöglicht es Ihnen, die präzise Leistung der Elektronenstrahlverdampfung für die anspruchsvollsten Dünnfilmanwendungen zu nutzen.

Zusammenfassungstabelle:

| Stufe | Wichtiger physikalischer Prozess | Ergebnis |

|---|---|---|

| 1 | Thermionische Emission | Freie Elektronen werden von einem heißen Glühfaden "abgekocht". |

| 2 | Beschleunigung & Fokussierung | Elektronen gewinnen kinetische Energie und werden zu einem Strahl fokussiert. |

| 3 | Energieübertragung & Verdampfung | Die kinetische Energie des Strahls wird in Wärme umgewandelt, wodurch das Ausgangsmaterial verdampft. |

| 4 | Ballistischer Transport & Abscheidung | Verdampfte Atome bewegen sich geradlinig und kondensieren zu einem Dünnfilm. |

Bereit, die Präzision der Elektronenstrahlverdampfung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Elektronenstrahlverdampfungssysteme. Unsere Lösungen wurden für Forscher und Ingenie entwickelt, die höchste Reinheit der Filme und die Fähigkeit zur Verarbeitung von hochschmelzenden Materialien benötigen. Wir bieten die Werkzeuge für eine unvergleichliche Kontrolle über die Abscheidungsrate und -dicke, entscheidend für modernste Anwendungen in der Halbleiter-, Optik- und Materialwissenschaft.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Dünnfilmprozesse verbessern und Ihnen helfen kann, Ihre Forschungs- und Produktionsziele zu erreichen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist der Strahlbeschichtungsprozess? Erreichen Sie ultrareine, hochpräzise Dünnschichten

- Was ist das grundlegende Funktionsprinzip des Elektronenstrahl-Verdampfungsverfahrens? Erzielung einer hochreinen Dünnschichtabscheidung

- Was ist die thermische Verdampfungsmethode in Dünnschichten? Ein Leitfaden zur einfachen, kostengünstigen PVD

- Was sind dünne Schichten, die durch Verdampfung abgeschieden werden? Ein Leitfaden für hochreine Beschichtungen

- Was ist die Verdampfungsmethode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die Verdampfung von Zink? Eine kritische Herausforderung für Sicherheit und Qualität beim Schweißen

- Welche Rolle spielt die Temperatur bei der Verdampfung? Geschwindigkeit vs. Qualität in Ihrem Prozess meistern

- Was sind die Vorteile der Elektronenstrahlverdampfung? Erzielen Sie schnelle, kostengünstige Dünnschichtbeschichtungen