Im Kern ist Sputtern ein physikalischer Prozess der atomaren Erosion. Es nutzt energiereiche Teilchen in einem Plasma, um Atome physisch von der Oberfläche eines festen Materials, der sogenannten Targetscheibe, herauszuschlagen. Diese ausgestoßenen Atome wandern dann durch ein Vakuum und lagern sich auf einer anderen Oberfläche, dem Substrat, ab, wo sie sich ansammeln und einen außergewöhnlich dünnen und gleichmäßigen Film bilden.

Sputtern ist keine chemische Reaktion, sondern ein Impulsübertragungsereignis. Bei dem Prozess geht es im Grunde darum, eine Kaskade von Stößen innerhalb eines Vakuums zu kontrollieren, was den präzisen Aufbau von Dünnschichten Atom für Atom für den Einsatz in fortschrittlicher Elektronik, Optik und Nanotechnologie ermöglicht.

Die Kernphysik: Eine Stoßkaskade

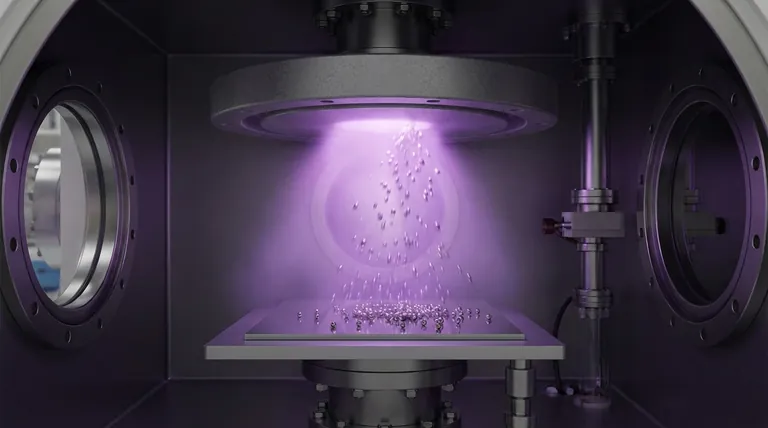

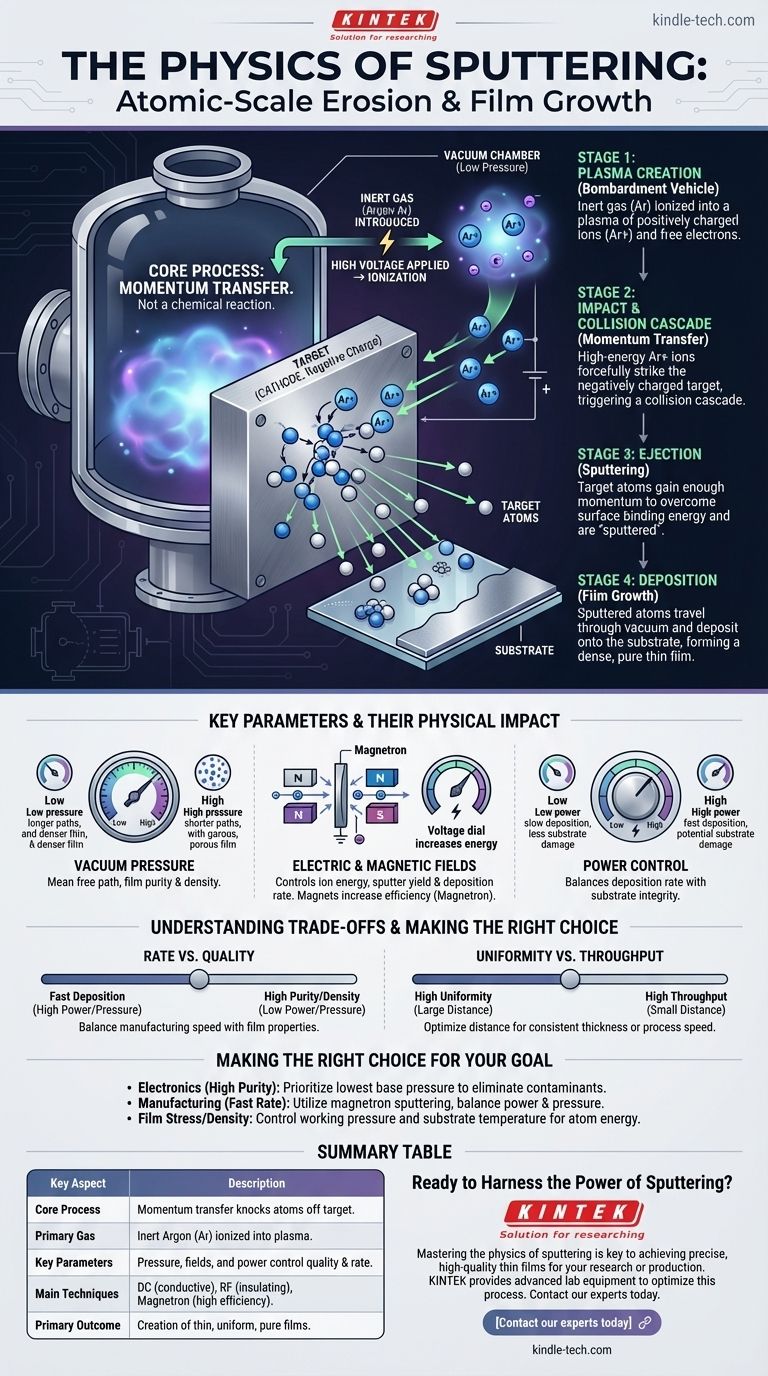

Der gesamte Sputterprozess ist eine sorgfältig orchestrierte Abfolge physikalischer Ereignisse. Er beginnt mit der Erzeugung eines Plasmas und endet mit der Bildung einer neuen Materialschicht.

Erzeugung des Beschussfahrzeugs: Das Plasma

Zuerst wird eine Vakuumkammer auf einen sehr niedrigen Druck evakuiert, um Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen, die den Film sonst verunreinigen würden.

Anschließend wird ein Inertgas, meistens Argon (Ar), in die Kammer eingeleitet, wodurch der Druck leicht ansteigt. Eine hohe Spannung wird angelegt, wodurch ein starkes elektrisches Feld entsteht, das Elektronen von den Argonatomen abreißt.

Dieser als Ionisation bezeichnete Prozess erzeugt ein Plasma – ein überhitztes Gas, das aus positiv geladenen Argonionen (Ar+) und freien Elektronen besteht.

Der Aufprall: Impulsübertragung

Das Targetmaterial, das die Dünnschicht bilden soll, wird stark negativ elektrisch geladen und somit zur Kathode gemacht. Die positiv geladenen Argonionen werden durch das elektrische Feld kraftvoll beschleunigt und prallen auf dieses negativ geladene Target.

Wenn ein energiereiches Ion auf das Target trifft, löst es eine Stoßkaskade aus. Es überträgt seinen Impuls auf die getroffenen Atome, die wiederum andere Atome treffen, wodurch eine Kettenreaktion von Stößen direkt unter der Oberfläche des Targets entsteht.

Die Ausstoßung: Überwindung der Bindungsenergie

Atome nahe der Oberfläche, die durch diese Kaskade genügend Impuls erhalten, können die Kräfte überwinden, die sie an das Target binden (ihre Oberflächenbindungsenergie).

Diese Atome werden physisch vom Target ausgestoßen oder „gesputtert“. Sie bewegen sich in einer „Sichtlinie“ durch die Niederdruckumgebung vom Target weg.

Die Abscheidung: Filmbildung

Diese ausgestoßenen Targetatome treffen schließlich auf das Substrat (z. B. einen Siliziumwafer, eine Glasscheibe oder ein Kunststoffteil), das strategisch in der Kammer platziert wurde.

Bei ihrer Ankunft kondensieren die Atome auf der Oberfläche des Substrats. Sie nukleieren zu kleinen Inseln, die dann wachsen und verschmelzen, um einen kontinuierlichen, dichten und hochreinen Dünnfilm zu bilden.

Wichtige Parameter und ihre physikalische Auswirkung

Die Qualität, die Abscheidungsrate und die Eigenschaften des gesputterten Films sind kein Zufall. Sie werden direkt durch die Steuerung der Physik des Prozesses bestimmt.

Die Rolle des Vakuumdrucks

Der anfängliche Grunddruck (Hochvakuum) ist entscheidend für die Reinheit des Films. Der nachfolgende Arbeitsdruck des Inertgases bestimmt die „mittlere freie Weglänge“ – die durchschnittliche Strecke, die ein gesputtertes Atom zurücklegen kann, bevor es mit einem Gasion kollidiert.

Ein niedrigerer Druck bedeutet eine längere mittlere freie Weglänge, was dazu führt, dass energiereichere Atome auf das Substrat treffen und einen dichteren Film erzeugen. Ein höherer Druck kann die Abscheidungsgeschwindigkeit erhöhen, aber aufgrund von Energieverlusten durch Kollisionen zu poröseren Filmen führen.

Die Kraft elektrischer und magnetischer Felder

Die angelegte Spannung steuert direkt die Energie der bombardierenden Ionen. Eine höhere Spannung führt zu energiereicheren Kollisionen und einer höheren „Sputterausbeute“ (mehr ausgestoßene Atome pro Ion), was die Abscheidungsrate erhöht.

In modernen Anlagen werden Magnete hinter dem Target platziert (Magnetronsputtern). Dieses Magnetfeld fängt Elektronen nahe der Targetoberfläche ein und erhöht die Effizienz der Argonionisation dramatisch. Dies ermöglicht den Betrieb des Prozesses bei niedrigeren Drücken und mit viel höheren Abscheidungsraten.

Die Abwägungen verstehen

Sputtern ist eine leistungsstarke Technik, aber ihre Anwendung erfordert ein Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur erfolgreichen Implementierung.

Rate vs. Qualität

Das Erreichen einer hohen Abscheidungsrate ist oft ein primäres industrielles Ziel. Dies kann durch Erhöhung der Leistung oder des Drucks erreicht werden. Eine übermäßig hohe Leistung kann jedoch das Substrat beschädigen, während ein hoher Druck dazu führen kann, dass Gasatome im Film eingeschlossen werden, was dessen Reinheit und Dichte verringert.

Gleichmäßigkeit vs. Durchsatz

Wenn das Substrat sehr nahe am Target platziert wird, erhöht sich die Abscheidungsrate, was jedoch zu einer ungleichmäßigen Schichtdicke über die Substratoberfläche führen kann. Die Vergrößerung des Target-Substrat-Abstands verbessert die Gleichmäßigkeit, allerdings auf Kosten eines langsameren Prozesses und verschwendeten Targetmaterials.

Einfachheit vs. Kontrolle

Das einfache DC-Sputtern funktioniert nur für leitfähige Targets. Um isolierende Materialien (Keramiken, Oxide) abzuscheiden, ist eine komplexere Technik namens HF-Sputtern (Hochfrequenzsputtern) erforderlich, die ein wechselndes elektrisches Feld verwendet, um eine Aufladung des Targets zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die physikalischen Aspekte, deren Priorisierung Sie wählen, hängen vollständig vom gewünschten Ergebnis für Ihre Dünnschicht ab.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen Film für die Elektronik liegt: Priorisieren Sie das Erreichen des niedrigstmöglichen Grunddrucks, um Verunreinigungen vor Beginn der Abscheidung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Abscheidungsrate für die Fertigung liegt: Nutzen Sie das Magnetronsputtern und balancieren Sie sorgfältig Leistung und Arbeitsgasdruck, um den Durchsatz zu maximieren, ohne die wesentliche Filmqualität zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle von Filmspannung oder -dichte liegt: Achten Sie genau auf den Arbeitsdruck und die Substrattemperatur, da diese die Energie der Atome bei ihrer Ankunft auf dem Substrat direkt beeinflussen.

Durch die Beherrschung des Zusammenspiels von Plasma, Druck und Elektromagnetismus verwandeln Sie diesen grundlegenden physikalischen Prozess in ein präzises Werkzeug für die Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernprozess | Impulsübertragung von energiereichen Ionen schlägt Atome aus einem Targetmaterial heraus. |

| Primäres Gas | Inertgas (z. B. Argon) wird ionisiert, um das bombardierende Plasma zu erzeugen. |

| Schlüsselparameter | Vakuumdruck, elektrische/magnetische Felder und Leistung steuern Filmqualität und -rate. |

| Haupttechniken | DC-Sputtern (leitfähige Targets), HF-Sputtern (isolierende Targets), Magnetronsputtern (hohe Effizienz). |

| Hauptergebnis | Erzeugung außergewöhnlich dünner, gleichmäßiger und reiner Filme auf einem Substrat. |

Bereit, die Kraft des Sputterns in Ihrem Labor zu nutzen?

Die Beherrschung der Physik des Sputterns ist der Schlüssel zur Erzielung präziser, hochwertiger Dünnschichten für Ihre Forschung oder Produktion. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die Sie zur Optimierung dieses Prozesses benötigen, von robusten Vakuumsystemen bis hin zu hochreinen Targets.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen – sei es für fortschrittliche Elektronik, Optik oder Nanotechnologie – und entdecken Sie, wie unsere Lösungen Ihre Abscheidungsrate verbessern, die Filmgleichmäßigkeit erhöhen und die für Ihren Erfolg entscheidende Reinheit gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens