In der Halbleiterfertigung arbeitet die Niederdruck-CVD (LPCVD) in einem bestimmten Vakuum-Bereich, um ihre charakteristische Filmqualität zu erzielen. Der typische Betriebsdruck für einen LPCVD-Prozess liegt zwischen 10 und 1000 mTorr (Millitorr), was ungefähr 0,01 bis 1 Torr oder 1 bis 100 Pascal (Pa) entspricht.

Das Kernprinzip von LPCVD besteht nicht nur darin, den Druck zu reduzieren, sondern diese Reduzierung zu nutzen, um die Abscheidung von einer Begrenzung durch Gastransport hin zu einer Begrenzung durch die Oberflächenreaktionsrate zu verschieben. Diese grundlegende Verschiebung ermöglicht die hochwertigen, gleichmäßigen und konformen Schichten, die für die moderne Mikroelektronik unerlässlich sind.

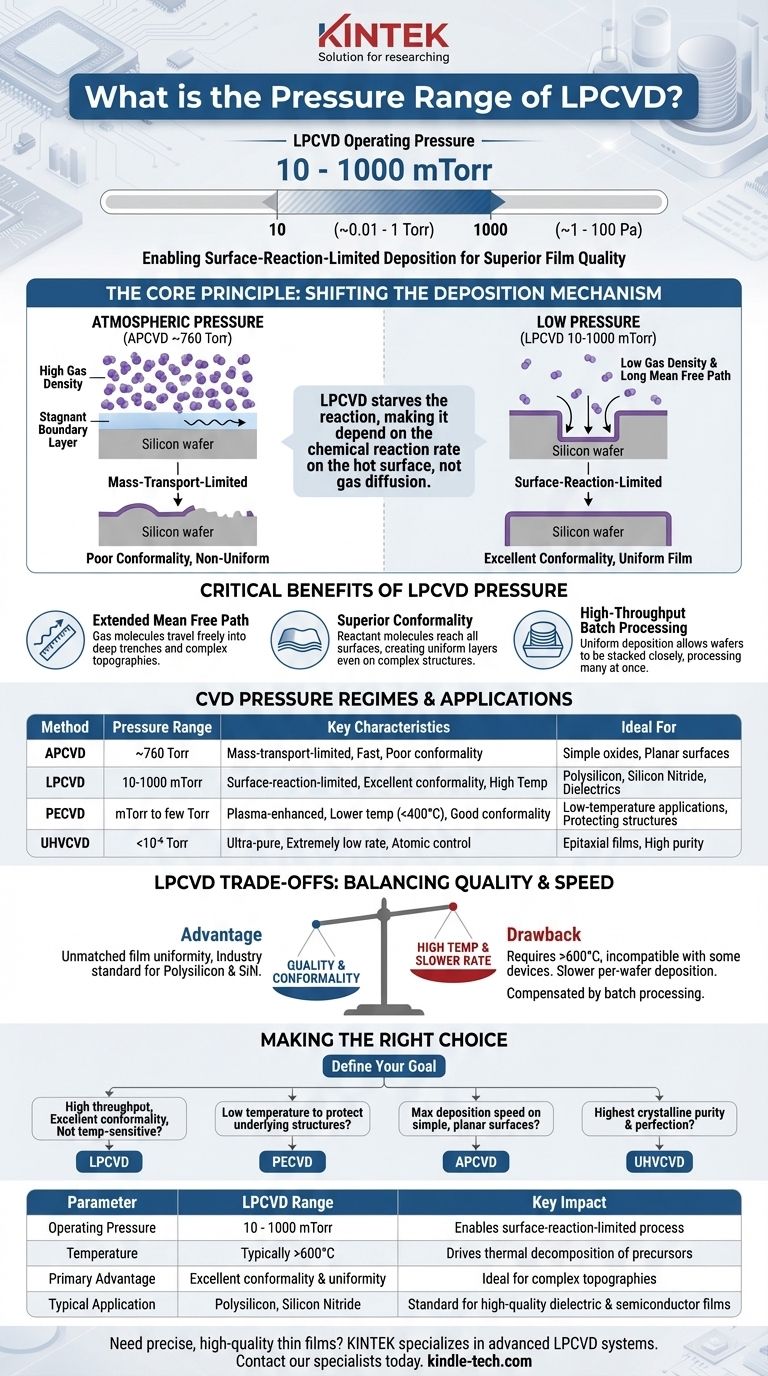

Warum dieser Druckbereich für LPCVD entscheidend ist

Die Entscheidung, in diesem Niederdruckbereich zu arbeiten, ist eine bewusste technische Entscheidung, die darauf abzielt, die Physik des Abscheidungsprozesses zu steuern. Sie beeinflusst direkt die Filmgleichmäßigkeit, die Fähigkeit, komplexe Oberflächen zu beschichten, und den Prozessdurchsatz.

Der Übergang von der Diffusion zur Steuerung durch Oberflächenreaktion

Bei atmosphärischem Druck (~760.000 mTorr) ist die Dichte der Gasmoleküle sehr hoch. Die Rate, mit der Vorläufergase die Oberfläche eines Wafers erreichen, wird dadurch begrenzt, wie schnell sie durch eine stagnierende Gasschicht diffundieren können. Dies ist ein massentransportlimitierter oder diffusionslimitierter Prozess, der von Natur aus nicht gleichmäßig ist.

Durch die drastische Senkung des Drucks in den LPCVD-Bereich wird die Reaktion mit Vorläufergas „ausgehungert“. Der Prozess wird nicht mehr dadurch begrenzt, wie schnell das Gas die Oberfläche erreicht, sondern durch die Rate, mit der die chemische Reaktion auf der heißen Oberfläche selbst stattfinden kann. Dies ist ein oberflächenreaktionslimitierter Prozess.

Die Auswirkung des mittleren freien Weges

Die Senkung des Drucks erhöht die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert – erheblich.

Im LPCVD-Druckbereich wird der mittlere freie Weg viel länger als die kritischen Abmessungen der Strukturen auf einem Wafer. Dies ermöglicht es den Gasmolekülen, ungehindert in tiefe Gräben und komplexe Topografien einzudringen, bevor sie reagieren.

Erreichen einer überlegenen Filmschichtkonformität

Diese verlängerte mittlere freie Weglänge ist die direkte Ursache für das Markenzeichen von LPCVD: ausgezeichnete Konformität. Da die Reaktantenmoleküle leicht alle exponierten Oberflächen erreichen können, bevor sie reagieren, lagert sich der resultierende Film in einer gleichmäßigen Schicht ab, die sich perfekt an die zugrunde liegende Topografie anpasst.

Ermöglichung von Hochdurchsatz-Batch-Verarbeitung

Ein oberflächenreaktionslimitierter Prozess hängt hauptsächlich von der Temperatur ab, die über ein großes Ofenrohr mit hoher Präzision gesteuert werden kann.

Dies ermöglicht es, Wafer vertikal in „Booten“ mit minimalem Abstand zu stapeln. Da die Abscheidungsrate überall gleichmäßig ist, erhält jeder Wafer im Batch – und jeder Punkt auf jedem Wafer – einen nahezu identischen Film, was einen hohen Durchsatz bei außergewöhnlicher Gleichmäßigkeit ermöglicht.

Vergleich von Druckregimen: LPCVD im Vergleich zu anderen Methoden

Der LPCVD-Druckbereich existiert innerhalb eines Spektrums von CVD-Technologien, die jeweils für unterschiedliche Ergebnisse optimiert sind.

Atmosphärischer Druck CVD (APCVD)

APCVD arbeitet bei Umgebungsdruck (~760 Torr) und bietet sehr hohe Abscheidungsraten. Aufgrund seiner massentransportlimitierten Natur führt dies jedoch zu einer schlechten Konformität und macht es nur für weniger anspruchsvolle Anwendungen wie einfache Oxidabscheidungen auf planaren Oberflächen geeignet.

Plasma-unterstützte CVD (PECVD)

PECVD arbeitet oft in einem ähnlichen Druckbereich wie LPCVD (mTorr bis einige Torr). Der Hauptunterschied ist die Verwendung eines Plasmas zur Zersetzung von Vorläufergasen, was eine Abscheidung bei viel niedrigeren Temperaturen (typischerweise < 400°C) ermöglicht. Der Druck spielt immer noch eine Rolle, aber die Plasmaleistung ist die dominierende Kontrolle für die Reaktion.

Ultra-Hochvakuum CVD (UHVCVD)

Bei Drücken unter 10⁻⁶ Torr wird UHVCVD zur Herstellung extrem reiner, fehlerfreier Epitaxialschichten verwendet. Das Ultrahochvakuum minimiert Verunreinigungen und ermöglicht eine präzise Kontrolle auf atomarer Ebene, jedoch auf Kosten extrem niedriger Abscheidungsraten und Durchsätze.

Verständnis der LPCVD-Kompromisse

Obwohl das LPCVD-Druck- und Temperaturregime leistungsstark ist, bringt es inhärente Kompromisse mit sich.

Der Vorteil: Unübertroffene Qualität im großen Maßstab

Der Hauptvorteil ist die Erzielung einer ausgezeichneten Filmschichtgleichmäßigkeit und Konformität über große Chargen von Wafern hinweg. Für Materialien wie Polysilizium und Siliziumnitrid ist es aus diesem Grund der Industriestandard.

Der Nachteil: Hohe Temperaturanforderung

Da LPCVD ausschließlich auf thermische Energie zur Steuerung der Reaktion angewiesen ist, erfordert es sehr hohe Temperaturen (z. B. >600°C für Polysilizium, >750°C für Siliziumnitrid). Dies macht es mit Geräten, die bereits Materialien mit niedrigem Schmelzpunkt aufweisen, wie z. B. Aluminiummetallisierung, inkompatibel.

Die Konsequenz: Langsamere Abscheidung pro Wafer

Die Abscheidungsraten bei LPCVD sind inhärent langsamer als bei APCVD. Der Prozess tauscht reine Abscheidungsgeschwindigkeit gegen Filmqualität und gleicht die langsamere Rate durch die Verarbeitung vieler Wafer in einem einzigen Durchgang aus.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Anpassung der Prozessparameter an die gewünschten Filmeigenschaften und Gerätebeschränkungen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und ausgezeichneter Konformität bei nicht temperaturempfindlichen Geräten liegt: LPCVD ist die ideale Wahl aufgrund seiner Fähigkeit, gleichmäßige Schichten in einem Großserienprozess zu liefern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten bei niedrigen Temperaturen liegt, um darunterliegende Strukturen zu schützen: PECVD ist die notwendige Alternative, da sein Plasma hochwertige Schichten ohne hohe thermische Budgets ermöglicht.

- Wenn Ihr Hauptaugenmerk auf maximaler Abscheidungsgeschwindigkeit auf einfachen, planaren Oberflächen liegt: APCVD bietet den höchsten Durchsatz, wenn Filminformität und Gleichmäßigkeit keine vorrangigen Anliegen sind.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen kristallinen Reinheit und Perfektion liegt: UHVCVD ist für anspruchsvolle Anwendungen wie Epitaxie erforderlich, trotz seiner sehr geringen Geschwindigkeit.

Letztendlich ist der Druck in einem CVD-Reaktor ein grundlegender Parameter, der die Physik der Abscheidung steuert und direkt die Kompromisse zwischen Filmqualität, Durchsatz und Prozesstemperatur definiert.

Zusammenfassungstabelle:

| Parameter | LPCVD-Bereich | Wesentliche Auswirkung |

|---|---|---|

| Betriebsdruck | 10 - 1000 mTorr | Ermöglicht oberflächenreaktionslimitierten Prozess |

| Temperatur | Typischerweise >600°C | Treibt die thermische Zersetzung von Vorläufern an |

| Hauptvorteil | Ausgezeichnete Konformität & Gleichmäßigkeit | Ideal für komplexe Topografien |

| Typische Anwendung | Polysilizium, Siliziumnitrid | Standard für hochwertige Dielektrikum- & Halbleiterfilme |

Benötigen Sie präzise, hochwertige Dünnschichten für Ihre Halbleiter- oder Forschungsanwendungen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich LPCVD-Systemen, die für die gleichmäßigen, konformen Beschichtungen entwickelt wurden, die für die moderne Mikroelektronik unerlässlich sind. Unsere Expertise stellt sicher, dass Ihr Labor zuverlässige, reproduzierbare Ergebnisse erzielt. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie unsere Lösungen Ihre Abscheidungsprozesse verbessern und Ihre spezifischen Forschungs- oder Produktionsziele erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung