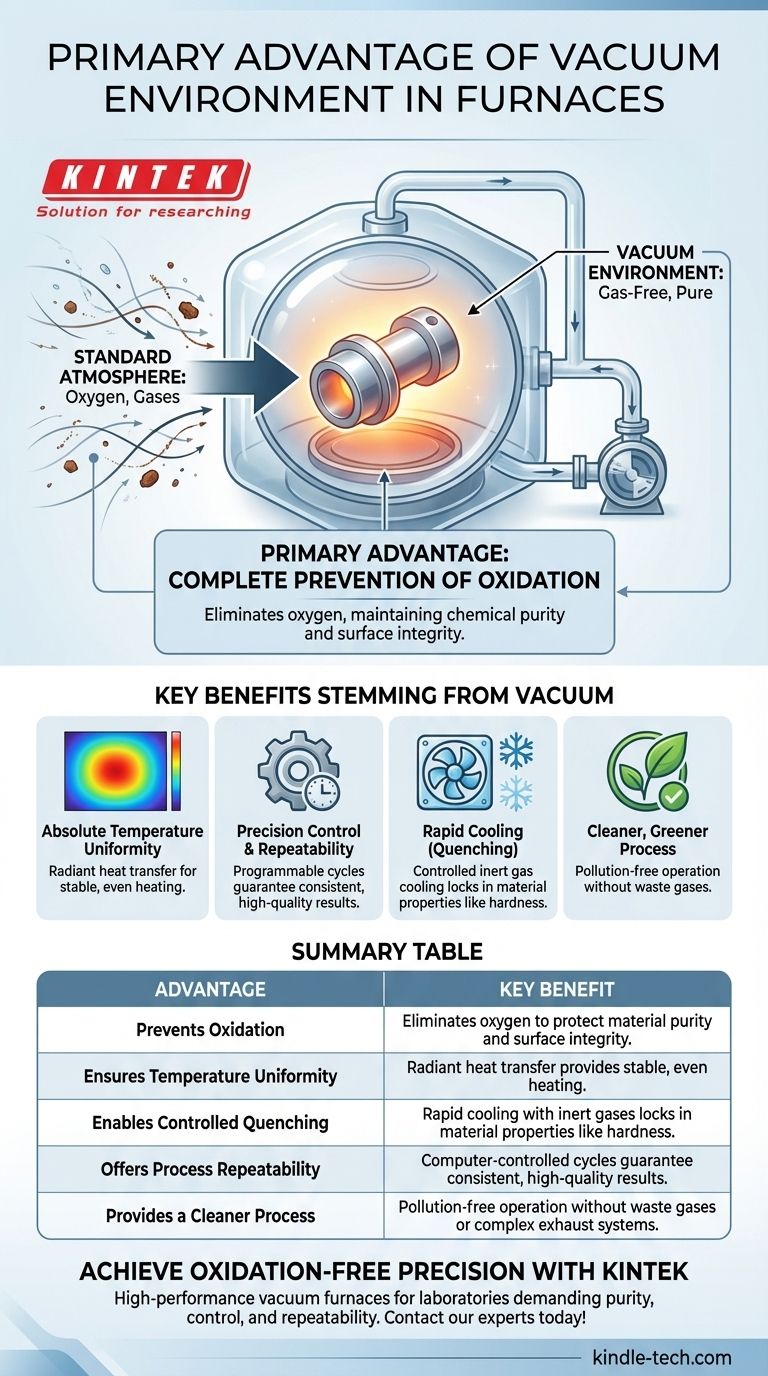

Der Hauptvorteil der Vakuumumgebung in einem Ofen ist die vollständige Verhinderung von Oxidation. Durch systematisches Entfernen von Luft und anderen Gasen aus der Heizkammer eliminiert der Prozess den Sauerstoff, der sonst bei hohen Temperaturen mit dem Material reagieren würde. Dies stellt sicher, dass das Endprodukt seine chemische Reinheit und Oberflächenintegrität behält.

Die Kernfunktion des Vakuums besteht nicht nur darin, Leere zu schaffen, sondern die absolute Kontrolle über die Umgebung des Materials zu gewährleisten. Diese Kontrolle verhindert unerwünschte chemische Reaktionen und garantiert ein qualitativ hochwertigeres und zuverlässigeres Endprodukt.

Warum die Verhinderung von Oxidation entscheidend ist

Das Erhitzen von Metallen in Anwesenheit von Luft löst eine Reihe unerwünschter chemischer Reaktionen aus. Die Vakuumumgebung ist die definitive Lösung für dieses grundlegende Problem in der Metallurgie.

Das Problem mit einer Standardatmosphäre

Wenn Metalle in einem Standardofen auf hohe Temperaturen erhitzt werden, reagieren sie aggressiv mit dem in der Luft vorhandenen Sauerstoff.

Diese schnelle chemische Reaktion wird als Oxidation bezeichnet. Sie bildet eine spröde, oft verfärbte Oxidschicht auf der Materialoberfläche.

Die Auswirkungen von Verunreinigungen

Diese Oxidschicht beeinträchtigt die Qualität des Teils. Sie kann die Abmessungen des Materials verändern, seine strukturelle Integrität schwächen und seine mechanischen oder elektrischen Eigenschaften negativ beeinflussen.

Der Vakuumofen löst dieses Problem, indem er den Schlüsselreaktanten – Sauerstoff – vor Beginn des Heizprozesses entfernt. Kein Sauerstoff bedeutet keine Oxidation.

Erreichen unübertroffener Reinheit

Über die Verhinderung von Reaktionen mit Luft hinaus zieht das Vakuum aktiv unerwünschte Gase und flüchtige Verunreinigungen aus dem Material selbst heraus. Dieser Prozess, bekannt als Ausgasung, führt zu einem Endprodukt mit höherer Reinheit als es sonst möglich wäre.

Wichtige Vorteile, die sich aus der Vakuumumgebung ergeben

Die kontrollierte, gasfreie Umgebung, die durch das Vakuum geschaffen wird, ermöglicht mehrere weitere bedeutende Vorteile, die die moderne Wärmebehandlung definieren.

Absolute Temperaturuniformität

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, nicht durch Konvektion (die auf Gasbewegung beruht). Dies ermöglicht eine außergewöhnlich gleichmäßige und stabile Temperatur, was entscheidend dafür ist, dass jeder Teil der Komponente genau die gleiche thermische Behandlung erhält.

Präzise Steuerung und Wiederholbarkeit

Moderne Vakuumöfen sind computergesteuert. Der Prozess ist hochgradig programmierbar, von der Pumpgeschwindigkeit bis zur genauen Heiztemperatur und -dauer. Dies stellt sicher, dass jeder Zyklus identisch ist und garantiert metallurgische Wiederholbarkeit für Komponenten mit hohen Spezifikationen.

Die Kraft der schnellen Kühlung (Abschrecken)

Nach dem Heizzyklus kann der Ofen schnell mit einem hochreinen Inertgas wie Stickstoff oder Argon wieder befüllt werden. Dies ermöglicht eine kontrollierte, schnelle Kühlung, ein Prozess, der als Abschrecken bekannt ist und für die Fixierung spezifischer Materialeigenschaften wie Härte unerlässlich ist.

Ein sauberer, umweltfreundlicherer Prozess

Vakuumöfen produzieren während des Betriebs keine Abgase oder Dämpfe. Dies macht sie zu einer schadstofffreien Technologie, die strenge Umweltstandards erfüllt, ohne dass komplexe und kostspielige Abgasreinigungssysteme erforderlich sind.

Abwägungen verstehen

Obwohl leistungsstark, ist der Vakuumofen ein Spezialgerät mit spezifischen Überlegungen.

Erhöhte Systemkomplexität

Ein Vakuumofen erfordert ein System von Pumpen, Dichtungen und hochentwickelten Steuerungen, um das Vakuum zu erzeugen und aufrechtzuerhalten. Dies macht ihn von Natur aus komplexer als einen herkömmlichen atmosphärischen Ofen.

Längere Zykluszeiten

Der Schritt des Abpumpens der Luft aus der Kammer dauert Zeit, was den gesamten Prozesszyklus im Vergleich zum einfachen Erhitzen eines Teils in einem atmosphärischen Ofen verlängern kann.

Höhere Anfangskosten

Die Präzisionskonstruktion und die komplexen Systeme bedeuten, dass Vakuumöfen in der Regel eine höhere Anfangsinvestition darstellen und höhere Wartungskosten haben können.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen hängt von der erforderlichen Qualität und den Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf makelloser Oberflächengüte und Materialreinheit liegt: Ein Vakuumofen ist nicht verhandelbar, da er die einzige Möglichkeit ist, Oxidation und Zunderbildung vollständig zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung fortschrittlicher metallurgischer Eigenschaften liegt: Die unübertroffene Temperaturuniformität und die kontrollierten Abschreckfähigkeiten liefern überlegene Ergebnisse und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Verarbeitung liegt, bei der Oberflächenoxidation akzeptabel ist: Ein herkömmlicher atmosphärischer Ofen kann für weniger kritische Anwendungen eine wirtschaftlichere Lösung sein.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, bei der Kontrolle und Qualität über alles andere gestellt werden.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff zum Schutz der Materialreinheit und Oberflächenintegrität. |

| Gewährleistet Temperaturuniformität | Strahlungswärmeübertragung sorgt für gleichmäßige, gleichmäßige Erwärmung. |

| Ermöglicht kontrolliertes Abschrecken | Schnelle Kühlung mit Inertgasen fixiert Materialeigenschaften wie Härte. |

| Bietet Prozesswiederholbarkeit | Computergesteuerte Zyklen garantieren konsistente, qualitativ hochwertige Ergebnisse. |

| Bietet einen saubereren Prozess | Schadstofffreier Betrieb ohne Abgase oder komplexe Abgassysteme. |

Sind Sie bereit, oxidationsfreie Präzision und überlegene Materialqualität in Ihrem Labor zu erreichen?

Bei KINTEK sind wir auf Hochleistungs-Vakuumöfen spezialisiert, die für Labore entwickelt wurden, die höchste Standards an Reinheit, Kontrolle und Wiederholbarkeit verlangen. Unsere Geräte stellen sicher, dass Ihre Materialien Charge für Charge ihre Integrität und Eigenschaften behalten.

Lassen Sie uns Ihnen helfen, Ihre Wärmebehandlungsprozesse zu verbessern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Vakuumlösung für Ihre spezifischen Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie hoch ist die Temperatur des Glasschmelzofens? Erzielen Sie perfektes Schmelzen von 1600°C bis 2000°C

- Woraus bestehen Induktionsöfen? Schlüsselkomponenten für effizientes Schmelzen von Metallen

- Was sind die Gründe für die Einleitung von Argon in einen Vakuumschmelzofen? Verbesserte Kühlung & Schutz der Metallreinheit

- Was sind die Nachteile der Kerninduktionserwärmung? Schlechte Anpassungsfähigkeit an komplexe Teile

- Was ist Induktionserwärmung für den industriellen Einsatz? Ein Leitfaden für schnelle, saubere und präzise Wärme

- Was ist der Zweck eines Induktionsofens? Sauberes, effizientes Schmelzen von Metall erreichen

- Warum Vakuum-Induktionsschmelzen und Wasserzerstäubung für Cu-Re-Pulver verwenden? Erzielung von Reinheit und hoher Dichte.

- Kann ein Induktionsofen Stahl schmelzen? Der definitive Leitfaden zum Schmelzen mit hoher Reinheit