Im Kern ist das Prinzip der Elektronenstrahlverdampfung ein Prozess der physikalischen Umwandlung, bei dem ein hochenergetischer Elektronenstrahl ein Ausgangsmaterial bis zum Verdampfungspunkt erhitzt. Dieses verdampfte Material bewegt sich dann durch ein Vakuum und kondensiert auf einem Zielobjekt oder Substrat, wodurch eine hochgradig gleichmäßige Dünnschicht aufgebaut wird. Der gesamte Prozess wird durch präzise Computersteuerung von Faktoren wie Vakuumniveau und Abscheidungsrate verwaltet, um spezifische Beschichtungseigenschaften zu erzielen.

Die Elektronenstrahlverdampfung ist eine vielseitige PVD-Technik (Physical Vapor Deposition), die für ihre Geschwindigkeit und Materialflexibilität geschätzt wird. Ihre Wirksamkeit hängt von der Umwandlung eines festen Ausgangsmaterials in einen Dampf mittels eines fokussierten Elektronenstrahls ab, wobei die endgültige Filmqualität stark von der Prozesskontrolle und optionalen Verbesserungen wie der Ionenunterstützung beeinflusst wird.

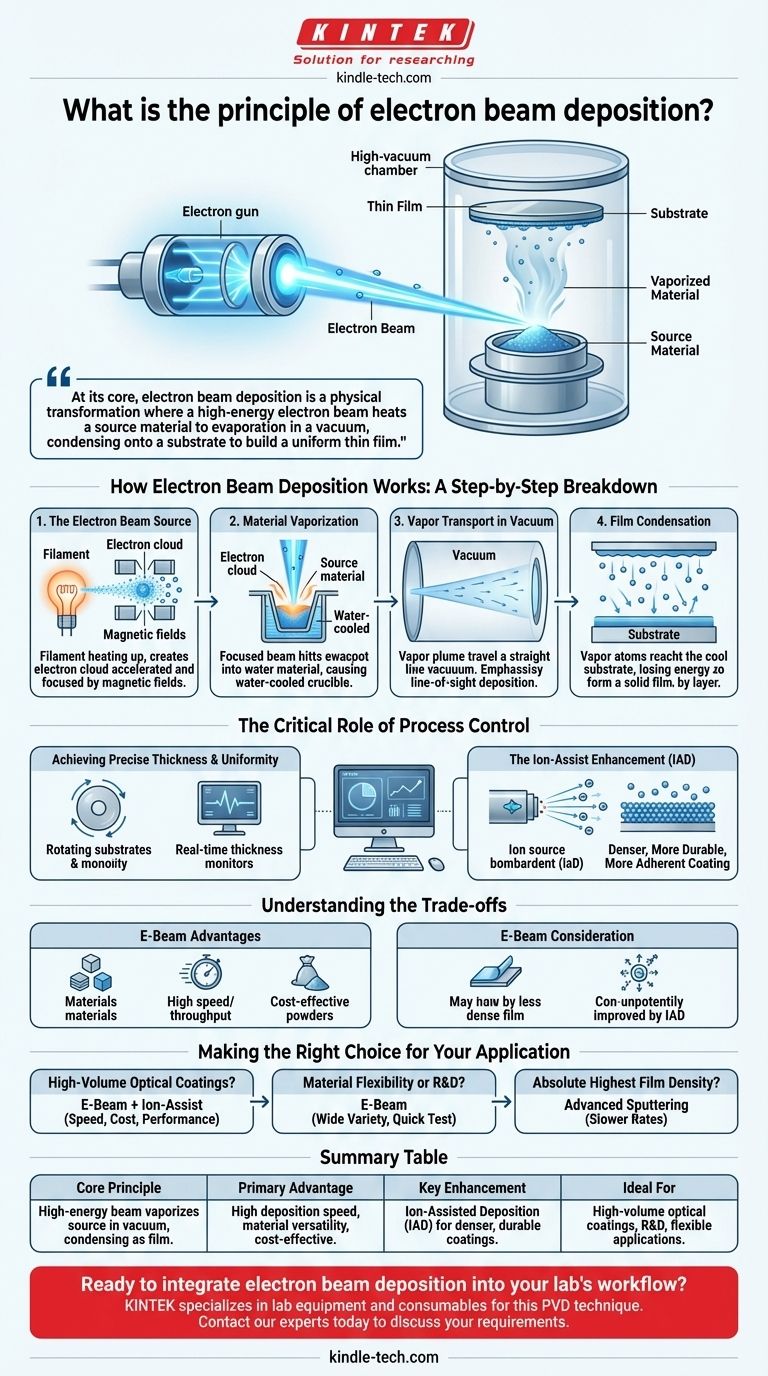

Wie die Elektronenstrahlverdampfung funktioniert: Eine Schritt-für-Schritt-Analyse

Um ihre Anwendung zu verstehen, müssen wir zunächst den physikalischen Kernprozess in seine einzelnen Phasen unterteilen. Jeder Schritt ist entscheidend für die Bildung einer hochwertigen Dünnschicht.

Die Elektronenstrahlquelle

Der Prozess beginnt in einer Elektronenkanone, wo ein Glühfaden erhitzt wird, um eine Wolke von Elektronen zu erzeugen. Diese Elektronen werden dann durch Hochspannung beschleunigt und mittels Magnetfeldern zu einem engen Strahl fokussiert.

Materialverdampfung

Dieser hochenergetische Elektronenstrahl wird auf das Ausgangsmaterial gerichtet, das oft in einem wassergekühlten Kupfertiegel gehalten wird. Die intensive, lokalisierte Energie der Elektronen erhitzt das Material über seinen Schmelzpunkt hinaus bis zu seinem Verdampfungs- oder Sublimationspunkt, wodurch eine Dampffahne entsteht.

Dampftransport im Vakuum

Dieser gesamte Vorgang findet in einer Hochvakuumkammer statt. Das Vakuum ist entscheidend, da es Luftmoleküle entfernt und dem verdampften Material ermöglicht, sich in einer geraden, ungehinderten Linie von der Quelle zum Substrat zu bewegen. Dies wird als Line-of-Sight-Abscheidung bezeichnet.

Filmkondensation

Wenn die Dampfatome oder -moleküle die relativ kühle Oberfläche des Substrats (wie eine optische Linse oder einen Halbleiterwafer) erreichen, verlieren sie Energie und kondensieren zurück in einen festen Zustand. Diese langsame, kontrollierte Akkumulation baut die Dünnschicht Schicht für Schicht auf.

Die entscheidende Rolle der Prozesskontrolle

Das bloße Verdampfen und Kondensieren von Material reicht nicht aus. Der wahre Wert der E-Beam-Abscheidung liegt in der Fähigkeit, die Eigenschaften des Films präzise zu steuern.

Präzise Dicke und Gleichmäßigkeit erreichen

Computer steuern die Leistung des Elektronenstrahls akribisch, was die Verdampfungsrate bestimmt. Durch das Drehen der Substrate und die Echtzeitüberwachung der Filmdicke können hochgradig gleichmäßige Beschichtungen mit vordefinierten Dicken über mehrere Objekte in einem einzigen Batch erzielt werden.

Die Ionenunterstützungs-Verbesserung (IAD)

Um die physikalischen Eigenschaften der Beschichtung zu verbessern, kann der Prozess durch ein Ion-Assisted Deposition (IAD)-System verstärkt werden. Eine separate Ionenquelle bombardiert das Substrat während des Filmwachstums mit niederenergetischen Ionen, die zusätzliche Energie auf die kondensierenden Atome übertragen. Dies führt zu einer dichteren, haltbareren und besser haftenden Beschichtung mit reduzierter innerer Spannung.

Die Kompromisse verstehen

Keine einzelne Technik ist perfekt für jedes Szenario. Die Elektronenstrahlverdampfung wird aufgrund spezifischer Vorteile gewählt, aber es ist wichtig, ihren Kontext im Verhältnis zu anderen Methoden wie der Magnetronsputterung zu verstehen.

Vorteil: Materialvielfalt und Kosten

E-Beam kann eine Vielzahl von Materialien verdampfen, einschließlich Metalle und dielektrische Verbindungen. Dies ist ein erheblicher Vorteil gegenüber dem Sputtern, das erfordert, dass das Ausgangsmaterial zu einem spezifischen und oft teuren "Target" verarbeitet wird. E-Beam kann direkt kostengünstigere Pulver oder Granulate verwenden.

Vorteil: Abscheidungsgeschwindigkeit

In Batch-Szenarien ist die E-Beam-Abscheidung oft viel schneller als das Sputtern. Dieser höhere Durchsatz macht sie besonders gut geeignet für kommerzielle Anwendungen mit hohem Volumen, insbesondere in der Optikindustrie.

Überlegung: Filmdichte und Haftung

Ein Standard-E-Beam-Prozess kann Filme erzeugen, die weniger dicht sind als die durch Sputtern erzeugten. Dies ist der Hauptgrund, warum Ionen-unterstützte Abscheidung so häufig mit E-Beam kombiniert wird. IAD schließt diese Leistungslücke effektiv und ermöglicht es E-Beam, sowohl Geschwindigkeit als auch hochwertige Filmstruktur zu liefern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit dem Endziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen mit hohem Volumen liegt: E-Beam mit Ionenunterstützung ist ein Industriestandard und bietet eine hervorragende Balance aus Geschwindigkeit, Kosten und Hochleistungsfilmeigenschaften.

- Wenn Ihr Hauptaugenmerk auf Materialflexibilität oder F&E liegt: E-Beam bietet die Möglichkeit, eine Vielzahl von Materialien schnell zu testen und abzuscheiden, ohne die hohen Kosten und die lange Vorlaufzeit für die Beschaffung kundenspezifischer Sputter-Targets.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmdichte ohne Hilfsquelle liegt: Einige fortschrittliche Sputtertechniken könnten einen Vorteil haben, gehen aber typischerweise mit langsameren Abscheidungsraten und begrenzteren Materialoptionen einher.

Letztendlich zeigt das Verständnis des Prinzips der E-Beam-Abscheidung, dass es sich um ein leistungsstarkes und anpassungsfähiges Werkzeug zur Herstellung fortschrittlicher Dünnschichten handelt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Ein hochenergetischer Elektronenstrahl verdampft ein Ausgangsmaterial im Vakuum, das dann auf einem Substrat kondensiert, um eine Dünnschicht zu bilden. |

| Hauptvorteil | Hohe Abscheidungsgeschwindigkeit und Materialvielfalt, unter Verwendung kostengünstiger Pulver oder Granulate. |

| Wichtige Verbesserung | Ionen-unterstützte Abscheidung (IAD) kann verwendet werden, um dichtere, haltbarere Beschichtungen zu erzeugen. |

| Ideal für | Optische Beschichtungen mit hohem Volumen, F&E und Anwendungen, die Materialflexibilität erfordern. |

Bereit, die Elektronenstrahlverdampfung in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die Sie benötigen, um diese vielseitige PVD-Technik zu nutzen. Egal, ob Sie die Produktion optischer Beschichtungen skalieren oder fortschrittliche Materialforschung betreiben, unsere Lösungen helfen Ihnen, präzise, hochwertige Dünnschichten effizient zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Elektronenstrahlmethode? Ein Leitfaden für Präzisionsbeschichtung, -schneiden & -sterilisation

- Was ist der wichtigste Kompromiss beim Beladen von Material für die Verdampfung? Kapazität vs. Stabilität

- Was ist der thermische Verdampfungsprozess? Ein Leitfaden zur Abscheidung von Hochreine Dünnschichten

- Was passiert mit Gold, wenn es verdampft? Es wird zu einem atomaren Gas für fortschrittliche Technologien

- Was ist Metallverdampfung? Ein Leitfaden zur Dünnschichtabscheidung für die fortschrittliche Fertigung

- Welche 5 Faktoren beeinflussen die Verdunstungsrate? Meistern Sie den Prozess für Ihr Labor

- Was ist thermische Gasphasenabscheidung? Ein einfacher Leitfaden zur PVD-Beschichtungstechnologie

- Was ist Verdampfung und Sputtern? Wählen Sie die richtige PVD-Methode für Ihre Dünnschichtanforderungen