Im Kern ist das Lichtbogenschmelzen ein Prozess, der die intensive Hitze eines elektrischen Lichtbogens nutzt, um Metalle und andere Materialien zu schmelzen. Diese Methode erzeugt einen Hochtemperatur-Plasma-Lichtbogen zwischen Graphitelektroden und der metallischen Charge, der wie ein kontrollierter Blitz funktioniert, um Materialien mit hohen Schmelzpunkten, insbesondere Stahlschrott, schnell zu verflüssigen.

Der grundlegende Unterschied zwischen Schmelztechnologien liegt in der Art und Weise, wie sie Wärme erzeugen. Das Lichtbogenschmelzen nutzt einen direkten, hochenergetischen Plasma-Lichtbogen für massive Operationen, während Prozesse wie das Induktionsschmelzen ein indirektes Magnetfeld für kontrolliertere Anwendungen in kleineren Chargen verwenden.

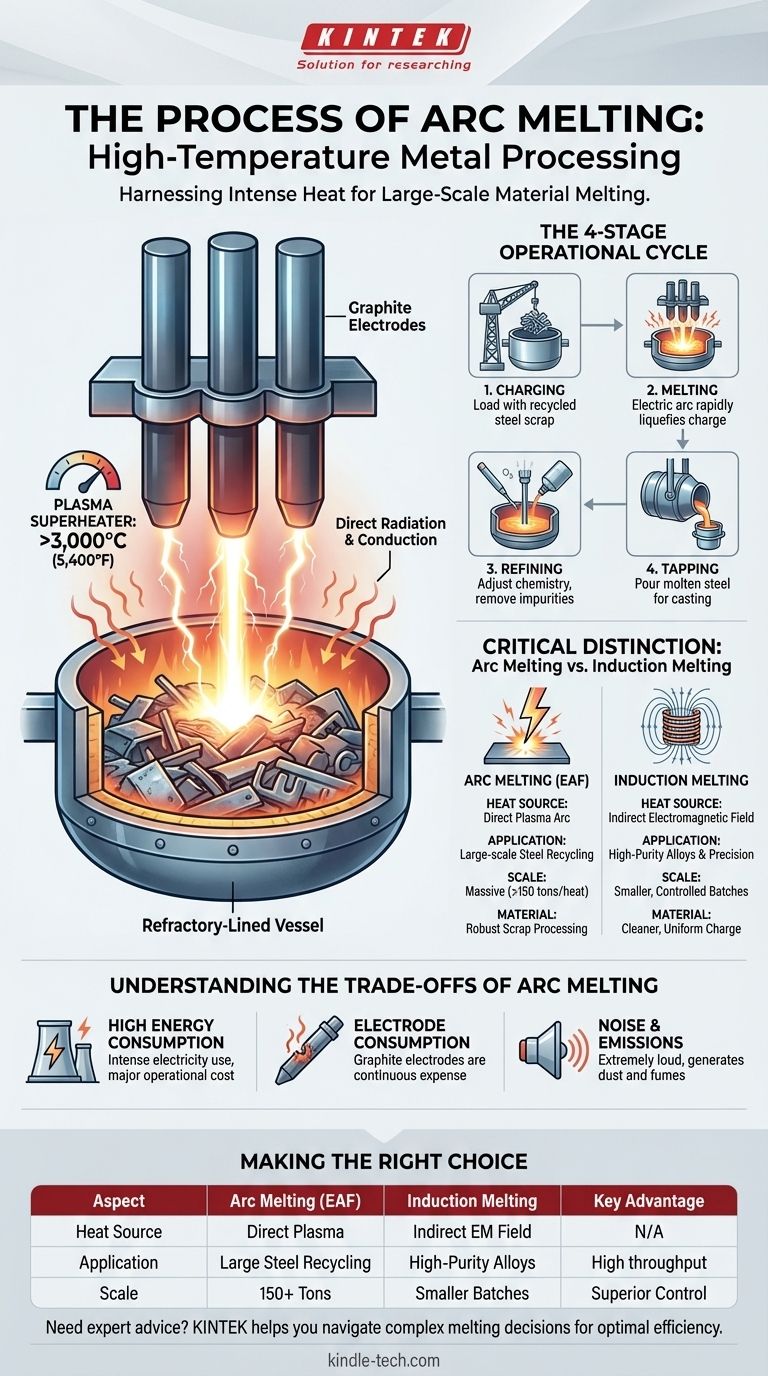

Wie Lichtbogenschmelzen funktioniert: Der Kernmechanismus

Elektrolichtbogenöfen (EAFs) sind die Arbeitspferde des modernen Stahlrecyclings. Das Verständnis ihrer Funktionsweise ist entscheidend, um ihre Rolle in der Schwerindustrie zu verstehen.

Der elektrische Lichtbogen: Ein Plasma-Superheizer

Die Wärmequelle ist ein elektrischer Lichtbogen. Dies ist keine einfache Flamme; es ist eine anhaltende elektrische Entladung durch ein Gas, die ein Plasma erzeugt, das Temperaturen von über 3.000 °C (5.400 °F) erreichen kann.

Diese extreme Hitze wird durch Strahlung und Konduktion direkt auf die Metallcharge übertragen, was ein extrem schnelles Schmelzen ermöglicht.

Die Schlüsselkomponenten: Elektroden und Ofen

Der Prozess beruht auf einigen kritischen Komponenten. Graphitelektroden, massive Verbrauchssäulen, werden verwendet, um den Hochleistungsstrom zu leiten, der zur Erzeugung und Aufrechterhaltung des Lichtbogens erforderlich ist.

Diese Elektroden sind über der Metallcharge in einem feuerfest ausgekleideten, schalenförmigen Stahlgefäß positioniert. Der gesamte Ofen kann gekippt werden, um das geschmolzene Metall nach Abschluss des Prozesses abzugießen oder "abzustechen".

Der Schritt-für-Schritt-Prozess

Der Betriebszyklus eines Lichtbogenofens umfasst vier Hauptphasen:

- Beschickung: Der Ofen wird mit Material beladen (beschickt), meist recyceltem Stahlschrott.

- Schmelzen: Das Dach wird geschlossen und die Elektroden werden abgesenkt. Ein starker elektrischer Strom wird angelegt, der einen Lichtbogen zum Schrottmetall schlägt. Die intensive Hitze schmilzt die Charge schnell zu einem flüssigen Bad.

- Raffinieren: Nach dem Schmelzen wird die Chemie des flüssigen Stahls getestet und angepasst. Sauerstoff kann injiziert werden, um Verunreinigungen wie Kohlenstoff zu entfernen, und Legierungen werden hinzugefügt, um die spezifischen Güteanforderungen zu erfüllen.

- Abstechen: Der Ofen wird gekippt und der geschmolzene Stahl wird in eine Gießpfanne gegossen, um zur nächsten Produktionsstufe, typischerweise dem Gießen, transportiert zu werden.

Lichtbogenschmelzen vs. Induktionsschmelzen: Eine kritische Unterscheidung

Ihre Frage bezog sich auf das Induktionsschmelzen, und es ist entscheidend, zwischen diesen beiden dominierenden Technologien zu unterscheiden, da sie unterschiedlichen Zwecken dienen. Sie sind nicht austauschbar.

Die Wärmequelle: Direkt vs. Indirekt

Der Hauptunterschied ist die Heizmethode. Lichtbogenschmelzen ist ein direkter Heizprozess, bei dem der Plasma-Lichtbogen direkten Kontakt mit dem Chargenmaterial hat.

Induktionsschmelzen hingegen ist ein indirekter Prozess. Es verwendet ein elektromagnetisches Feld, um einen elektrischen Strom innerhalb des Metalls selbst zu induzieren, wodurch es sich von innen heraus erwärmt und schmilzt, ohne externen Lichtbogen oder Flamme.

Maßstab und Anwendung

Lichtbogenöfen sind für massive Maßstäbe gebaut. Sie sind der Standard für Stahl-"Miniwerke", die über 150 Tonnen Schrott in einem einzigen Schmelzvorgang (einem einzigen Produktionszyklus) schmelzen können.

Induktionsöfen werden im Allgemeinen für kleinere, präzisere Anwendungen eingesetzt. Sie eignen sich hervorragend für Gießereien, die hochwertige Gussteile herstellen oder Speziallegierungen erzeugen, bei denen eine genaue Kontrolle über Temperatur und Chemie von größter Bedeutung ist.

Materialhandhabung und Reinheit

Lichtbogenöfen sind außergewöhnlich robust und können große, ungleichmäßige Schrottmetallstücke, einschließlich ganzer Automobile, effizient schmelzen. Die Raffinationsstufe ist darauf ausgelegt, die im Schrott üblichen Verunreinigungen zu behandeln.

Induktionsöfen erfordern ein saubereres und gleichmäßigeres Chargenmaterial. Ihre Hauptstärke ist die Aufrechterhaltung der Reinheit, nicht das Entfernen großer Mengen von Verunreinigungen.

Die Kompromisse des Lichtbogenschmelzens verstehen

Obwohl leistungsstark, hat der EAF-Prozess inhärente Kompromisse, die aus betrieblicher Sicht entscheidend zu verstehen sind.

Hoher Energieverbrauch

Die Erzeugung und Aufrechterhaltung eines Hochleistungs-Plasma-Lichtbogens erfordert eine immense Menge an Elektrizität, was Energie zu einem großen Betriebskostenfaktor macht. EAF-Betriebe können erhebliche Schwankungen im lokalen Stromnetz verursachen.

Elektrodenverbrauch

Die Graphitelektroden sind nicht dauerhaft; sie werden während des Schmelzprozesses durch Oxidation und Sublimation verbraucht. Dies stellt einen weiteren erheblichen und kontinuierlichen Betriebsaufwand dar.

Lärm und Emissionen

Der Lichtbogenschmelzprozess ist extrem laut und erzeugt erhebliche Mengen an Staub und Dämpfen. Dies erfordert robuste Umweltkontrollen und Sicherheitsmaßnahmen für Lärm- und Luftqualitätsmanagement.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Schmelztechnologie hängt vollständig von Ihrem spezifischen industriellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem großflächigen Stahlrecycling liegt: Der Elektrolichtbogenofen ist der unbestrittene Industriestandard aufgrund seines hohen Durchsatzes, seiner Geschwindigkeit und seiner unübertroffenen Fähigkeit, Schrottmetall zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Speziallegierungen liegt: Das Induktionsschmelzen bietet eine überlegene Kontrolle über die Metallchemie und -temperatur und ist somit die ideale Wahl für Anwendungen, die Präzision erfordern.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Nichteisenmetallen wie Aluminium- oder Kupferlegierungen liegt: Das Induktionsschmelzen wird oft wegen seines saubereren Betriebs und der metallurgischen Vorteile seiner elektromagnetischen Rührwirkung bevorzugt.

Letztendlich erfordert die Wahl des richtigen Werkzeugs ein klares Verständnis des Materials, das Sie schmelzen, und des Maßstabs, in dem Sie arbeiten müssen.

Zusammenfassungstabelle:

| Aspekt | Lichtbogenschmelzen (EAF) | Induktionsschmelzen |

|---|---|---|

| Wärmequelle | Direkter Plasma-Lichtbogen | Indirektes elektromagnetisches Feld |

| Primäre Anwendung | Großflächiges Stahlrecycling | Hochreine Legierungen, Präzisionsguss |

| Typischer Maßstab | 150+ Tonnen pro Schmelze | Kleinere, kontrollierte Chargen |

| Chargenmaterial | Robust, verarbeitet vielfältigen Schrott | Saubereres, gleichmäßigeres Material |

| Hauptvorteil | Hoher Durchsatz, Schrottverarbeitung | Überlegene Temperatur-/Chemie-Kontrolle |

Benötigen Sie Expertenrat bei der Auswahl der richtigen Schmelztechnologie für Ihr Labor oder Ihre Produktionsanlage?

Die Wahl zwischen Lichtbogenschmelzen und Induktionsschmelzen ist entscheidend für das Erreichen Ihrer spezifischen Material- und Produktionsziele. KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laborbedürfnisse mit Präzision und Fachwissen. Unser Team kann Ihnen helfen, diese komplexen Entscheidungen zu navigieren, um optimale Effizienz, Reinheit und Kosteneffizienz für Ihre Operationen zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und die ideale Lösung für Ihre Metallschmelzherausforderungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Art von Flamme wird zum Tempern verwendet? Die richtige Flamme für perfekte Glasentspannung

- Welche Rolle spielen Hochtemperaturöfen im Phasengleichgewicht von ternären Legierungen? Präzisionswerkzeuge für die stabile Diffusion

- Warum Vakuumofen? Absolute Kontrolle für überragende Materialqualität erreichen

- Welche Rolle spielen Öfen bei Argyrodit-Elektrolyten? Wesentliche Werkzeuge für die Hochleistungsphasenbildung

- Was sind die verschiedenen Glühverfahren? Wählen Sie die richtige Wärmebehandlung für die Anforderungen Ihres Materials

- Wie testet man ein Vakuumofen auf Lecks? Prozessreinheit gewährleisten und Kontaminationen verhindern

- Wie erreicht ein Vertikalofen energiesparendes Sintern? Nutzung interner Energie für effiziente Pelletbehandlung

- Wie lange dauert das Plasmanitrieren? Optimieren Sie Ihren Zyklus für Geschwindigkeit und Präzision