Der Prozess der Vakuumaufkohlung ist eine hochkontrollierte Wärmebehandlung, die zur Härtung der Oberfläche von Stahlbauteilen eingesetzt wird. Dabei wird der Stahl in einem Vakuum erhitzt, ein kohlenstoffreiches Gas wie Propan eingeleitet und die Wärme dazu genutzt, das Gas zu zersetzen, wodurch Kohlenstoffatome direkt in die Oberflächenschicht des Metalls eindringen. Diese Diffusion von Kohlenstoff erzeugt eine extrem harte, verschleißfeste äußere "Randschicht", während der innere "Kern" des Bauteils zäh und duktil bleibt.

Aufkohlen ist nicht einfach eine Beschichtung; es ist ein Diffusionsprozess, der die Chemie der Stahloberfläche grundlegend verändert. Die Verwendung eines Vakuums schafft eine ultrareine Umgebung, die eine präzise Kontrolle über die endgültige Härte und Tiefe der gehärteten Schicht ermöglicht, ohne das Risiko einer Oberflächenkontamination.

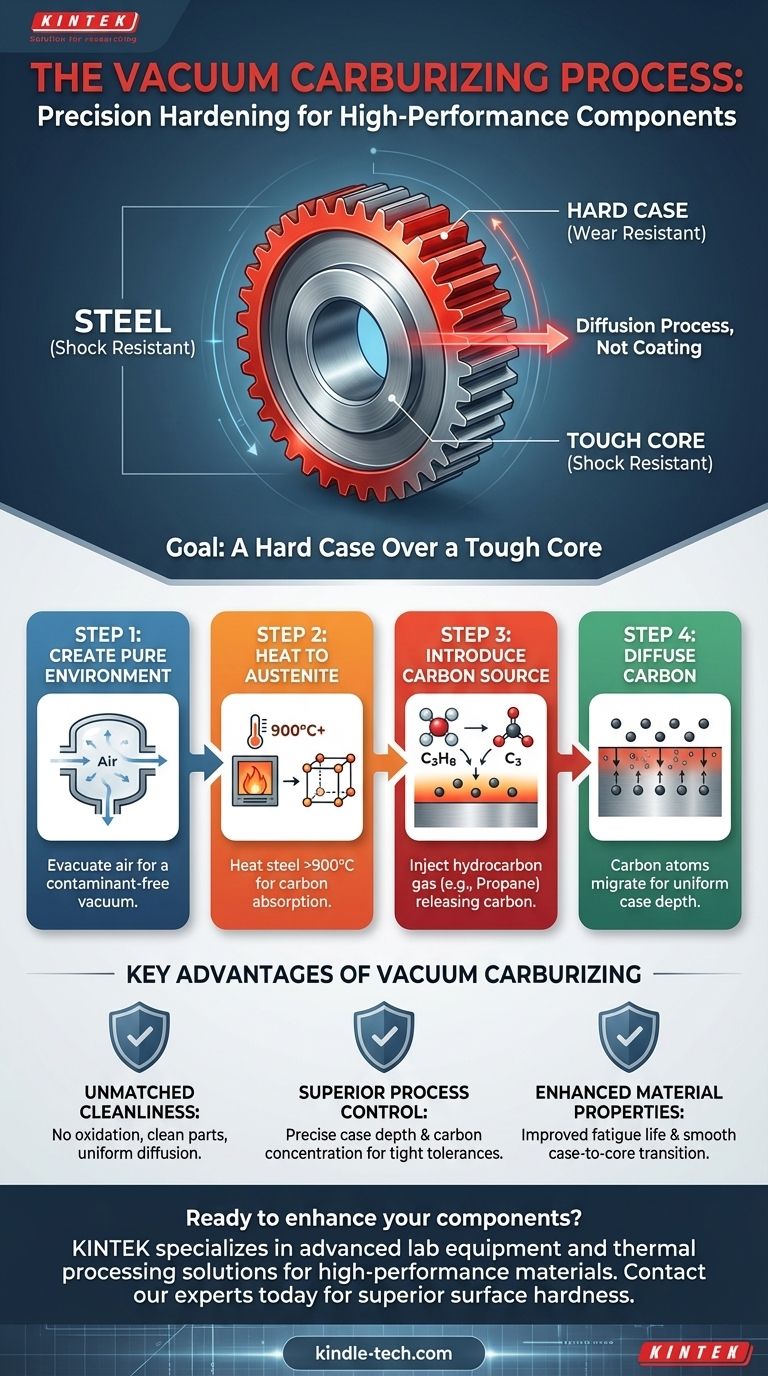

Das Ziel: Eine harte Randschicht über einem zähen Kern

Das Hauptziel des Aufkohlens ist es, ein Bauteil mit einer doppelten Natur zu schaffen: eine Oberfläche, die Abrieb und Verschleiß standhält, und einen Kern, der Stöße absorbieren und Brüchen widerstehen kann.

Die Rolle von Kohlenstoff in Stahl

Einfach ausgedrückt: Mehr Kohlenstoff macht Stahl härter. Durch die Einführung zusätzlichen Kohlenstoffs in die Kristallstruktur der Stahloberfläche erhöhen wir deren Härte und Verschleißfestigkeit erheblich.

Warum nicht das gesamte Teil härten?

Ein Bauteil, das vollständig durchgehärtet ist, wird spröde. Für Teile wie Zahnräder oder Lager ist dies ein kritischer Fehlerpunkt. Ein zäher, nicht spröder Kern ist unerlässlich, um Betriebsspannungen zu absorbieren, während die harte Randschicht die dauerhafte Oberfläche bietet, die für den Kontakt mit anderen Teilen benötigt wird.

Eine Schritt-für-Schritt-Analyse der Vakuumaufkohlung

Der Prozess ist eine sorgfältig orchestrierte Abfolge von Erhitzen, Gaseinspritzung und Diffusion, alles durchgeführt in einem speziellen Vakuumofen.

Schritt 1: Schaffung einer reinen Umgebung

Die Stahlbauteile werden in einen Ofen geladen, und die Luft wird abgepumpt, um ein Vakuum zu erzeugen. Dieser entscheidende erste Schritt entfernt Sauerstoff und andere atmosphärische Verunreinigungen, die mit dem heißen Stahl reagieren könnten, und stellt sicher, dass die Oberfläche für eine optimale Kohlenstoffaufnahme perfekt sauber bleibt.

Schritt 2: Erhitzen auf die richtige Temperatur

Der Ofen erhitzt die Teile auf eine bestimmte Temperatur, typischerweise über 900 °C (1650 °F). Bei dieser Temperatur ändert sich die Kristallstruktur des Stahls in eine Phase namens Austenit, die einzigartig in der Lage ist, eine hohe Konzentration an Kohlenstoff zu lösen.

Schritt 3: Zuführung der Kohlenstoffquelle

Sobald der Stahl die richtige Temperatur erreicht hat, wird ein Kohlenwasserstoffgas – am häufigsten Propan (C3H8) – in den Ofen geleitet. Die intensive Hitze bewirkt, dass die Propanmoleküle zerfallen und freie Kohlenstoffatome auf die Oberfläche des Stahls freisetzen.

Schritt 4: Die Diffusion von Kohlenstoff

Diese freien Kohlenstoffatome wandern dann, oder diffundieren, in die Oberfläche des Stahls. Die Tiefe dieser kohlenstoffreichen Schicht, bekannt als "Einsatzhärtetiefe", wird präzise durch die Temperatur und die Zeit gesteuert, in der die Teile der kohlenstoffreichen Atmosphäre ausgesetzt sind.

Die wichtigsten Vorteile verstehen

Obwohl andere Aufkohlungsmethoden existieren, bietet die Verwendung eines Vakuums deutliche und entscheidende Vorteile, insbesondere für Hochleistungsanwendungen.

Unübertroffene Sauberkeit und Reinheit

Die Vakuumumgebung verhindert die Bildung von Oberflächenoxiden. Dies führt zu saubereren Teilen, die oft keine nachfolgenden Reinigungsoperationen erfordern, und garantiert, dass die Kohlenstoffdiffusion gleichmäßig und vorhersehbar ist.

Überlegene Prozesskontrolle

Die Vakuumaufkohlung bietet eine außergewöhnliche Kontrolle über die endgültige Kohlenstoffkonzentration und Einsatzhärtetiefe. Diese Präzision ist unerlässlich für die Herstellung von Bauteilen mit engen Toleranzen und anspruchsvollen Leistungsanforderungen, wie sie beispielsweise in der Luft- und Raumfahrt sowie in der Hochleistungsautomobilindustrie vorkommen.

Verbesserte Materialeigenschaften

Da der Prozess so sauber und kontrolliert ist, kann er zu einer verbesserten Dauerfestigkeit und Gesamtleistung des Bauteils führen. Der Übergang von der harten Randschicht zum zähen Kern ist glatt und konsistent.

Die richtige Wahl für Ihr Ziel treffen

Die Vakuumaufkohlung ist ein Premium-Verfahren, das für Anwendungen konzipiert ist, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungskomponenten liegt: Dieses Verfahren ist die ideale Wahl für Zahnräder, Lager und Wellen, die eine außergewöhnliche Oberflächenhärte und Ermüdungsbeständigkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Wiederholbarkeit liegt: Die kontrollierte Vakuumumgebung bietet eine unübertroffene Kontrolle über die Einsatzhärtetiefe und Materialeigenschaften, wodurch die bei älteren atmosphärischen Methoden übliche Variabilität eliminiert wird.

Letztendlich ermöglicht Ihnen die Vakuumaufkohlung, die Materialeigenschaften der Oberfläche eines Bauteils mit molekularer Präzision zu gestalten.

Zusammenfassungstabelle:

| Schritt | Prozess | Schlüsselaktion |

|---|---|---|

| 1 | Schaffung einer reinen Umgebung | Luft evakuieren, um ein Vakuum zu erzeugen und Verunreinigungen zu entfernen. |

| 2 | Erhitzen auf die richtige Temperatur | Stahl über 900 °C erhitzen, um Austenit für die Kohlenstoffaufnahme zu bilden. |

| 3 | Zuführung der Kohlenstoffquelle | Kohlenwasserstoffgas (z. B. Propan) injizieren, um Kohlenstoffatome freizusetzen. |

| 4 | Die Diffusion von Kohlenstoff | Kohlenstoff in die Stahloberfläche bis zu einer kontrollierten Tiefe migrieren lassen. |

Bereit, Ihre Komponenten mit präziser Vakuumaufkohlung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und thermische Verarbeitungslösungen und bedient Branchen, die Hochleistungsmaterialien benötigen. Unsere Expertise stellt sicher, dass Ihre Zahnräder, Lager und kritischen Teile eine überlegene Oberflächenhärte, Verschleißfestigkeit und Dauerfestigkeit erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Labor- und Fertigungsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Auswirkungen haben Hochtemperatur-Trocknungs- und Kalzinierungsanlagen auf die Eigenschaften von Apatit-Nephelin-Abfällen?

- Warum wird Hartlöten in der industriellen Praxis so häufig eingesetzt? Erschließen Sie hochfeste, automatisierte Verbindungen

- Welche Rolle spielt eine Vakuum-Sinteranlage bei der Verbundwärmebehandlung bei 1200 °C? Perfekte Schichtbindung erreichen

- Wie verjüngt man Vakuumröhren? Ein Leitfaden zur Wiederherstellung der Kathodenleistung

- Ist Hartlöten besser als Löten? Ein Leitfaden zur Auswahl der richtigen hochfesten Verbindungsmethode

- Was ist der Mechanismus eines Hochtemperatur-Reaktionsrohrofens bei der thermischen Zersetzung von Nickelvorläufern?

- Was sind die beiden grundlegenden Ofenklassen, die bei der Wärmebehandlung eingesetzt werden? Wählen Sie die richtige Umgebung für Ihr Metall

- Warum wird vor der thermischen Verdampfung ein Vakuum in der Kammer erzeugt? Für hochwertige, gleichmäßige Dünnschichten