Im Kern ist die chemische Gasphasenabscheidung (CVD) für Metalle ein Prozess zum Aufbau eines festen Films durch eine chemische Reaktion in der Gasphase. Dabei werden gasförmige Vorläuferchemikalien in eine Reaktionskammer eingeleitet, wo sie auf einer erhitzten Substratoberfläche reagieren und zersetzen, wodurch eine dünne, reine Schicht des gewünschten Metalls zurückbleibt.

CVD ist kein einfaches Sprühbeschichtungsverfahren; es ist eine hochentwickelte Methode des atomaren Aufbaus. Der Prozess wird durch eine präzise Abfolge von Massentransport und Oberflächenreaktionen gesteuert, bei denen die Kontrolle von Temperatur, Druck und Gasfluss von größter Bedeutung für den Aufbau eines qualitativ hochwertigen, gleichmäßigen Metallfilms ist.

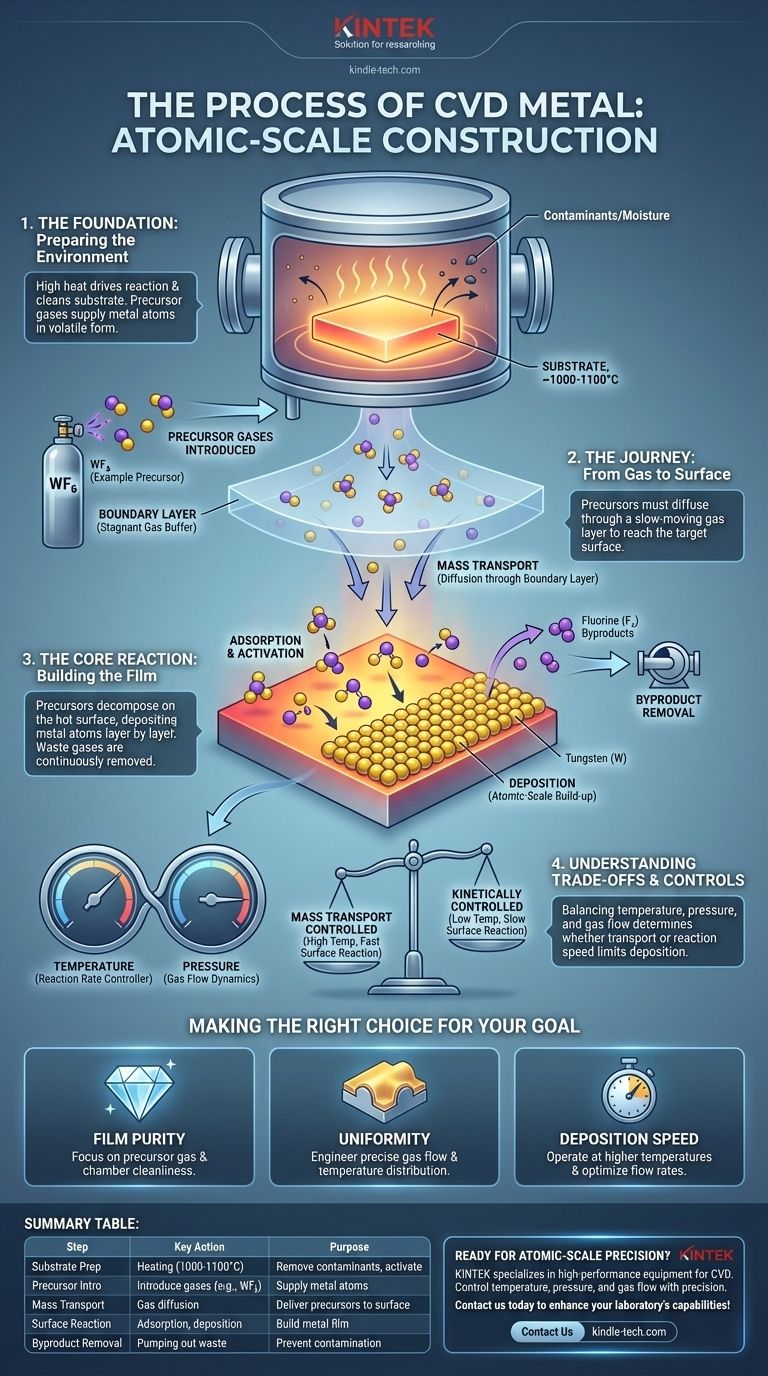

Die Grundlage: Vorbereitung der Umgebung

Bevor Metall abgeschieden werden kann, muss die Bühne perfekt vorbereitet sein. Dies umfasst die Vorbereitung des zu beschichtenden Objekts (des Substrats) und die Zufuhr der notwendigen chemischen Bestandteile.

Die entscheidende Rolle des Substrats

Das Substrat ist das Fundament, auf dem der neue Metallfilm aufgebaut wird. Sein Zustand beeinflusst direkt die Qualität und Haftung der endgültigen Beschichtung.

Das Substrat wird in eine Vakuumkammer eingebracht und typischerweise auf sehr hohe Temperaturen, oft zwischen 1000 und 1100 °C, erhitzt. Diese extreme Hitze erfüllt zwei Zwecke: Sie liefert die notwendige Energie, um die chemische Reaktion anzutreiben, und sie hilft, Verunreinigungen wie Feuchtigkeit oder Rest-Sauerstoff abzubrennen und zu entfernen.

Einführung der Vorläufergase

Nachdem das Substrat vorbereitet ist, werden ein oder mehrere reaktive Gase, sogenannte Vorläufer (Precursors), in die Kammer eingeleitet. Diese Gase enthalten die Atome des abzuscheidenden Metalls, jedoch in einer flüchtigen chemischen Form.

Um beispielsweise einen Wolframfilm abzuscheiden, ist Wolframhexafluorid (WF₆) ein gängiges Vorläufergas. Das Ziel ist es, dieses Molekül an der Substratoberfläche aufzubrechen und das Wolfram zurückzulassen.

Die Reise: Vom Gas zur Oberfläche

Sobald die Vorläufer in der Kammer sind, müssen sie zur Substratoberfläche wandern, damit die Reaktion stattfinden kann. Diese Transportphase ist ein entscheidender Schritt, der die Gleichmäßigkeit und die Abscheidungsrate bestimmt.

Das Konzept der Grenzschicht

Direkt über der Substratoberfläche bildet sich eine dünne, langsam strömende Gasschicht, die als Grenzschicht (Boundary Layer) bezeichnet wird. Diese Schicht wirkt als Puffer zwischen den frei strömenden Gasen in der Kammer und dem statischen Substrat.

Damit eine Reaktion stattfinden kann, müssen die Vorläufergasmoleküle durch diese stagnierende Grenzschicht diffundieren, um die Oberfläche physisch zu erreichen.

Massentransport zum Ziel

Die Bewegung der Vorläufergase vom Hauptkammerfluss durch die Grenzschicht zur Substratoberfläche wird als Massentransport bezeichnet. Die Effizienz dieses Schritts ist oft der limitierende Faktor für die Wachstumsgeschwindigkeit der Beschichtung.

Die Kernreaktion: Aufbau des Films

Dies ist das zentrale Ereignis des CVD-Prozesses, bei dem die gasförmigen Chemikalien auf der Oberfläche des Substrats in einen festen Metallfilm umgewandelt werden.

Adsorption und Aktivierung

Wenn die Vorläufergasmoleküle die heiße Substratoberfläche erreichen, haften sie in einem Prozess namens Adsorption an der Oberfläche. Die thermische Energie des heißen Substrats aktiviert die Moleküle und liefert die Energie, die zum Brechen ihrer chemischen Bindungen erforderlich ist.

Das Abscheidungsereignis

Nach der Aktivierung durchlaufen die Vorläufermoleküle eine chemische Reaktion direkt auf der Oberfläche. Sie zersetzen sich und scheiden die gewünschten Metallatome auf dem Substrat ab. Dieser Prozess baut den Film Schicht für Schicht mit atomarer Präzision auf.

Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt auch gasförmige Nebenprodukte (Byproducts). Wenn beispielsweise Wolframhexafluorid (WF₆) Wolfram abscheidet, wird Fluoridgas freigesetzt. Diese Abfallprodukte werden kontinuierlich aus der Reaktionskammer abgepumpt, um zu verhindern, dass sie den Film verunreinigen oder den Abscheidungsprozess stören.

Kompromisse und Kontrollen verstehen

CVD ist eine leistungsstarke Technik, aber ihr Erfolg hängt von der Balance konkurrierender Faktoren ab. Die Qualität des Films wird dadurch bestimmt, welcher Schritt im Prozess der Engpass ist.

Massentransport vs. kinetische Kontrolle

Die Abscheidungsgeschwindigkeit wird typischerweise durch einen von zwei Faktoren begrenzt. Bei niedrigeren Temperaturen wird der Prozess kinetisch kontrolliert, was bedeutet, dass der Engpass die Geschwindigkeit der chemischen Reaktion auf der Oberfläche selbst ist.

Bei höheren Temperaturen wird der Prozess massentransportkontrolliert. Die Oberflächenreaktion ist sehr schnell, sodass der Engpass die Rate ist, mit der das Vorläufergas durch die Grenzschicht an die Oberfläche geliefert werden kann. Das Verständnis dieser Balance ist der Schlüssel zur Kontrolle der Filmgleichmäßigkeit.

Die Rolle von Temperatur und Druck

Die Temperatur ist der wichtigste Hebel zur Steuerung der Reaktionsgeschwindigkeit. Höhere Temperaturen führen im Allgemeinen zu einer schnelleren Abscheidung. Auch der Kammerdruck ist entscheidend, da er die Gasflussdynamik und die Konzentration der Reaktanden an der Substratoberfläche beeinflusst.

Gleichmäßigkeit ist nicht garantiert

Die Erzielung einer perfekt gleichmäßigen Schichtdicke, insbesondere über einer komplexen Form, ist eine erhebliche technische Herausforderung. Sie erfordert eine präzise Kontrolle der Temperaturverteilung über das Substrat und der Fluiddynamik des Gasflusses in der Kammer.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des CVD-Prozesses werden auf der Grundlage des gewünschten Ergebnisses für den Metallfilm abgestimmt.

- Wenn Ihr Hauptaugenmerk auf der Filmreinheit liegt: Ihre Kontrolle über die Reinheit des Vorläufergases und die Sauberkeit der Vakuumkammer ist der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Schichtdicke liegt: Sie müssen die Gasflusssdynamik und die Temperaturverteilung über das gesamte Substrat sorgfältig konstruieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgeschwindigkeit liegt: Sie müssen bei höheren Temperaturen in einem massentransportbegrenzten Regime arbeiten, was eine Optimierung der Vorläuferkonzentration und der Durchflussraten erfordert.

Letztendlich ist die chemische Gasphasenabscheidung ein Prozess der disziplinierten, atomaren Ingenieurskunst, bei dem Chemie und Physik genutzt werden, um Materialien von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Substratvorbereitung | Erhitzen in Vakuumkammer (1000–1100 °C) | Verunreinigungen entfernen, Oberfläche aktivieren |

| Vorläufereinführung | Einleiten von Gasen wie WF₆ (für Wolfram) | Metallatome in flüchtiger Form zuführen |

| Massentransport | Gasdiffusion durch die Grenzschicht | Vorläufer an die Substratoberfläche liefern |

| Oberflächenreaktion | Adsorption, Zersetzung, Abscheidung | Metallfilm Schicht für Schicht aufbauen |

| Nebenproduktentfernung | Abpumpen von Abfallgasen (z. B. Fluor) | Kontamination verhindern, Prozessreinheit aufrechterhalten |

Sind Sie bereit, atomare Präzision bei Ihren Metallabscheidungsprozessen zu erreichen? KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für CVD-Anwendungen. Unsere Lösungen helfen Ihnen, Temperatur, Druck und Gasfluss präzise zu steuern – und gewährleisten so hochreine, gleichmäßige Metallfilme für Ihre Forschungs- oder Produktionsanforderungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs