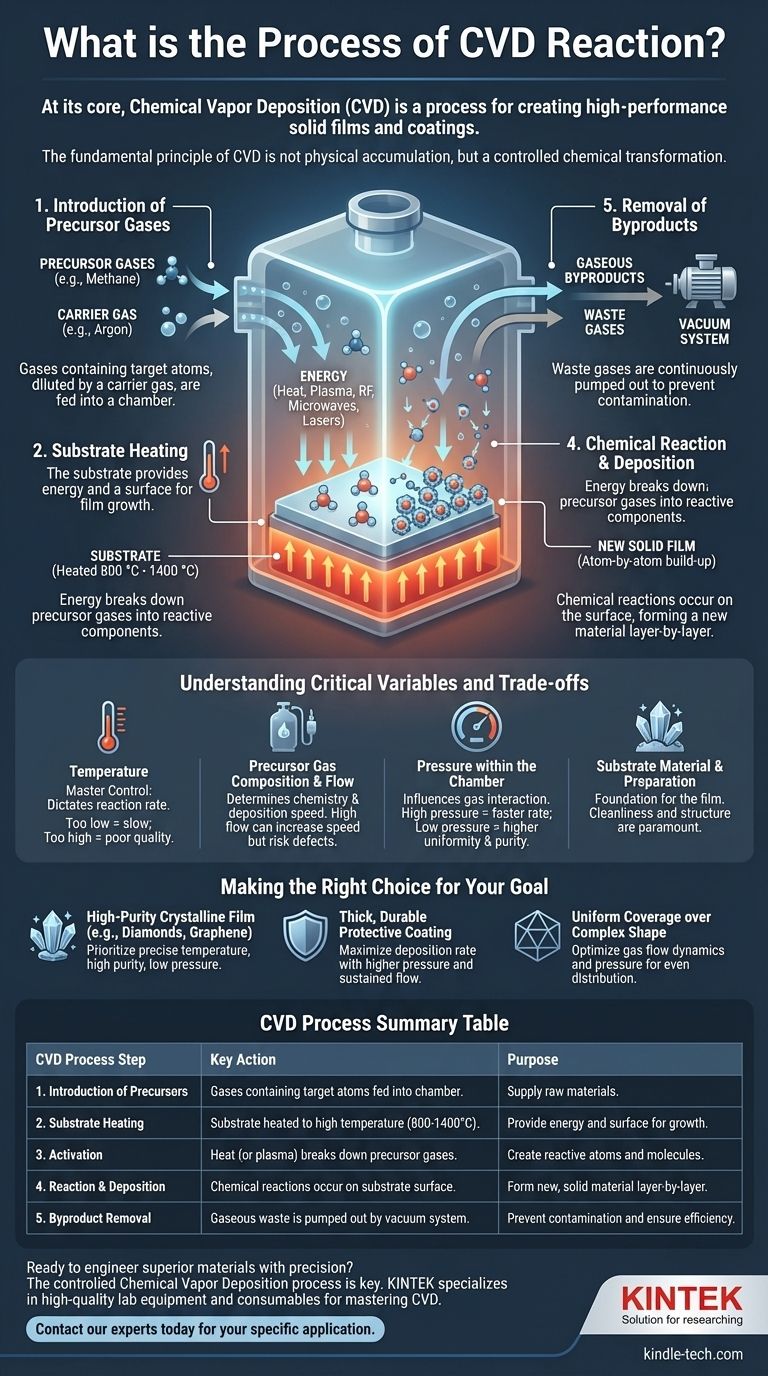

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Herstellung von Hochleistungs-Feststofffilmen und -beschichtungen. Es funktioniert, indem reaktive Gase in eine Kammer geleitet werden, wo sie mit einer beheizten Oberfläche, dem sogenannten Substrat, interagieren. Diese Hochtemperaturumgebung löst eine chemische Reaktion aus, wodurch sich die Gase zersetzen und ein neues festes Material Schicht für Schicht direkt auf der Substratoberfläche abscheiden.

Das Grundprinzip der CVD ist nicht die physikalische Akkumulation, sondern eine kontrollierte chemische Umwandlung. Es nutzt Energie, um stabile Precursor-Gase in reaktive Komponenten zu zerlegen, die dann Atom für Atom ein neues, festes Material auf einer vorbereiteten Oberfläche aufbauen.

Eine Schritt-für-Schritt-Aufschlüsselung des CVD-Prozesses

Um CVD wirklich zu verstehen, müssen wir es als eine Abfolge sorgfältig kontrollierter Ereignisse betrachten. Jeder Schritt ist entscheidend für die Bildung eines hochwertigen, gleichmäßigen Films.

Einführung von Precursor-Gasen

Der Prozess beginnt mit der Zufuhr eines oder mehrerer Gase, sogenannter Precursoren, in eine Reaktionskammer. Diese Gase enthalten die spezifischen Atome, die für den endgültigen Film benötigt werden (z. B. Methan für einen Kohlenstofffilm).

Oft werden diese Precursoren mit einem Trägergas gemischt, einem inerten Gas wie Argon. Dies hilft, die Reaktanten zu verdünnen und ihren Fluss und ihre Verteilung innerhalb der Kammer zu steuern.

Die Rolle des Substrats

Im Inneren der Kammer befindet sich das Substrat – das zu beschichtende Material. Dies ist keine passive Komponente; es wird aktiv auf eine präzise, hohe Temperatur erhitzt, oft zwischen 800 °C und 1400 °C.

Das Substrat erfüllt zwei Zwecke. Erstens liefert seine hohe Temperatur die notwendige Energie, um die chemische Reaktion einzuleiten. Zweitens bietet es die physikalische Oberfläche für die Keimbildung und das Wachstum des neuen Films.

Aktivierung durch Energie

Wärme ist die primäre Energiequelle in den meisten CVD-Prozessen. Wenn die Precursor-Gase das heiße Substrat berühren, erhalten sie genügend thermische Energie, damit ihre chemischen Bindungen brechen.

In einigen fortgeschrittenen CVD-Methoden werden andere Energiequellen wie HF-Plasma, Mikrowellen oder Laser verwendet, um die Gase zu ionisieren. Dies zerlegt sie in reaktivere Radikale, wodurch der Prozess bei niedrigeren Temperaturen ablaufen kann.

Die chemische Reaktion und Abscheidung

Sobald die Precursor-Gase in reaktive Atome und Moleküle zerlegt sind, diffundieren sie über die Substratoberfläche.

Eine Reihe chemischer Reaktionen findet direkt auf dieser Oberfläche statt. Diese Reaktionen setzen die Bestandteile zu einem neuen, stabilen, festen Material zusammen und bilden einen dünnen Film, der fest am Substrat haftet. In vielen Fällen wirkt die Substratoberfläche selbst als Katalysator und erleichtert diese Reaktionen.

Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den gewünschten Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte.

Diese Abgase werden kontinuierlich durch ein Vakuumsystem aus der Kammer entfernt. Dieser Schritt ist entscheidend, um eine Kontamination des Films zu verhindern und die Abscheidungsreaktion effizient ablaufen zu lassen.

Die kritischen Variablen und Kompromisse verstehen

Die Qualität, Dicke und Struktur eines CVD-gewachsenen Films sind kein Zufall. Sie sind das direkte Ergebnis der sorgfältigen Kontrolle mehrerer Prozessvariablen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Beherrschung der Technik.

Temperatur als Hauptkontrolle

Die Substrattemperatur ist die kritischste Variable im gesamten Prozess. Sie bestimmt direkt die Geschwindigkeit der chemischen Reaktionen.

Eine zu niedrige Temperatur führt zu einer langsamen oder nicht vorhandenen Reaktion. Eine zu hohe Temperatur kann zu einer schlechten Filmqualität oder unerwünschten Gasphasenreaktionen abseits des Substrats führen.

Precursor-Gaszusammensetzung und -fluss

Die Art und Konzentration der Precursor-Gase bestimmen die Chemie des Endfilms. Die Flussrate, mit der diese Gase eingeführt werden, ist ebenfalls entscheidend.

Eine hohe Flussrate kann die Abscheidungsgeschwindigkeit erhöhen, aber wenn sie zu schnell ist, haben die Reaktanten möglicherweise nicht genügend Zeit, um auf der Oberfläche richtig zu reagieren, was zu Defekten führt.

Druck innerhalb der Kammer

Der Druck in der Reaktionskammer beeinflusst, wie die Gasmoleküle sich bewegen und interagieren.

Höhere Drücke können die Abscheidungsraten erhöhen, aber die Gleichmäßigkeit der Beschichtung verringern. Niedrigere Drücke führen oft zu gleichmäßigeren, reineren Filmen, aber mit einer langsameren Rate.

Substratmaterial und -vorbereitung

Das Substrat ist die Grundlage des Films. Seine eigene chemische Zusammensetzung kann die Reaktion beeinflussen und manchmal als Katalysator wirken, wie beim Wachstum von Graphen auf Kupfer.

Darüber hinaus sind die Sauberkeit und die kristalline Struktur der Substratoberfläche von größter Bedeutung, da jede Unvollkommenheit in den wachsenden Film übertragen werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des CVD-Prozesses besteht darin, diese Variablen auszugleichen, um ein bestimmtes Ergebnis zu erzielen. Ihr primäres Ziel bestimmt Ihren Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreinen kristallinen Films liegt (wie Diamanten oder Graphen): Sie müssen die präzise Kontrolle über die Substrattemperatur, die Reinheit des Precursors und niedrige Kammerdrücke priorisieren.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer dicken, dauerhaften Schutzschicht liegt: Sie werden wahrscheinlich höhere Drücke und anhaltende Precursor-Flussraten verwenden, um die Abscheidungsrate zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Abdeckung über eine komplexe Form liegt: Ihre größte Herausforderung besteht darin, die Gasströmungsdynamik und den Druck zu optimieren, um sicherzustellen, dass die Reaktanten alle Oberflächen gleichmäßig erreichen.

Durch das Verständnis dieser Kernprozessschritte und ihrer steuernden Variablen können Sie die chemische Gasphasenabscheidung effektiv nutzen, um Materialien Atom für Atom zu konstruieren.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Einführung von Precursoren | Gase, die Zielatome enthalten, werden in eine Kammer geleitet. | Bereitstellung der Rohmaterialien für den Film. |

| 2. Substratheizung | Das Substrat wird auf eine hohe Temperatur (800-1400°C) erhitzt. | Bereitstellung von Energie für die Reaktion und einer Oberfläche für das Wachstum. |

| 3. Aktivierung | Wärme (oder Plasma) zerlegt die Precursor-Gase. | Erzeugung reaktiver Atome und Moleküle. |

| 4. Reaktion & Abscheidung | Chemische Reaktionen finden auf der Substratoberfläche statt. | Bildung eines neuen, festen Materials Schicht für Schicht. |

| 5. Entfernung von Nebenprodukten | Gasförmige Abfälle werden durch ein Vakuumsystem abgepumpt. | Verhinderung von Kontamination und Sicherstellung der Reaktionseffizienz. |

Bereit, überlegene Materialien präzise zu konstruieren?

Der kontrollierte CVD-Prozess ist der Schlüssel zur Herstellung von Hochleistungsfilmen für Halbleiter, Schutzschichten und fortschrittliche Materialien wie Graphen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien – von Reaktoren bis hin zu Precursor-Gasen –, die Ihr Labor benötigt, um CVD zu meistern.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte CVD-Lösung für Ihre Forschungs- und Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung