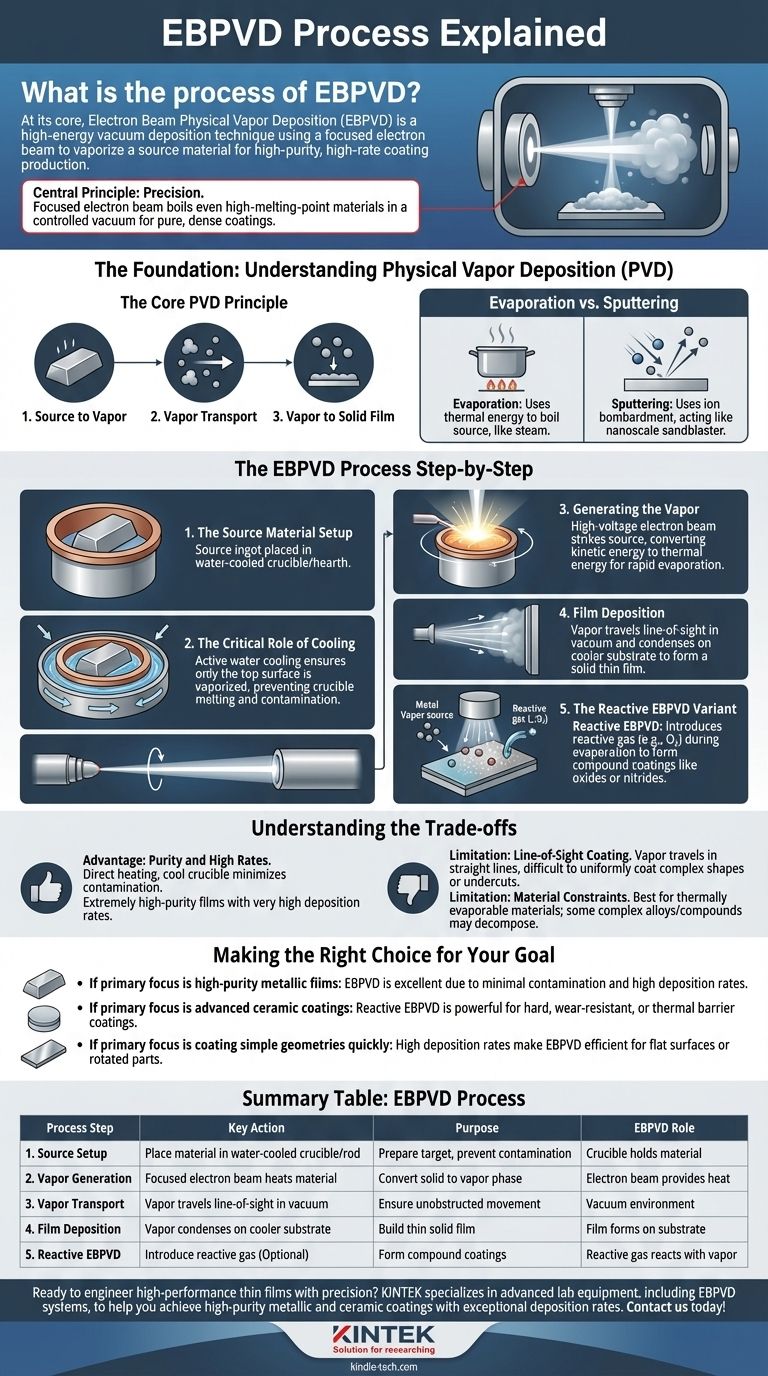

Im Kern ist die Elektronenstrahl-Physikalische-Gasphasenabscheidung (EBPVD) eine Vakuumabscheidungstechnik, bei der ein energiereicher Elektronenstrahl verwendet wird, um ein Quellmaterial zu erhitzen und zu verdampfen. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einem kühleren Substrat, wodurch Atom für Atom eine dünne Schicht oder Beschichtung aufgebaut wird. Der gesamte Prozess wird für seine Fähigkeit geschätzt, hochreine Beschichtungen mit sehr hohen Abscheideraten zu erzeugen.

Das zentrale Prinzip der EBPVD ist ihre Präzision. Durch die Verwendung eines fokussierten Elektronenstrahls als Wärmequelle kann sie selbst Materialien mit sehr hohen Schmelzpunkten zum Sieden bringen, wodurch der entstehende Dampf in einer hochkontrollierten Vakuumumgebung außergewöhnlich reine und dichte Beschichtungen bildet.

Die Grundlage: Verständnis der Physikalischen Gasphasenabscheidung (PVD)

Um die Besonderheiten der EBPVD zu verstehen, ist es wichtig, zunächst die breitere Kategorie der Techniken zu verstehen, zu der sie gehört: die Physikalische Gasphasenabscheidung (PVD).

### Das Kernprinzip der PVD

Alle PVD-Prozesse folgen einer grundlegenden Abfolge von drei Schritten.

- Ein festes oder flüssiges Quellmaterial wird in einen Dampf umgewandelt.

- Dieser Dampf wird durch eine Niederdruckumgebung (Vakuum) transportiert.

- Der Dampf kondensiert auf einem Zielobjekt (dem Substrat) und bildet eine feste Beschichtung.

### Verdampfung vs. Sputtern

PVD-Techniken werden im Allgemeinen in zwei Familien unterteilt, je nachdem, wie sie den Dampf erzeugen. EBPVD ist eine Form der Verdampfung, die thermische Energie nutzt, um das Quellmaterial zu sieden, ähnlich wie kochendes Wasser Dampf erzeugt.

Die andere Familie ist das Sputtern, das den Einsatz von energiereichem Ionenbeschuss nutzt, um Atome physisch aus dem Quellmaterial herauszuschlagen, was wie ein nanoskaliger Sandstrahler wirkt.

Der EBPVD-Prozess Schritt für Schritt

Die EBPVD-Methode folgt einem präzisen Arbeitsablauf in einer Vakuumkammer, um ihre hochkontrollierten Ergebnisse zu erzielen.

### Die Einrichtung des Quellmaterials

Das Ausgangsmaterial, oft als Barren bezeichnet, wird in einem wassergekühlten Kupfertiegel oder Herd platziert. Alternativ kann das Material in Form eines Stabes vorliegen, der in einer Fassung montiert ist.

### Die entscheidende Rolle der Kühlung

Der Tiegel oder die Fassung muss aktiv gekühlt werden, typischerweise durch zirkulierendes Wasser. Dies ist entscheidend, da es sicherstellt, dass nur die Oberflächenschicht des Quellmaterials durch den Elektronenstrahl verdampft wird, wodurch verhindert wird, dass der Tiegel selbst schmilzt und die Schicht kontaminiert.

### Erzeugung des Dampfes

Ein Hochspannungsnetzteil erzeugt einen fokussierten Elektronenstrahl. Dieser Strahl wird magnetisch gesteuert, um auf die Oberfläche des Quellmaterials zu treffen. Die intensive kinetische Energie der Elektronen wird in thermische Energie umgewandelt, wodurch das Material schnell über seinen Siedepunkt erhitzt wird und es zu verdampfen beginnt.

### Schichtabscheidung

Der entstehende Dampf aus Atomen oder Molekülen bewegt sich in einer geraden Sichtlinie durch die Vakuumkammer. Wenn diese Dampfwolke das relativ kühle Substrat erreicht, kondensiert sie und bildet einen dünnen, festen Film.

### Die Variante der reaktiven EBPVD

Zur Herstellung von keramischen oder Verbundwerkstoffschichten wird eine Technik namens reaktive EBPVD eingesetzt. Bei diesem Verfahren wird das Metall wie gewohnt verdampft, aber ein reaktives Gas (wie Sauerstoff für Oxide oder Acetylen für Carbide) wird in die Kammer eingeleitet. Die verdampften Metallatome reagieren in der Nähe des Substrats mit dem Gas, um die gewünschte Verbundschicht zu bilden.

Verständnis der Kompromisse

Wie jeder spezialisierte Prozess hat EBPVD deutliche Vorteile und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

### Vorteil: Reinheit und hohe Raten

Da der Elektronenstrahl das Quellmaterial direkt erhitzt und der Tiegel kühl bleibt, gibt es sehr wenig Kontamination. Dies führt zu extrem reinen Schichten. Der Prozess kann auch im Vergleich zu anderen Methoden sehr hohe Abscheideraten erzielen.

### Einschränkung: Beschichtung in Sichtlinie

Der Dampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer Formen mit Hinterschneidungen oder verdeckten Oberflächen ohne ausgefeilte Substratmanipulation.

### Einschränkung: Materialbeschränkungen

Der EBPVD-Prozess eignet sich am besten für Materialien, die thermisch verdampft werden können, ohne sich zu zersetzen. Bestimmte komplexe Legierungen oder Verbindungen sind für diese Technik möglicherweise nicht geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis für Ihr Material oder Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Metallschichten liegt: EBPVD ist aufgrund seiner direkten Heizmethode, die Kontamination minimiert und hohe Abscheideraten ermöglicht, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramikbeschichtungen liegt: Reaktive EBPVD bietet eine leistungsstarke Methode zur Herstellung harter, verschleißfester oder wärmeisolierender Beschichtungen wie Oxide und Nitride.

- Wenn Ihr Hauptaugenmerk auf der schnellen Beschichtung einfacher Geometrien liegt: Die hohen Abscheideraten von EBPVD machen es sehr effizient für die Beschichtung relativ flacher Oberflächen oder von Teilen, die leicht gedreht werden können, um alle Seiten dem Dampfstrom auszusetzen.

Letztendlich ermöglicht Ihnen das Verständnis des EBPVD-Prozesses die Auswahl einer hochkontrollierten Methode zur Entwicklung fortschrittlicher, leistungsstarker Dünnschichten.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Quelleneinrichtung | Material in wassergekühltem Tiegel/Stab platzieren | Vorbereitung des Zielmaterials zur Verdampfung, Vermeidung von Kontamination |

| 2. Dampferzeugung | Fokussierter Elektronenstrahl erhitzt Material zur Verdampfung | Umwandlung von festem Material in eine Dampfphase unter Verwendung präziser thermischer Energie |

| 3. Dampftransport | Dampf bewegt sich in Sichtlinie durch das Vakuum | Sicherstellen, dass sich Atome/Moleküle ungehindert zum Substrat bewegen |

| 4. Schichtabscheidung | Dampf kondensiert auf kühlerem Substrat | Aufbau einer dünnen, festen Schicht Atom für Atom auf der Zielfläche |

| 5. Reaktive EBPVD (Optional) | Einführung eines reaktiven Gases (z. B. O₂, N₂) während der Verdampfung | Direkte Bildung von Verbundbeschichtungen wie Oxiden oder Nitriden auf dem Substrat |

Bereit, Hochleistungsdünnschichten präzise zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich EBPVD-Systeme, um Sie bei der Erzielung hochreiner metallischer und keramischer Beschichtungen mit außergewöhnlichen Abscheideraten zu unterstützen. Ob Sie verschleißfeste Oberflächen, Wärmebarrieren oder reine Metallfilme entwickeln – unsere Expertise stellt sicher, dass Sie die richtige Lösung für die einzigartigen Anforderungen Ihres Labors erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere EBPVD-Technologie Ihre Forschungs- und Produktionsziele beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Dreidimensionales elektromagnetisches Siebinstrument

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen