Im Kern ist der Sintermetallherstellungsprozess eine Methode zur Herstellung fester Metallkomponenten aus Metallpulvern, ohne das Material zu schmelzen. Er umfasst hauptsächlich drei verschiedene Stufen: das Mischen der gewünschten Metallpulver, deren Verdichtung unter hohem Druck zu einer vorläufigen Form und das Erhitzen dieser Form in einem Ofen, um die Partikel zu einem fertigen Teil zu verbinden.

Sintern ist nicht nur eine Fertigungstechnik; es ist ein strategischer Ansatz der Pulvermetallurgie. Es zeichnet sich durch die Herstellung komplexer, endkonturnaher Teile in großen Stückzahlen aus und bietet eine kostengünstige Alternative zur traditionellen Zerspanung, indem Materialabfall und Nachbearbeitung minimiert werden.

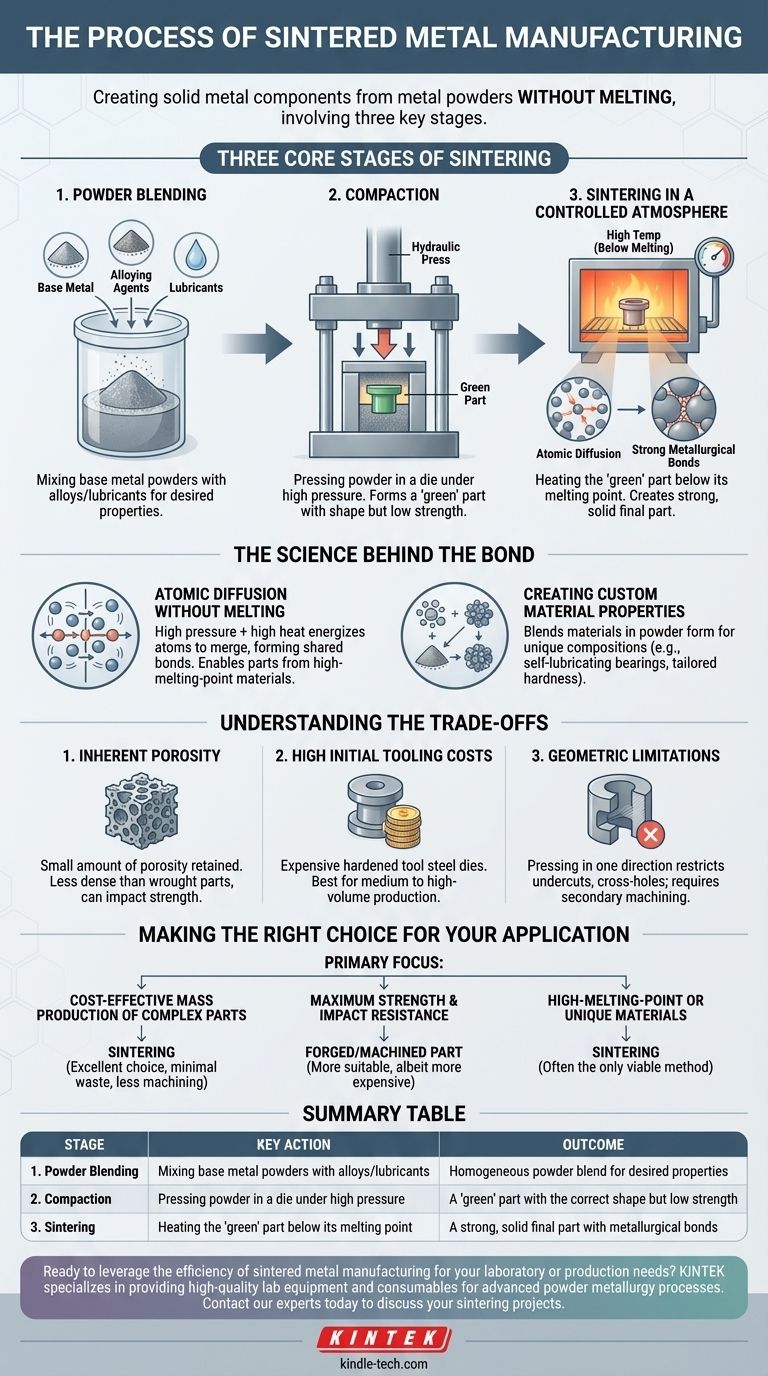

Die drei Kernstufen des Sinterns

Die Herstellung eines Sinterteils ist ein präziser, sequenzieller Vorgang. Jede Stufe baut auf der vorherigen auf, um loses Pulver in eine langlebige, funktionale Komponente zu verwandeln.

Stufe 1: Pulvermischen

Der Prozess beginnt mit dem Rohmaterial: Metall in Pulverform. Die spezifische Zusammensetzung wird gewählt, um die erforderlichen mechanischen und physikalischen Eigenschaften des fertigen Teils zu erreichen.

Dieses Basispulver, oft Eisen, Kupfer, Nickel oder eine Legierung, wird präzise mit anderen Elementen gemischt. Dazu können Legierungselemente wie Molybdän für die Festigkeit oder Schmierstoffe gehören, die in der nächsten Stufe hilfreich sein werden.

Stufe 2: Verdichtung zu einem „Grünling“

Das gemischte Pulver wird in eine Matrizenkavität gefüllt, die der gewünschten Geometrie des Bauteils entspricht. Eine Presse übt dann immensen Druck (typischerweise in Tonnen pro Quadratzoll gemessen) auf das Pulver aus.

Diese Kraft verdichtet die Partikel, eliminiert den größten Teil der Luft zwischen ihnen und verbindet sie mechanisch. Das resultierende Bauteil, bekannt als „Grünling“, hat die Form des Endprodukts und genügend Integrität, um gehandhabt zu werden, hat aber noch nicht seine endgültige Festigkeit erreicht.

Stufe 3: Sintern in kontrollierter Atmosphäre

Der „Grünling“ wird in einen Sinterofen gebracht. Der Ofen erhitzt das Teil auf eine hohe Temperatur, entscheidend ist, unterhalb des Schmelzpunktes des primären Metalls.

Diese Wärme löst die atomare Diffusion aus. Die Atome auf den Oberflächen der einzelnen Pulverpartikel wandern über die Grenzen hinweg, verschmelzen die Partikel miteinander und bilden starke metallurgische Bindungen. Dieser Prozess verbrennt auch die beim Mischen hinzugefügten Schmierstoffe und reduziert Oberflächenoxide, wodurch ein sauberes, festes und deutlich stärkeres Endstück entsteht.

Die Wissenschaft hinter der Bindung

Zu verstehen, warum Sintern funktioniert, ist der Schlüssel zur Wertschätzung seines Nutzens. Der Prozess unterscheidet sich grundlegend vom Gießen, das auf Schmelzen und Erstarren beruht.

Atomare Diffusion ohne Schmelzen

Stellen Sie sich Sintern als das Erzwingen des Verschmelzens fester Partikel vor. Die Kombination aus hohem Druck während der Verdichtung und hoher Hitze während des Sinterns energetisiert die Atome, wodurch sie sich bewegen und neue, gemeinsame Bindungen zwischen den Partikeln bilden.

Dies ermöglicht die Herstellung von Teilen aus Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram und Molybdän, die mit traditionellen Schmelzmethoden unpraktisch oder unmöglich zu formen sind.

Schaffung individueller Materialeigenschaften

Da der Prozess mit einer Pulvermischung beginnt, ermöglicht das Sintern die Schaffung einzigartiger Materialzusammensetzungen. Metalle und andere Elemente, die im geschmolzenen Zustand nicht leicht legieren, können in Pulverform kombiniert werden.

Dies ermöglicht die Entwicklung von Materialien mit spezifischen Eigenschaften, wie selbstschmierenden Lagern (durch Imprägnierung der inhärenten Porosität des Teils mit Öl) oder Materialien mit maßgeschneiderter Härte und Verschleißfestigkeit.

Die Kompromisse des Sinterns verstehen

Kein Herstellungsverfahren ist für jede Anwendung perfekt. Objektivität erfordert die Anerkennung der Grenzen des Sinterns.

Inhärente Porosität und Dichte

Sinterteile behalten fast immer eine geringe Porosität. Infolgedessen sind sie typischerweise weniger dicht als Teile, die aus Walzstangen oder Schmiedeteilen hergestellt werden. Dies kann die Zugfestigkeit und Ermüdungsbeständigkeit beeinträchtigen.

Hohe anfängliche Werkzeugkosten

Die für die Verdichtungsstufe erforderlichen Matrizen werden aus gehärtetem Werkzeugstahl hergestellt und können teuer in der Produktion sein. Diese Anfangsinvestition bedeutet, dass Sintern am kostengünstigsten für mittlere bis hohe Produktionsmengen ist, bei denen die Werkzeugkosten über Tausende von Teilen amortisiert werden können.

Geometrische Einschränkungen

Obwohl Sintern hervorragend für komplexe Formen geeignet ist, gibt es Einschränkungen. Der Prozess beruht auf dem Pressen von Pulver in eine einzige Richtung. Merkmale wie Hinterschneidungen, Querbohrungen oder Gewinde, die nicht parallel zur Pressrichtung verlaufen, können nicht direkt geformt werden und müssen in sekundären Bearbeitungsvorgängen hinzugefügt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Sinterns hängt ganz von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Teile liegt: Sintern ist eine ausgezeichnete Wahl, da es endkonturnahe Bauteile mit minimalem Materialabfall erzeugt und die Notwendigkeit einer sekundären Bearbeitung reduziert oder eliminiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Schlagfestigkeit liegt: Ein geschmiedetes oder vollständig bearbeitetes Teil aus Walzmetall kann eine geeignetere, wenn auch teurere Alternative für kritische, hochbelastete Anwendungen sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus hochschmelzenden oder einzigartigen Materialien liegt: Sintern ist oft die einzige kommerziell praktikable Methode zur Verarbeitung von Metallen wie Wolfram oder zur Herstellung kundenspezifischer Verbundwerkstoffe.

Letztendlich befähigt Sie das Verständnis des Sinterprozesses, seine einzigartigen Fähigkeiten für eine effiziente und innovative Komponentenfertigung zu nutzen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Pulvermischen | Mischen von Basismetallpulvern mit Legierungen/Schmierstoffen | Homogene Pulvermischung für gewünschte Eigenschaften |

| 2. Verdichtung | Pressen des Pulvers in einer Matrize unter hohem Druck | Ein „Grünling“ mit der richtigen Form, aber geringer Festigkeit |

| 3. Sintern | Erhitzen des „Grünlings“ unterhalb seines Schmelzpunktes | Ein starkes, festes Endteil mit metallurgischen Bindungen |

Bereit, die Effizienz der Sintermetallherstellung für Ihre Labor- oder Produktionsanforderungen zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche pulvermetallurgische Prozesse unerlässlich sind. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unser Fachwissen und unsere zuverlässigen Produkte können Ihnen helfen, präzise Ergebnisse zu erzielen und Abfall zu reduzieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinterprojekte unterstützen und Ihre Fertigungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist ein Sinterofen? Ein Leitfaden zur Hochtemperatur-Materialverarbeitung

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C

- Welche verschiedenen Sinterverfahren gibt es? Wählen Sie das richtige Verfahren für Ihr Material

- Was sind die Hauptvorteile des Vakuumsinterns? Erreichen Sie überlegene Reinheit und Leistung

- Was ist der Druck für das Vakuumsintern? Optimale Materialreinheit und -dichte erreichen