Im Wesentlichen ist das Vakuumlöten ein hochreines Fügeverfahren, bei dem ein spezieller Ofen verwendet wird, um eine starke, saubere Verbindung zwischen Metallkomponenten ohne den Einsatz von chemischen Flussmitteln herzustellen. Der Prozess beinhaltet das Erhitzen einer Baugruppe in einer Unterdruckumgebung, um ein Füllmetall zu schmelzen, das in die engen Spalten zwischen den Grundteilen fließt und erstarrt, um eine dauerhafte, metallurgische Verbindung zu bilden.

Der Hauptvorteil des Vakuumlötens besteht nicht nur darin, Metalle zu verbinden, sondern dies in einer Umgebung zu tun, die Oxide und Verunreinigungen aktiv verhindert und entfernt. Das Vakuum selbst wirkt als „Flussmittel“ und gewährleistet eine außergewöhnlich starke und saubere Verbindung, die mit vielen herkömmlichen Methoden nicht erreichbar ist.

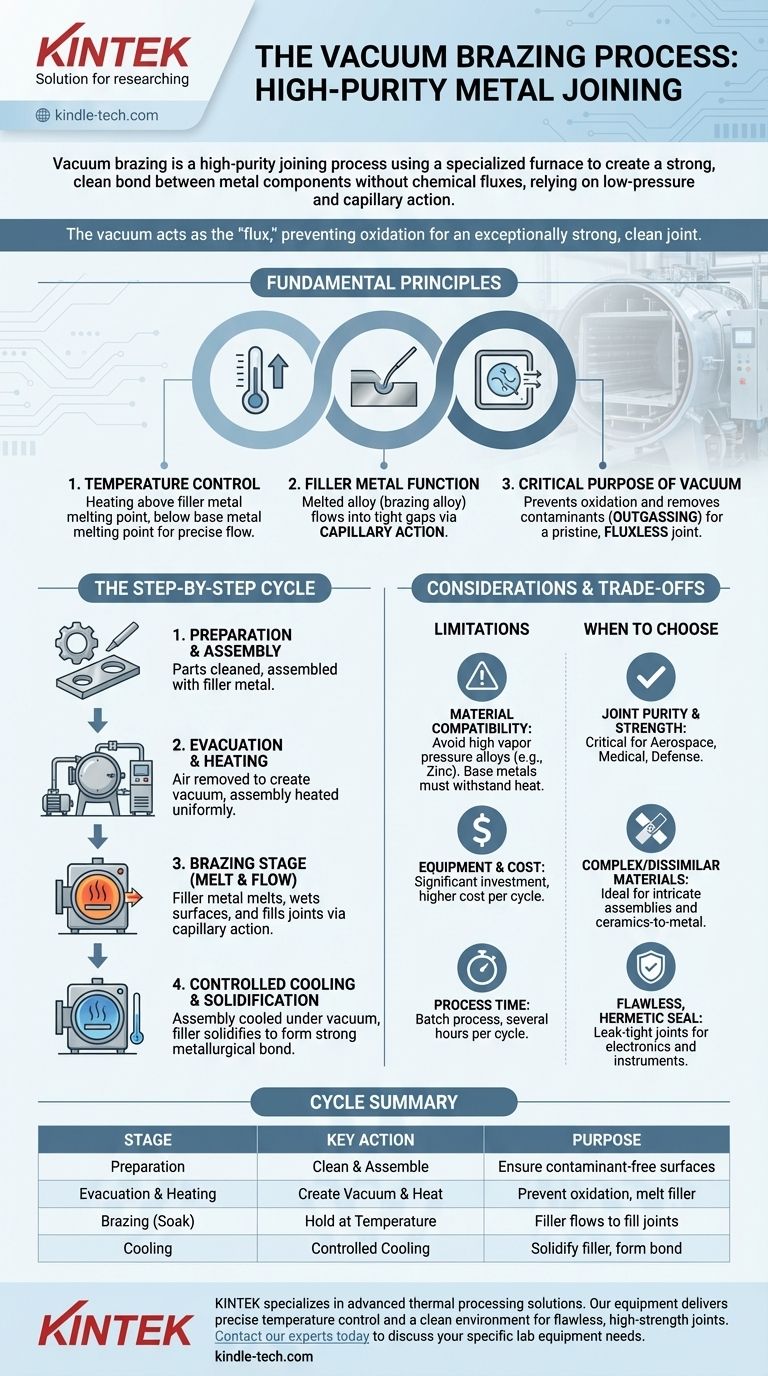

Die Grundprinzipien des Vakuumlötens

Um den Prozess zu verstehen, müssen Sie zunächst die drei Kernprinzipien erfassen, die ihn ermöglichen: kontrollierte Temperatur, das Verhalten des Füllmetalls und die Funktion des Vakuums.

Die Rolle der Temperaturkontrolle

Der gesamte Prozess hängt von einer präzisen Temperaturführung ab. Die Baugruppe wird auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Füllmetalls liegt, aber unter dem Schmelzpunkt der zu verbindenden Grundmetalle.

Diese präzise Erwärmung ermöglicht es dem Füllmetall, flüssig zu werden und zu fließen, ohne die Komponenten selbst zu schmelzen oder zu verformen.

Die Funktion des Füllmetalls

Vor dem Erhitzen wird eine dünne Folie, ein Draht oder eine Paste aus Füllmetall (auch Lötlegierung genannt) an die Verbindungsstelle gelegt.

Sobald das flüssige Füllmetall geschmolzen ist, wird es durch ein Phänomen namens Kapillarwirkung in den engen Spalt zwischen den Grundwerkstoffen gezogen. Dies stellt sicher, dass die Verbindung vollständig gefüllt wird und beim Abkühlen eine nahtlose und robuste Verbindung entsteht.

Der entscheidende Zweck des Vakuums

Die Durchführung dieses Prozesses in einem Vakuumofen definiert ihn wirklich. Die Unterdruckumgebung erfüllt mehrere kritische Funktionen.

Erstens verhindert sie Oxidation und andere atmosphärische Reaktionen, die die Verbindung während der Hochtemperaturbegheizung schwächen würden.

Zweitens hilft das Vakuum, bestimmte vorhandene Oxide und flüchtige Verunreinigungen von den Metalloberflächen zu entfernen, ein Prozess, der als Entgasung bekannt ist. Dies führt zu einer makellosen, flussmittelfreien Verbindung, die keine Nachbehandlung zur Entfernung korrosiver Rückstände erfordert.

Der schrittweise Vakuumlötzyklus

Der Lötprozess ist ein sorgfältig kontrollierter Chargenzyklus, der vollständig innerhalb des Vakuumofens stattfindet.

Vorbereitung und Montage

Die Teile müssen gründlich gereinigt und dann in ihrer endgültigen Konfiguration zusammengebaut werden. Das Füllmetall wird sorgfältig entlang der Kanten der Verbindungsstellen platziert, wo es benötigt wird.

Der Ofenzyklus: Evakuierung und Erhitzung

Die gesamte Baugruppe wird in die Ofenkammer geladen. Leistungsstarke Pumpen entfernen dann die Luft, um das erforderliche Niederdruckvakuum zu erzeugen.

Sobald das Vakuum stabil ist, beginnt der Ofen, die Baugruppe in einer kontrollierten, gleichmäßigen Weise auf die festgelegte Löttemperatur zu erhitzen.

Die Lötphase: Schmelzen und Fließen

Der Ofen hält die Baugruppe für eine bestimmte Dauer auf der Löttemperatur oder „badet“ sie darin. Während dieser Zeit schmilzt das Füllmetall, benetzt die Oberflächen der Grundmetalle und fließt durch Kapillarwirkung, um die Verbindungen vollständig zu füllen.

Kontrolliertes Abkühlen und Erstarren

Nachdem das Lötbad abgeschlossen ist, wird die Baugruppe kontrolliert abgekühlt, weiterhin unter Vakuum. Beim Abkühlen erstarrt das Füllmetall und bildet eine starke, dauerhafte metallurgische Verbindung mit beiden Grundmetallen.

Verständnis der Kompromisse und Überlegungen

Obwohl das Vakuumlöten leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Materialverträglichkeit und Legierungsauswahl

Die Wahl der Lötlegierung ist entscheidend. Legierungen, die Elemente mit hohem Dampfdruck enthalten, wie Zink oder Cadmium, müssen vermieden werden, da sie im Vakuum verdampfen und sowohl den Ofen als auch das Teil verunreinigen würden.

Darüber hinaus müssen die Grundmetalle selbst in der Lage sein, den hohen Temperaturen und der Vakuumumgebung standzuhalten, ohne beeinträchtigt zu werden.

Ausrüstung und Kosten

Vakuumöfen stellen eine erhebliche Investition dar. Die Kosten für die Ausrüstung und die Komplexität des Betriebs machen das Vakuumlöten pro Zyklus teurer als das Fackellöten oder Induktionslöten.

Prozesszeit und Durchsatz

Vakuumlöten ist ein Chargenprozess. Ein einzelner Zyklus, einschließlich Evakuierung, Erhitzen, Halten und Abkühlen, kann mehrere Stunden dauern. Dies macht es weniger geeignet für die Massenproduktion mit geringen Kosten, bei der Geschwindigkeit der Hauptantriebsfaktor ist.

Wann Sie sich für das Vakuumlöten entscheiden sollten

Ihre Entscheidung für das Vakuumlöten sollte von den spezifischen Anforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Reinheit und Festigkeit der Verbindung liegt: Wählen Sie Vakuumlöten für kritische Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich oder in der Verteidigung, wo jegliche Verunreinigung oder Flussmittelrückstände zu einem Ausfall führen könnten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder unterschiedlicher Materialien liegt: Die gleichmäßige Erwärmung und die flussmittelfreie Natur des Prozesses machen ihn ideal für komplizierte Baugruppen und zum Verbinden von Materialien wie Keramik mit Metall.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer makellosen, hermetischen Abdichtung liegt: Das Vakuumlöten eignet sich hervorragend zur Herstellung von leckdichten Verbindungen für wissenschaftliche Instrumente, Elektronik und Hochleistungs-Kühlungsanwendungen.

Letztendlich ist die Wahl des Vakuumlötens eine Entscheidung, bei der die metallurgische Integrität und die endgültige Verbindungsqualität über allem anderen stehen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| Vorbereitung | Teile reinigen & mit Füllmetall zusammenbauen | Sicherstellung kontaminationsfreier Oberflächen für die Verbindung |

| Evakuierung & Erhitzung | Vakuum erzeugen & Baugruppe über den Schmelzpunkt des Füllmetalls erhitzen | Oxidation verhindern und das Schmelzen des Füllmetalls ermöglichen |

| Löten (Halten) | Auf Löttemperatur halten | Füllmetall fließt durch Kapillarwirkung, um die Verbindungen zu füllen |

| Abkühlen | Kontrolliertes Abkühlen unter Vakuum | Füllmetall erstarrt und bildet eine dauerhafte Verbindung |

Benötigen Sie einen zuverlässigen Partner für hochreine Metallverbindungen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötanlagen und Verbrauchsmaterialien. Unsere Ausrüstung ist darauf ausgelegt, die präzise Temperaturkontrolle und die saubere Umgebung zu liefern, die für makellose, hochfeste Verbindungen in kritischen Anwendungen wie Luft- und Raumfahrt, Medizingeräten und Elektronik erforderlich sind.

Lassen Sie uns Ihnen helfen, überlegene Verbindungsqualität und metallurgische Integrität zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laborbedürfnisse zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Maschine wird zum Hartlöten verwendet? Wählen Sie die richtige Heizmethode für Ihre Anwendung

- Warum ist ein Vakuum-Hochtemperaturofen für die XTO-Silizierung unerlässlich? Gewährleistung einer reinen Beschichtung für hochschmelzende Metalle

- Was ist der Hauptunterschied zwischen Löten und Hartlöten? Wählen Sie die richtige Methode zur Metallverbindung

- Wie wirkt sich die Verwendung eines Vakuumtrockenschranks auf die Leistung von LiMn2O4 (LMO)-Kathoden aus? Entriegeln Sie die Batteriestabilität

- Warum ist die Temperatur beim Gießen wichtig? Beherrschen Sie die thermische Balance für fehlerfreie Teile

- Welchen Temperaturbereich hat ein Vakuumofen? Von 500°C bis 2200°C für Ihren spezifischen Prozess

- Ist Glühen ein langsamer Prozess? Die entscheidende Rolle der kontrollierten Abkühlung bei der Wärmebehandlung

- Welche Materialien werden für Vakuumkammern verwendet? Wählen Sie das richtige Material für Ihr Vakuumlevel