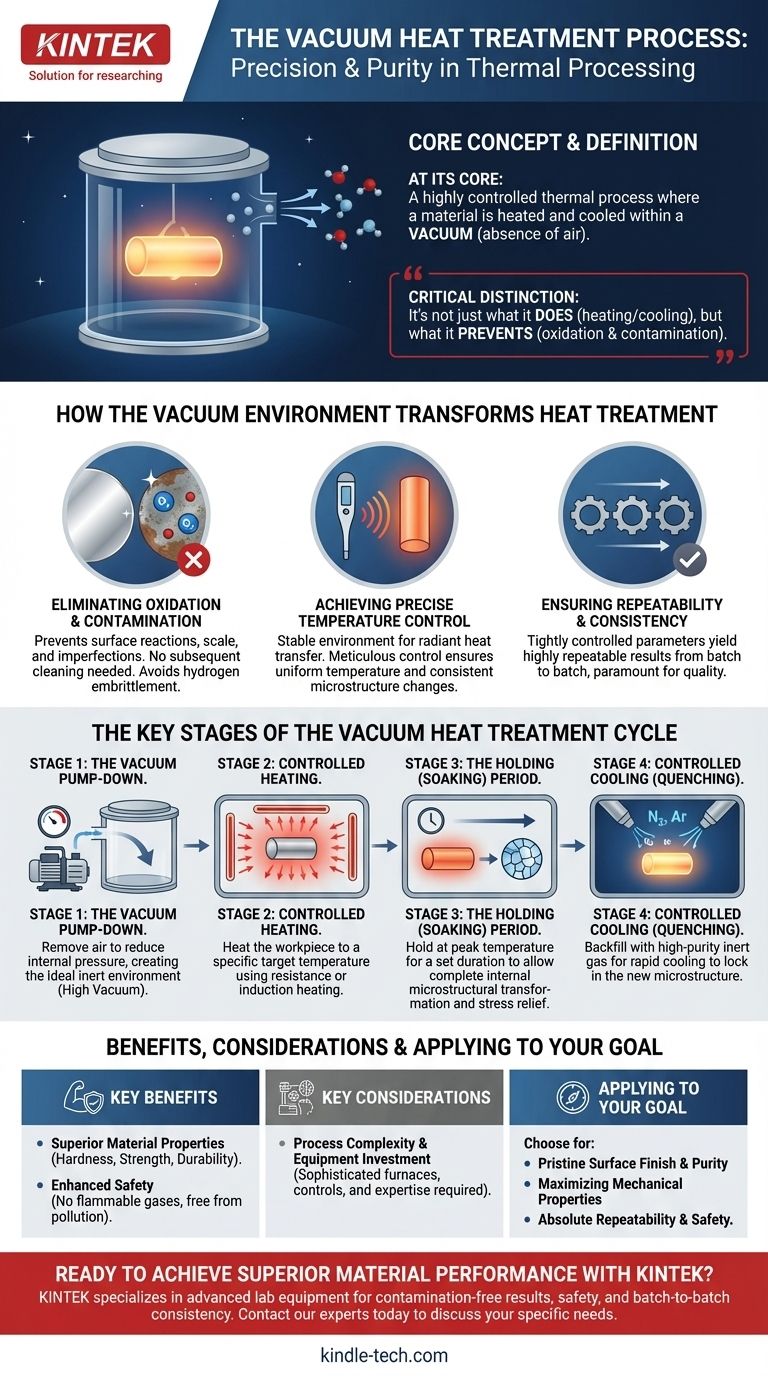

Im Kern ist die Vakuumwärmebehandlung ein hochkontrollierter thermischer Prozess, bei dem ein Material unter Vakuum erhitzt und abgekühlt wird. Dieser Prozess umfasst das Erhitzen des Werkstücks auf eine bestimmte Temperatur, das Halten für eine festgelegte Zeit und das anschließende Abkühlen mit kontrollierter Geschwindigkeit in verschiedenen Medien. Durch die Durchführung dieser Schritte in Abwesenheit von Luft wird die innere Mikrostruktur des Materials grundlegend verändert, wodurch seine Leistung und Qualität verbessert werden, ohne das Risiko einer Oberflächenoxidation oder -kontamination.

Der entscheidende Unterschied bei der Vakuumwärmebehandlung liegt nicht nur darin, was sie tut – Metall erhitzen und abkühlen –, sondern auch darin, was sie verhindert. Durch das Eliminieren von Luft aus der Gleichung werden Oxidation und Kontamination verhindert, was Ingenieuren eine beispiellose Kontrolle über die endgültigen Materialeigenschaften verleiht und ein Maß an Qualität und Konsistenz gewährleistet, das herkömmliche Methoden nicht erreichen können.

Wie die Vakuumumgebung die Wärmebehandlung transformiert

Die Verwendung eines Vakuums ist das definierende Merkmal, das ein überlegenes Maß an Prozesskontrolle bietet. Diese kontrollierte Atmosphäre ist die Quelle der Hauptvorteile dieser Methode gegenüber dem traditionellen Erhitzen in atmosphärischer Umgebung.

Eliminierung von Oxidation und Kontamination

In einem herkömmlichen Ofen reagiert der Sauerstoff in der Luft mit der heißen Metalloberfläche und erzeugt Zunder und andere Unvollkommenheiten. Eine Vakuumumgebung ist definitionsgemäß frei von Sauerstoff.

Dies verhindert jegliche Oberflächenreaktionen, was zu einem sauberen, hellen Bauteil führt, das keine anschließende Reinigung erfordert. Es vermeidet auch schädliche Verunreinigungen und Risiken wie Wasserstoffversprödung.

Erreichen einer präzisen Temperaturkontrolle

Ein Vakuum bietet eine außergewöhnlich stabile und gleichmäßige Umgebung zum Erhitzen. Die Wärmeübertragung erfolgt hauptsächlich durch Strahlung, was eine sorgfältige Kontrolle der Werkstücktemperatur ermöglicht.

Diese Präzision stellt sicher, dass das gesamte Teil gleichmäßig die gewünschte Temperatur erreicht, was für konsistente Änderungen der Mikrostruktur des Materials von entscheidender Bedeutung ist.

Gewährleistung von Wiederholbarkeit und Konsistenz

Da die Prozessparameter so eng kontrolliert werden – vom Vakuumgrad bis zu den Heiz- und Abkühlraten – sind die Ergebnisse hochgradig wiederholbar.

Diese Unveränderlichkeit von Charge zu Charge ist ein erheblicher Vorteil in der Fertigung, wo gleichbleibende Qualität von größter Bedeutung ist.

Die Schlüsselphasen des Vakuumwärmebehandlungszyklus

Der Prozess folgt einem bestimmten, mehrstufigen Zyklus, wobei jeder Schritt eine entscheidende Rolle für das Endergebnis spielt.

Stufe 1: Die Vakuum-Evakuierung

Der Zyklus beginnt damit, dass das Werkstück in eine versiegelte Ofenkammer gelegt wird. Ein Vakuumpumpsystem entfernt dann die Luft und reduziert den Innendruck.

Der erforderliche Vakuumgrad ist entscheidend; ein Hochvakuum entspricht einem niedrigen Druck und schafft die ideale inerte Umgebung für die nachfolgenden Schritte.

Stufe 2: Kontrolliertes Erhitzen

Sobald der angestrebte Vakuumgrad erreicht ist, wird das Werkstück erhitzt. Dies geschieht typischerweise mithilfe von Widerstandsheizelementen oder Induktion.

Das Material wird auf eine geeignete Temperatur gebracht, die für die jeweilige Legierung und das gewünschte Ergebnis festgelegt ist.

Stufe 3: Die Halte- (oder Lösungs-) Periode

Das Werkstück wird für eine bestimmte Dauer auf dieser Höchsttemperatur gehalten. Dieses „Halten“ ermöglicht die vollständige Umwandlung der inneren Struktur des Materials.

Die erforderliche Haltezeit wird sorgfältig auf der Grundlage der effektiven Dicke, Form des Materials und der Gesamtmasse der Ofenladung berechnet. Hier finden Prozesse wie Vakuumaltern statt, um innere Spannungen abzubauen und das Material zu stabilisieren.

Stufe 4: Kontrolliertes Abkühlen (Abschrecken)

Die letzte Stufe ist das Abkühlen des Teils, um die neue Mikrostruktur zu fixieren. In einem Vakuumofen geschieht dies oft durch Rückfüllen der Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon.

Dieses Gas wird auf das Werkstück geblasen, um es schnell abzukühlen. Die Abkühlrate kann durch die Verwendung von Überdruck (bis zu 1,4 bar) weiter beschleunigt werden, was den Abschreckeffekt verstärkt.

Verständnis der wichtigsten Vorteile und Überlegungen

Obwohl die Vorteile erheblich sind, ist es wichtig, den Kontext zu verstehen, in dem dieser Prozess seine Stärken ausspielt.

Hauptvorteil: Überlegene Materialeigenschaften

Das Hauptziel jeder Wärmebehandlung ist die Verbesserung der Materialeigenschaften. Die Vakuumbehandlung zeichnet sich dadurch aus, dass sie die Entwicklung verbesserter Härte, Festigkeit und Haltbarkeit ermöglicht und gleichzeitig innere Spannungen beseitigt.

Hauptvorteil: Verbesserte Sicherheit und Sauberkeit

Der Prozess ist von Natur aus sicherer und sauberer als viele Alternativen. Er verwendet keine brennbaren Gase und ist frei von Umweltverschmutzung und Sauerstoff.

Diese Betriebssicherheit trägt zur Einhaltung von Vorschriften wie OSHA bei und schützt die Mitarbeiter vor gefährlichen Materialien.

Wichtige Überlegung: Prozesskomplexität und Ausrüstung

Um diese überlegenen Ergebnisse zu erzielen, ist eine hochentwickelte Ausrüstung erforderlich. Vakuumöfen, spezielle Pumpsysteme und fortschrittliche Prozesssteuerungen stellen eine erhebliche Investition dar.

Darüber hinaus erfordert die effektive Durchführung des Prozesses Fachwissen in der Berechnung von Haltezeiten und der Steuerung der präzisen Heiz- und Abkühlprofile für verschiedene Materialien und Geometrien.

Anwendung der Vakuumwärmebehandlung auf Ihr Ziel

Die Wahl des richtigen thermischen Prozesses hängt vollständig vom Endziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte und Materialreinheit liegt: Die Vakuumbehandlung ist die definitive Wahl, da ihre sauerstofffreie Umgebung jegliche Oberflächenzunderbildung oder Kontamination verhindert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung mechanischer Eigenschaften und Leistung liegt: Die präzise Kontrolle über das Erhitzen und Abschrecken ermöglicht es Ihnen, die Mikrostruktur des Materials für spezifische Anforderungen an Härte, Festigkeit und Duktilität anzupassen.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und absoluter Wiederholbarkeit liegt: Die automatisierte, geschlossene und hochkontrollierte Natur der Vakuumbehandlung gewährleistet konsistente, zuverlässige Ergebnisse Charge für Charge und eliminiert gleichzeitig die Gefahren brennbarer Gase.

Letztendlich ist die Entscheidung für die Vakuumwärmebehandlung eine bewusste Wahl für unübertroffene Kontrolle, die zu einem höheren Qualitäts- und Leistungsstandard führt.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Evakuierung | Luft aus der Ofenkammer entfernen | Schaffung einer inerten, sauerstofffreien Umgebung |

| 2. Erhitzen | Werkstück auf Solltemperatur erhitzen | Einleitung von Mikrostrukturänderungen |

| 3. Halten | Auf Höchsttemperatur halten | Ermöglicht vollständige innere Umwandlung |

| 4. Abschrecken | Schnell mit Inertgas abkühlen | Fixierung der neuen Mikrostruktur und Eigenschaften |

Bereit, überlegene Materialleistung mit präziser Vakuumwärmebehandlung zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Labore, die höchste Ansprüche an Materialreinheit, Festigkeit und Wiederholbarkeit stellen. Unsere Vakuumöfen und thermischen Verarbeitungslösungen sind darauf ausgelegt, kontaminationsfreie Ergebnisse zu liefern, die Sicherheit zu erhöhen und die Konsistenz von Charge zu Charge zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumwärmebehandlungslösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschungs- und Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service