Das Vakuuminduktionsschmelzen (VIM) ist ein hochkontrollierter Prozess zur Herstellung von außergewöhnlich sauberen Metallen und Legierungen höchster Reinheit. Das Material, oft als „VIM-Metall“ bezeichnet, wird in einer versiegelten Kammer unter tiefem Vakuum mittels elektromagnetischer Induktion geschmolzen. Diese Umgebung verhindert eine Kontamination durch die Atmosphäre und ermöglicht eine präzise Kontrolle der Endchemie, was zu Materialien mit überlegenen mechanischen Eigenschaften führt.

Der Hauptzweck von VIM besteht nicht nur darin, Metall zu schmelzen, sondern es zu veredeln. Durch die Entfernung reaktiver Gase, die in der Luft vorkommen, eliminiert der Prozess Verunreinigungen, welche die Materialfestigkeit und -leistung beeinträchtigen, und ermöglicht die Herstellung fortschrittlicher Legierungen, die auf herkömmliche Weise nicht produziert werden können.

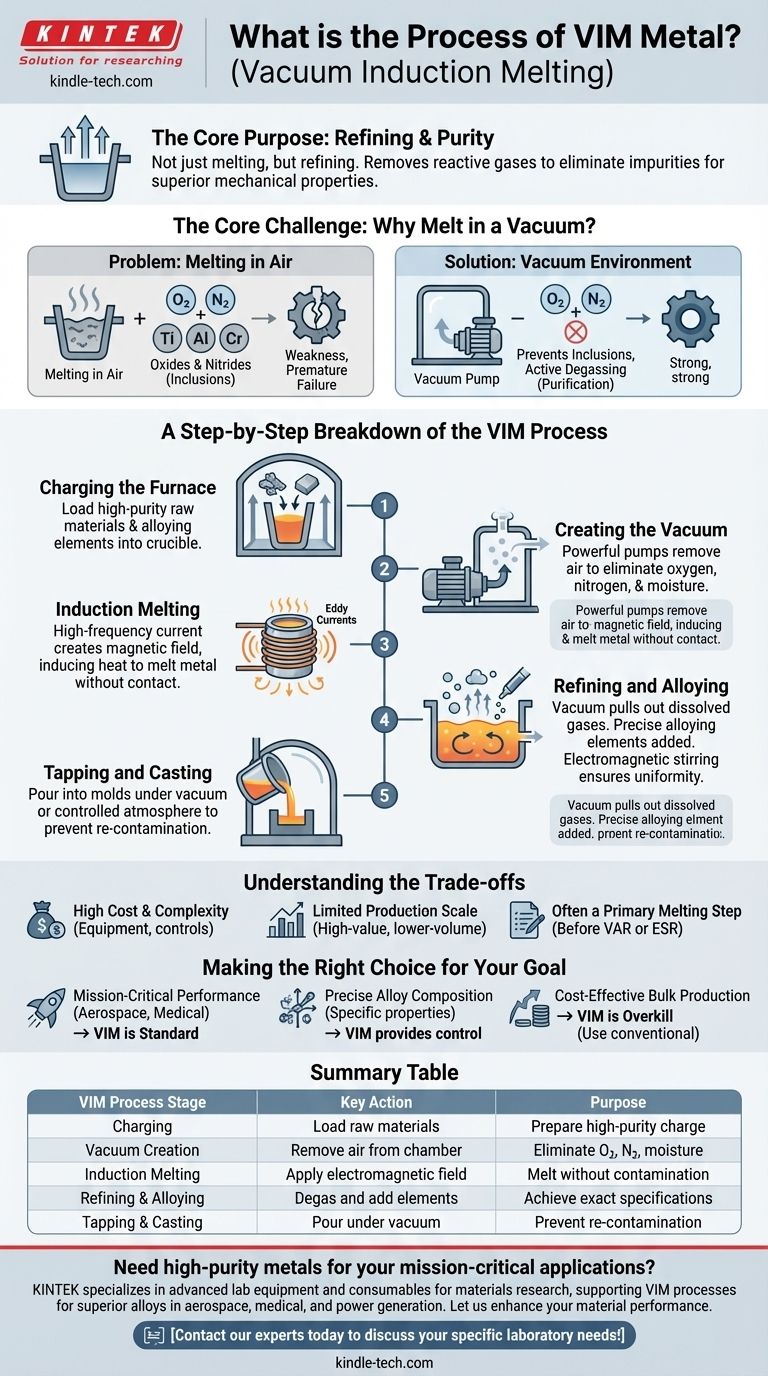

Die Kernherausforderung: Warum in einem Vakuum schmelzen?

Um VIM zu verstehen, muss man zunächst das Problem des Schmelzens von Metall an der freien Luft verstehen. Die Luft, die wir atmen, ist für geschmolzene Hochleistungsmetalle grundsätzlich feindlich.

Das Problem mit reaktiven Elementen

Viele kritische Legierungselemente – wie Titan, Aluminium und Chrom – sind hochreaktiv. Wenn sie an der Luft geschmolzen werden, verbinden sie sich leicht mit Sauerstoff und Stickstoff zu Oxiden und Nitriden.

Die Auswirkung von Verunreinigungen

Diese unerwünschten Verbindungen bleiben als nichtmetallische Einschlüsse im Metall eingeschlossen. Einschlüsse wirken als mikroskopische Spannungspunkte, beeinträchtigen die Integrität des Materials und führen zu einer verringerten Ermüdungslebensdauer, schlechter Duktilität und vorzeitigem Versagen unter Belastung.

Das Ziel einer Vakuumumgebung

Der VIM-Prozess löst dieses Problem, indem die Luft entfernt wird. Das Arbeiten unter Vakuum verhindert die Bildung dieser Einschlüsse. Darüber hinaus zieht das Vakuum gelöste Gase wie Wasserstoff und Stickstoff aktiv aus dem flüssigen Metall, ein Reinigungsprozess, der als Entgasung bekannt ist.

Eine schrittweise Aufschlüsselung des VIM-Prozesses

Der VIM-Prozess ist eine Abfolge sorgfältig kontrollierter Stufen, die darauf ausgelegt sind, die Reinheit und die Zusammensetzungsgenauigkeit zu maximieren.

Schritt 1: Beschickung des Ofens

Hochreine Rohmetalle und Legierungselemente, bekannt als die Charge, werden in einen Keramiktiegel geladen. Dieser Tiegel befindet sich in einer großen, versiegelten Vakuumkammer.

Schritt 2: Erzeugung des Vakuums

Leistungsstarke Pumpen entfernen die Luft aus der Kammer und erzeugen ein Vakuum. Dieser kritische Schritt eliminiert den Sauerstoff, Stickstoff und die Feuchtigkeit, die das Metall sonst kontaminieren würden.

Schritt 3: Induktives Schmelzen

Ein hochfrequenter elektrischer Strom wird durch eine Kupferspule geleitet, die den Tiegel umwickelt. Dies erzeugt ein starkes Magnetfeld, das elektrische Wirbelströme innerhalb der Metallcharge induziert. Der Widerstand gegen diese Ströme erzeugt intensive Hitze, die das Metall ohne direkten Kontakt mit einer Wärmequelle schmilzt.

Schritt 4: Raffination und Legierung

Während das Metall schmilzt, zieht das Vakuum gelöste Gase heraus. Das elektromagnetische Feld rührt auch das geschmolzene Bad auf natürliche Weise um, wodurch eine gleichmäßige Temperatur und Zusammensetzung gewährleistet wird. In diesem Stadium können die Bediener durch eine vakuumdichte Öffnung präzise Mengen anderer Legierungselemente hinzufügen, um die exakten chemischen Spezifikationen zu erfüllen.

Schritt 5: Abstechen und Gießen

Sobald das Metall die Zielchemie und -temperatur erreicht hat, wird der Tiegel gekippt, um die geschmolzene Legierung in Formen zu gießen (oder abzustechen). Dieser gesamte Schritt wird weiterhin unter Vakuum oder in einer kontrollierten Inertgasatmosphäre durchgeführt, um eine erneute Kontamination vor der Erstarrung des Metalls zu einem Barren oder Gussstück zu verhindern.

Die Abwägungen verstehen

Obwohl VIM überlegene Materialien liefert, handelt es sich um einen spezialisierten Prozess mit spezifischen Einschränkungen. Er ist nicht für jede Anwendung die richtige Wahl.

Hohe Kosten und Komplexität

VIM ist erheblich teurer als herkömmliches Schmelzen an der Luft. Die erforderliche Vakuumausrüstung, längere Prozesszeiten und hochentwickelte Steuerungen tragen zu höheren Betriebskosten bei.

Begrenzte Produktionsgröße

VIM-Öfen sind in der Regel kleiner als Öfen für die Massenstahlproduktion. Dies macht den Prozess am besten geeignet für hochwertige Materialien mit geringem Volumen und nicht für gängige Konstruktionsmetalle.

Oft ein primärer Schmelzschritt

Für die anspruchsvollsten Anwendungen, wie Einkristall-Turbinenschaufeln oder rotierende Luftfahrtteile, ist VIM nur der erste Schritt. Der durch VIM erzeugte Barren wird oft als hochreine Elektrode für einen sekundären Raffinationsprozess wie das Vakuumlichtbogenschmelzen (VAR) oder das Elektroschlackeschmelzen (ESR) verwendet, um ein noch höheres Qualitätsniveau zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des VIM-Verfahrens ist eine strategische Entscheidung, die ausschließlich von den Leistungsanforderungen der Endkomponente bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: VIM ist der Standard für die Herstellung von Superlegierungen, die in Flugzeugtriebwerken, medizinischen Implantaten und Turbinen zur Energieerzeugung verwendet werden, wo ein Materialversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf präziser Legierungszusammensetzung liegt: VIM bietet eine unübertroffene Kontrolle für die Entwicklung von Materialien mit hochspezifischen magnetischen, elektronischen oder chemischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: VIM ist übertrieben; herkömmliches Schmelzen an der Luft oder Argon-Sauerstoff-Entkohlung (AOD) sind für weniger anspruchsvolle Anwendungen weitaus besser geeignet.

Letztendlich ist die Entscheidung für VIM eine Entscheidung, in Materialreinheit und Präzision zu investieren, um eine unvergleichliche Leistung in den anspruchsvollsten Umgebungen zu erzielen.

Zusammenfassungstabelle:

| VIM-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Beschickung | Rohmaterial in den Tiegel laden | Hochreine Charge vorbereiten |

| Vakuumerzeugung | Luft aus der Kammer entfernen | Sauerstoff, Stickstoff, Feuchtigkeit eliminieren |

| Induktives Schmelzen | Elektromagnetisches Feld anlegen | Metall ohne Kontamination schmelzen |

| Raffinieren & Legieren | Entgasen und präzise Elemente hinzufügen | Exakte chemische Spezifikationen erreichen |

| Abstechen & Gießen | Unter Vakuum in Formen gießen | Erneute Kontamination während der Erstarrung verhindern |

Benötigen Sie hochreine Metalle für Ihre missionskritischen Anwendungen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -entwicklung. Unsere Expertise unterstützt Prozesse wie das Vakuuminduktionsschmelzen und hilft Ihnen, die präzisen Legierungszusammensetzungen und überlegenen Materialeigenschaften zu erzielen, die für Luft- und Raumfahrt, medizinische Implantate und die Energieerzeugung erforderlich sind.

Lassen Sie uns Ihnen helfen, Ihre Materialleistung und Zuverlässigkeit zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was ist der Prozess des Vakuumschmelzens? Erreichen von ultrareinen Metallen für kritische Anwendungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien