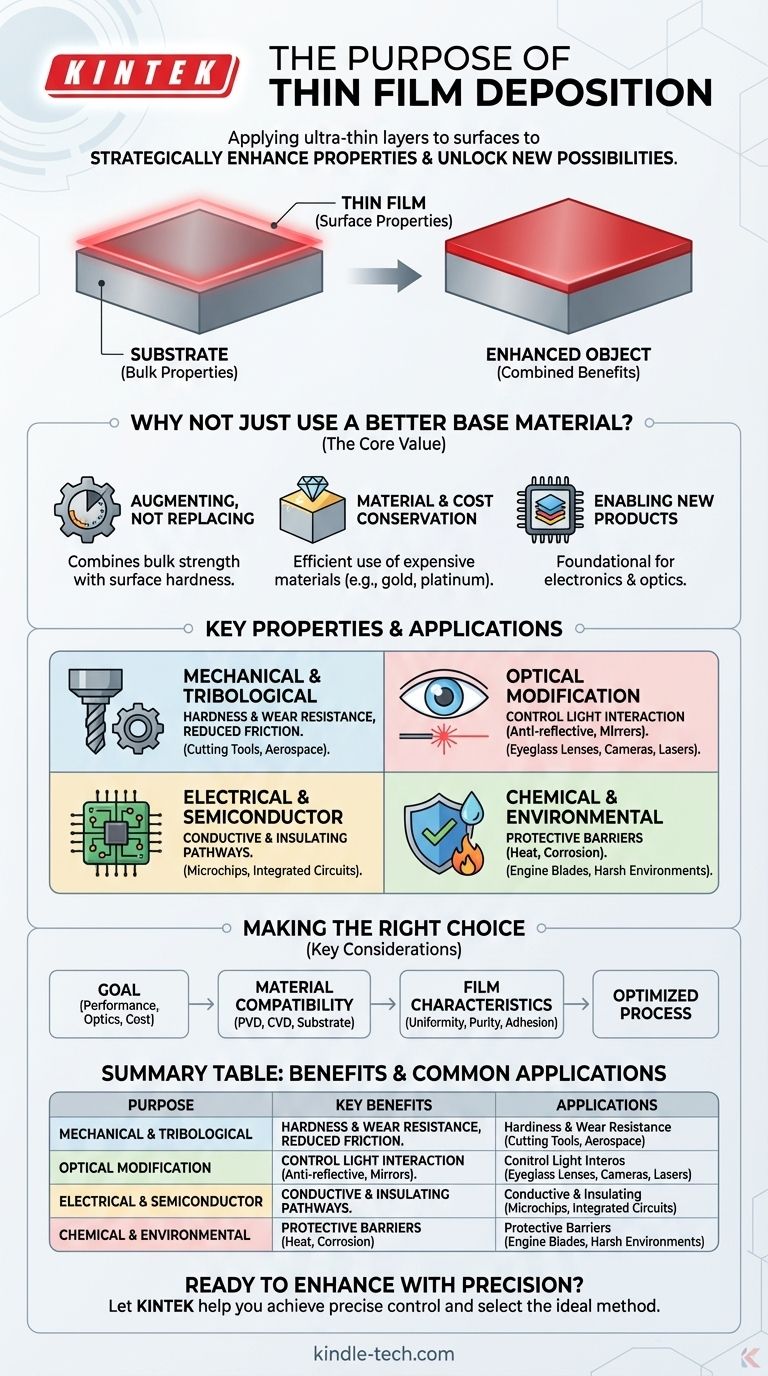

Der grundlegende Zweck der Dünnschichtabscheidung besteht darin, eine ultradünne Schicht eines bestimmten Materials auf die Oberfläche eines anderen Objekts, bekannt als Substrat, aufzutragen. Dieser Prozess wird verwendet, um die Oberflächeneigenschaften des Substrats gezielt zu verändern und ihm neue Eigenschaften zu verleihen – wie Verschleißfestigkeit, elektrische Leitfähigkeit oder Antireflexion –, die es von Natur aus nicht besitzt.

Bei der Dünnschichtabscheidung geht es nicht darum, ein neues Material von Grund auf neu zu schaffen, sondern darum, ein bestehendes Material strategisch zu verbessern. Sie ermöglicht es Ingenieuren, die Volumeneigenschaften eines Substrats (wie Festigkeit oder niedrige Kosten) mit den spezialisierten Oberflächeneigenschaften eines anderen Materials (wie Härte oder optische Transparenz) zu kombinieren, wodurch Probleme gelöst werden, die ein einzelnes Material nicht lösen kann.

Warum nicht einfach ein besseres Basismaterial verwenden?

Der Kernwert der Dünnschichtabscheidung liegt in ihrer Effizienz und Präzision. Sie trennt die strukturellen Anforderungen eines Objekts von seinen Oberflächenanforderungen, was ein großer technischer Vorteil ist.

Ergänzen, nicht Ersetzen

Die meisten Komponenten werden aufgrund ihrer Volumeneigenschaften ausgewählt, wie z. B. die Festigkeit von Stahl, das geringe Gewicht von Aluminium oder die niedrigen Kosten von Kunststoff.

Die Dünnschichtabscheidung fügt kritische Oberflächeneigenschaften hinzu, die diesen Basismaterialien fehlen. Zum Beispiel kann eine harte, reibungsarme Beschichtung auf einen Stahlwerkzeugbit aufgetragen werden, wodurch die Zähigkeit des Werkzeugs mit einer überlegenen Schneidfläche kombiniert wird.

Material- und Kosteneinsparung

Viele Hochleistungsmaterialien wie Gold, Platin oder diamantähnlicher Kohlenstoff sind selten und teuer.

Abscheidungstechniken ermöglichen es, eine unendlich dünne und daher kostengünstige Schicht dieses Edelmaterials auf ein billigeres Substrat aufzutragen, wodurch der gewünschte Vorteil ohne die unerschwinglichen Kosten erzielt wird, das gesamte Objekt daraus herzustellen.

Ermöglichung völlig neuer Produkte

Diese Technologie ist grundlegend für moderne Elektronik und Optik. Ein Siliziumwafer ist nur ein Stück Silizium, bis Dünnschichtabscheidung verwendet wird, um die komplizierten Schichten aus leitenden und isolierenden Materialien aufzubauen, die einen Mikrochip bilden.

Schlüsseleigenschaften, die durch Abscheidung erzielt werden

Das spezifische Ziel der Abscheidung kann dramatisch variieren, fällt aber im Allgemeinen in einige Schlüsselkategorien der Oberflächenmodifikation.

Mechanische und tribologische Verbesserung

Eine der häufigsten Anwendungen ist die Verbesserung des mechanischen Verhaltens einer Oberfläche.

Dazu gehören die Erhöhung von Härte und Verschleißfestigkeit für Schneidwerkzeuge oder Luft- und Raumfahrtkomponenten sowie die Reduzierung des Reibungskoeffizienten für bewegliche Teile in Motoren.

Optische Modifikation

In der Optik wird die Abscheidung verwendet, um präzise zu steuern, wie Licht mit einer Oberfläche interagiert.

Dies kann die Erzeugung von Antireflexionsbeschichtungen für Brillengläser und Kameraoptiken oder die Herstellung hochreflektierender Spiegel für Teleskope und Laser umfassen.

Elektrische und Halbleiteranwendungen

Die Dünnschichtabscheidung ist der Eckpfeiler der Halbleiterindustrie.

Sie wird verwendet, um hochreine elektronische Materialien zu züchten und die leitenden oder isolierenden Bahnen zu erzeugen, die Transistoren und integrierte Schaltkreise auf einem Siliziumsubstrat bilden.

Chemische und Umweltbarrieren

Dünne Schichten können als Schutzschild für das darunterliegende Substrat dienen.

Diese Barriereschichten können Flugzeugtriebwerksschaufeln vor extremer Hitze schützen und Metallteile vor Korrosion in rauen chemischen Umgebungen bewahren.

Die wichtigsten Überlegungen verstehen

Die Wahl einer Abscheidungstechnik ist keine Einheitsentscheidung. Es ist ein kalkulierter Kompromiss, der auf dem Endziel, den beteiligten Materialien und den erforderlichen Eigenschaften der Schicht basiert.

Die zentrale Frage: Was ist Ihr Ziel?

Das gewünschte Ergebnis bestimmt den Prozess. Eine Beschichtung für ein dekoratives Kunststoffteil hat völlig andere Anforderungen als eine Wärmedämmung für eine Turbinenschaufel eines Düsentriebwerks.

Materialverträglichkeit

Die gewählte Technik, wie z. B. Physikalische Gasphasenabscheidung (PVD) oder Chemische Gasphasenabscheidung (CVD), muss sowohl mit dem Substratmaterial als auch mit dem abzuscheidenden Material kompatibel sein. Einige Prozesse erfordern hohe Temperaturen, die bestimmte Substrate nicht vertragen.

Erforderliche Filmeigenschaften

Verschiedene Methoden erzeugen Filme mit unterschiedlichen Eigenschaften. Faktoren wie die erforderliche Gleichmäßigkeit über die Oberfläche, chemische Reinheit, physikalische Dichte und wie gut der Film am Substrat haftet, sind entscheidend für die Auswahl des richtigen Prozesses.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen effektiv anzuwenden, stimmen Sie Ihr Hauptziel mit den Möglichkeiten des Abscheidungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf Leistung und Haltbarkeit liegt: Wählen Sie einen Prozess, der eine dichte, hochhaftende Schicht erzeugt, um die Verschleiß-, Korrosions- oder Wärmebeständigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf optischen oder elektronischen Eigenschaften liegt: Der Schlüssel ist die Wahl einer Methode, die eine hohe Reinheit und präzise Kontrolle über Schichtdicke und Gleichmäßigkeit gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Materialeinsparungen liegt: Ziel ist es, eine minimale Menge eines wertvollen Beschichtungsmaterials effizient auf einem kostengünstigen Substrat zu verwenden.

Letztendlich ist die Dünnschichtabscheidung ein präzises Ingenieurwerkzeug, das Ihnen die Kontrolle über die Oberfläche eines Objekts ermöglicht und ein neues Maß an Leistung und Möglichkeiten erschließt.

Zusammenfassungstabelle:

| Zweck der Dünnschichtabscheidung | Wesentliche Vorteile | Häufige Anwendungen |

|---|---|---|

| Mechanische/Tribologische Verbesserung | Erhöht Härte, Verschleißfestigkeit und reduziert Reibung. | Schneidwerkzeuge, Luft- und Raumfahrtkomponenten, Motorteile. |

| Optische Modifikation | Steuert die Lichtwechselwirkung (Antireflexion, hochreflektierend). | Brillengläser, Kameraoptiken, Teleskope, Laser. |

| Elektrische/Halbleiteranwendungen | Erzeugt leitende/isolierende Bahnen für die Elektronik. | Mikrochips, Transistoren, integrierte Schaltkreise. |

| Chemische/Umweltbarrieren | Schützt Substrate vor Hitze, Korrosion und rauen Umgebungen. | Flugzeugtriebwerksschaufeln, Metallteile in korrosiven Umgebungen. |

Bereit, Ihre Materialien mit präziser Dünnschichtabscheidung zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsbedürfnisse. Egal, ob Sie modernste Halbleiter, langlebige Schutzschichten oder Hochleistungs-Optikkomponenten entwickeln, unsere Lösungen liefern die Genauigkeit, Zuverlässigkeit und Materialkompatibilität, die für überragende Ergebnisse erforderlich sind.

KINTEK hilft Ihnen dabei:

- Präzise Kontrolle über Schichtdicke, Gleichmäßigkeit und Haftung zu erzielen.

- Die ideale Abscheidungsmethode (PVD, CVD usw.) für Ihr spezifisches Substrat und Ihre Leistungsziele auszuwählen.

- Ihren Prozess für Kosteneffizienz und Materialeffizienz zu optimieren.

Entfalten Sie das volle Potenzial Ihrer Materialien – kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

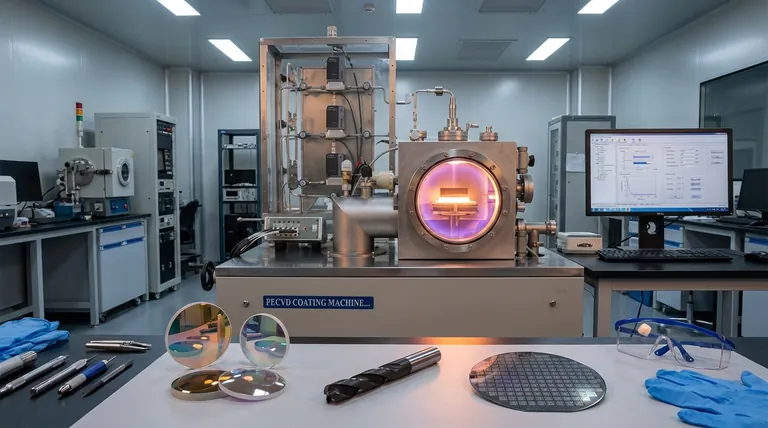

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen