Im Kern ist das Vakuumlichtbogen-Umschmelzen (VAR) ein sekundärer Schmelzprozess, der zur Herstellung von Metallen und Legierungen mit außergewöhnlich hoher Reinheit und struktureller Integrität verwendet wird. Es geht nicht darum, das Metall aus Roherz zu gewinnen, sondern eine bereits geformte Metallelektrode in einem Vakuum zu veredeln, um Gase, unerwünschte Elemente und mikroskopische Inkonsistenzen zu entfernen. Dieser Prozess ist unerlässlich für die Herstellung von Materialien, die in den anspruchsvollsten Anwendungen eingesetzt werden.

Der grundlegende Zweck von VAR ist es, die Probleme der Kontamination und strukturellen Defekte zu lösen, die bei herkömmlichen Schmelzverfahren auftreten. Durch das Umschmelzen einer Legierung unter Hochvakuum werden Verunreinigungen systematisch entfernt und der Erstarrungsprozess kontrolliert, um einen nahezu perfekten Endbarren zu erzeugen.

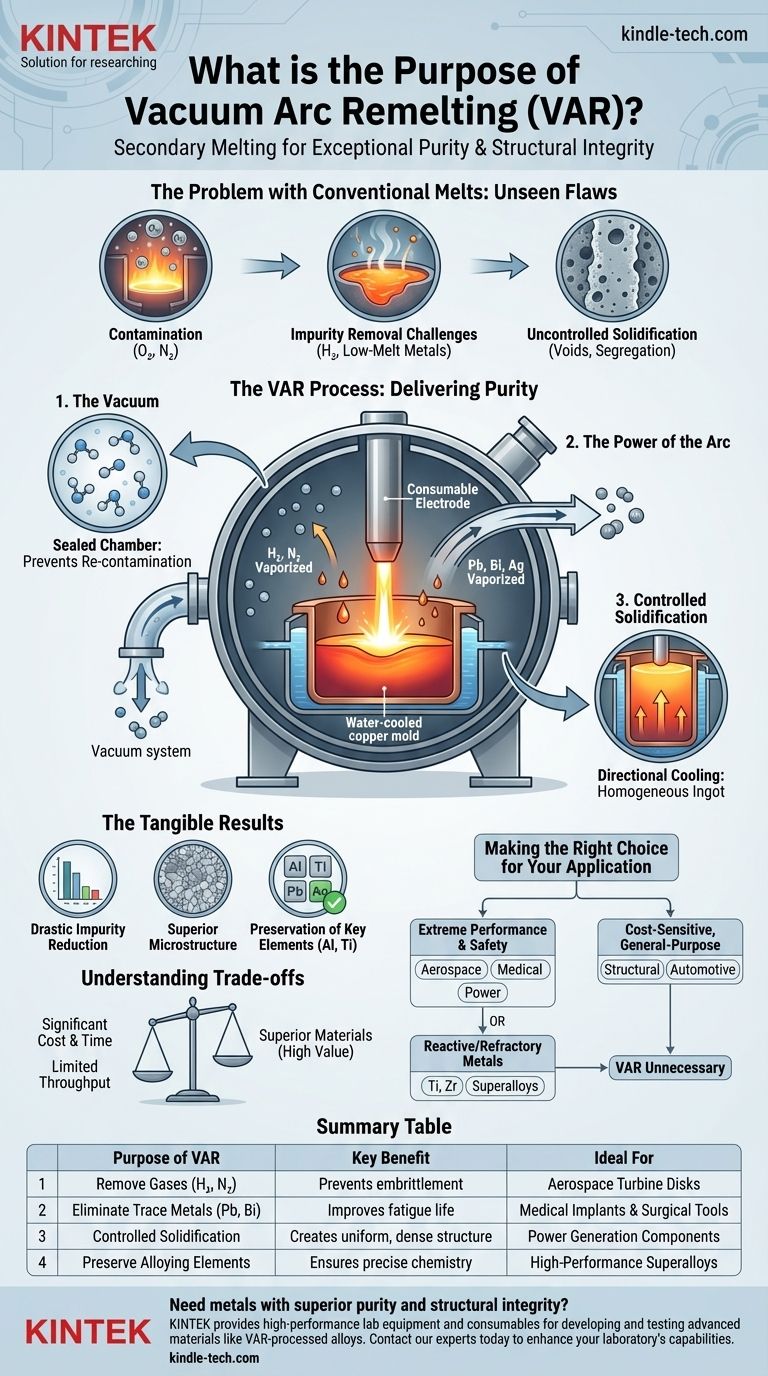

Das Problem bei konventionellen Schmelzen: Unsichtbare Mängel

Um zu verstehen, warum VAR notwendig ist, muss man zunächst die Grenzen eines Primärschmelzprozesses verstehen, bei dem Metall erstmals in einem Standardofen hergestellt wird.

Die Unvermeidbarkeit der Kontamination

Selbst in einem gut kontrollierten Primärschmelzprozess ist das geschmolzene Metall der Atmosphäre und der feuerfesten Auskleidung des Ofens ausgesetzt. Dies führt zu Verunreinigungen wie Sauerstoff und Stickstoff, die beim Erstarren des Metalls eingeschlossen werden.

Die Herausforderung der Verunreinigungsentfernung

Das Primärschmelzen hat Schwierigkeiten, bestimmte unerwünschte Elemente zu entfernen. Gasförmige Elemente wie Wasserstoff lösen sich im flüssigen Metall auf, während Spurenmetalle mit niedrigem Schmelzpunkt (wie Blei oder Wismut) verbleiben können, was die endgültigen Eigenschaften negativ beeinflusst.

Unkontrollierte Erstarrung

Wenn eine große Metallcharge in einer konventionellen Form abkühlt, erstarrt sie von außen nach innen. Diese ungleichmäßige Abkühlung kann Verunreinigungen einschließen und innere Hohlräume sowie eine inkonsistente Kornstruktur, bekannt als Segregation, erzeugen. Diese wirken als Schwachstellen im Endmaterial.

Wie Vakuumlichtbogen-Umschmelzen Reinheit liefert

VAR ist eine systematische, hochkontrollierte Lösung für diese Probleme. Es nimmt eine feste Elektrode der zu veredelnden Legierung und verwendet sie als Verbrauchsmaterial in einem Vakuumofen.

Die Rolle des Vakuums

Der gesamte Prozess findet in einer versiegelten Hochvakuumkammer statt. Das Entfernen der Luft ist der entscheidende erste Schritt, da es eine Wiederverunreinigung des hochreaktiven geschmolzenen Metalls durch Sauerstoff und Stickstoff aus der Atmosphäre verhindert.

Die Kraft des Lichtbogens

Ein elektrischer Lichtbogen wird zwischen dem unteren Ende der Elektrode und einer kleinen Menge Ausgangsmaterial in einer wassergekühlten Kupferform gezündet. Die intensive Hitze des Lichtbogens (die den Schmelzpunkt selbst hochschmelzender Metalle übersteigen kann) schmilzt die Spitze der Elektrode fortschreitend, Tropfen für Tropfen.

Während sich diese Tropfen bilden und fallen, werden sie dem Vakuum ausgesetzt. Diese Exposition ermöglicht es, gelöste Gase wie Wasserstoff und Stickstoff zu entfernen, während metallische Verunreinigungen mit niedrigem Siedepunkt (Blei, Wismut, Silber) verdampft und entfernt werden.

Die Bedeutung der kontrollierten Erstarrung

Die geschmolzenen Tropfen sammeln sich in der wassergekühlten Kupferform darunter. Da die Form aktiv gekühlt wird, erstarrt das Metall auf hochkontrollierte, gerichtete Weise von unten nach oben. Dieser Prozess drängt alle verbleibenden Verunreinigungen nach oben in das noch geschmolzene Bad an der Oberfläche, was zu einem festen Barren mit außergewöhnlicher chemischer und struktureller Homogenität führt.

Die greifbaren Ergebnisse: Was VAR erreicht

Das Ergebnis des VAR-Prozesses ist ein Barren, der chemisch reiner und strukturell überlegen ist als die Ausgangselektrode.

Drastische Reduzierung von Verunreinigungen

VAR ist hochwirksam bei der Reduzierung des Gehalts an schädlichen Gasen und niedrigschmelzenden Metallen. Das Endprodukt weist deutlich geringere Mengen an Wasserstoff, Blei und anderen Elementen auf, die Versprödung verursachen oder die Ermüdungslebensdauer verringern können.

Überlegene Mikrostruktur

Die kontrollierte, gerichtete Erstarrung erzeugt einen dichten, gleichmäßigen Barren, frei von Porosität und Segregation, die bei herkömmlichen Gussstücken üblich sind. Dies führt zu erheblich verbesserten und vorhersagbareren mechanischen Eigenschaften wie Festigkeit, Duktilität und Ermüdungsbeständigkeit.

Erhaltung wichtiger Legierungselemente

In einem konventionellen Ofen können reaktive und nützliche Legierungselemente wie Aluminium und Titan durch Oxidation verloren gehen. Im VAR-Vakuum sind diese Elemente geschützt, wodurch sichergestellt wird, dass die endgültige Legierungszusammensetzung präzise stimmt und die beabsichtigten Eigenschaften erreicht werden.

Die Kompromisse verstehen

Obwohl VAR überlegene Materialien herstellt, ist es keine Universallösung. Seine Anwendung ist mit spezifischen Überlegungen verbunden.

Erhebliche Kosten und Zeitaufwand

VAR ist ein sekundärer, wertschöpfender Prozess. Er erfordert spezielle, teure Ausrüstung und verursacht erhebliche Zeit- und Energiekosten in der Produktion. Er ist daher für hochwertige Materialien reserviert, bei denen die Leistung die Kosten rechtfertigt.

Begrenzter Durchsatz

Im Vergleich zu Primärschmelzprozessen, die viele Tonnen auf einmal produzieren können, ist VAR ein Batch-Prozess, der einen einzelnen Barren nach dem anderen veredelt. Dies macht ihn ungeeignet für die Massenproduktion von Metallen in Commodity-Qualität.

Kein Allheilmittel gegen Verunreinigungen

VAR ist am effektivsten bei der Entfernung von Elementen, die einen höheren Dampfdruck als das Grundmetall haben (was bedeutet, dass sie leichter verdampfen). Es ist weniger effektiv bei der Entfernung von Verunreinigungen mit sehr niedrigem Dampfdruck, die im Schmelzbad stabil bleiben.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines VAR-verarbeiteten Materials ist eine Entscheidung, die ausschließlich von den Leistungs- und Zuverlässigkeitsanforderungen der Endkomponente abhängt.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Sicherheit liegt (Luft- und Raumfahrt, Medizin, Energieerzeugung): VAR ist oft unerlässlich für kritische Komponenten wie Turbinenscheiben, Fahrwerke oder chirurgische Implantate, bei denen Materialversagen katastrophal wäre.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder hochschmelzender Metalle liegt (Titan, Zirkonium, Superlegierungen): VAR ist ein standardmäßiger und wesentlicher Schritt, um die Chemie des Metalls zu kontrollieren und die Bildung spröder Verbindungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen Allzweckanwendungen liegt (Konstruktionsbalken, Karosserien): VAR ist fast sicher unnötig, da die Leistungssteigerungen den erheblichen Anstieg der Materialkosten nicht rechtfertigen.

Letztendlich ist das Vakuumlichtbogen-Umschmelzen ein leistungsstarkes Werkzeug, um metallurgische Perfektion zu erreichen, wenn Leistung und Zuverlässigkeit nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Zweck von VAR | Hauptvorteil | Ideal für |

|---|---|---|

| Entfernung von Gasen (H₂, N₂) | Verhindert Versprödung | Turbinenscheiben in der Luft- und Raumfahrt |

| Eliminierung von Spurenmetallen (Pb, Bi) | Verbessert die Ermüdungslebensdauer | Medizinische Implantate & chirurgische Instrumente |

| Kontrollierte Erstarrung | Erzeugt eine gleichmäßige, dichte Struktur | Komponenten für die Energieerzeugung |

| Erhaltung von Legierungselementen | Sichert präzise Chemie | Hochleistungs-Superlegierungen |

Benötigen Sie Metalle mit überlegener Reinheit und struktureller Integrität für Ihre kritischen Anwendungen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Prüfung fortschrittlicher Materialien wie VAR-verarbeiteter Legierungen unerlässlich sind. Unsere Lösungen unterstützen die strengen Anforderungen der Luft- und Raumfahrt, Medizin und des Energiesektors. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und sicherstellen können, dass Ihre Materialien die höchsten Leistungs- und Zuverlässigkeitsstandards erfüllen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung

- Wie funktioniert das Vakuumlichtbogenschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Metalllegierungen