Kurz gesagt, die Dünnschichtinterferenz ist das Prinzip hinter den Antireflexionsbeschichtungen Ihrer Brillen und Kameralinsen. Dieses physikalische Phänomen ist auch für die schillernden, irisierenden Farben verantwortlich, die Sie auf Seifenblasen, Ölfilmen und sogar bei der Herstellung fortschrittlicher Halbleiter und medizinischer Geräte sehen.

Die Kernanwendung der Dünnschichtinterferenz besteht nicht nur darin, Farbe zu erzeugen, sondern Licht präzise zu steuern. Durch die Konstruktion unglaublich dünner, transparenter Materialschichten können wir bestimmen, welche Wellenlängen des Lichts reflektiert und welche durchgelassen werden, was sie zu einem grundlegenden Werkzeug in der modernen Optik und Fertigung macht.

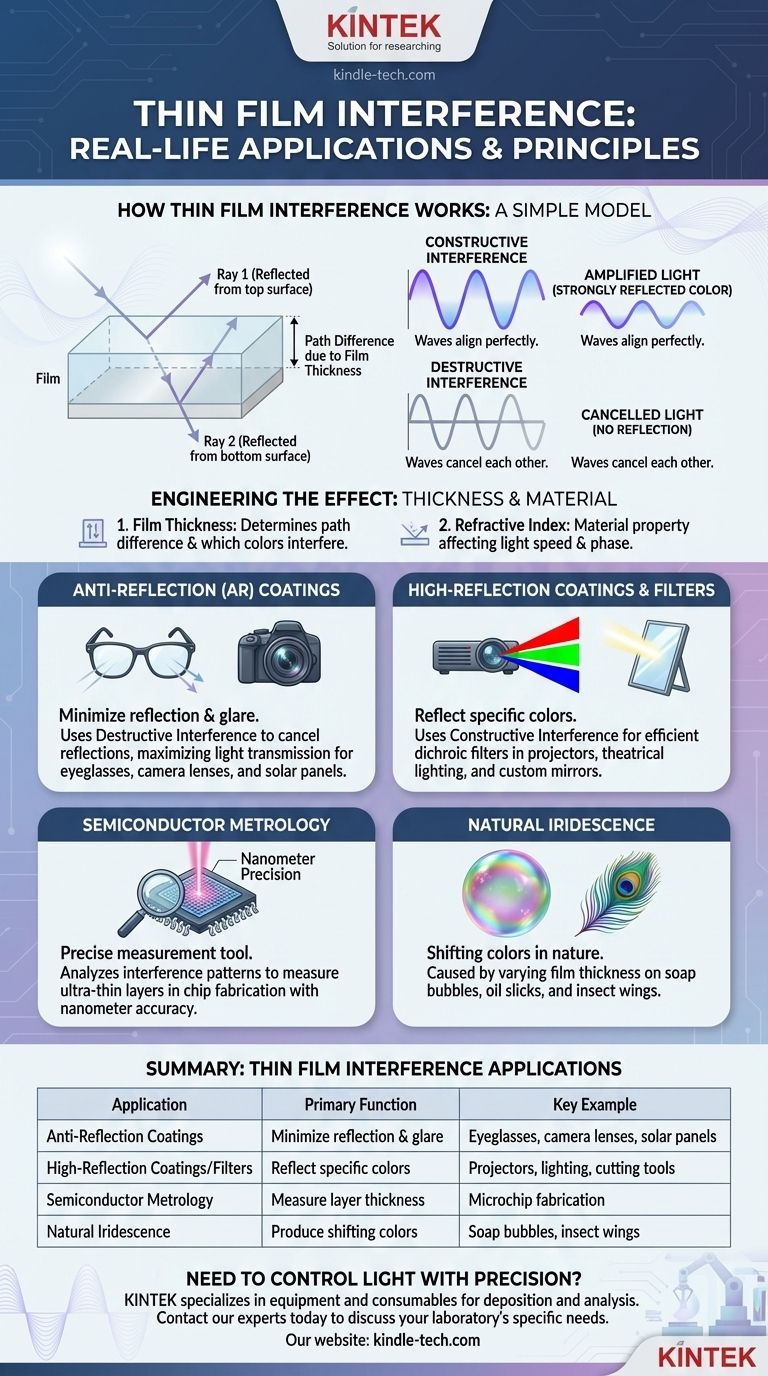

Wie die Dünnschichtinterferenz funktioniert: Ein einfaches Modell

Um die Anwendungen zu verstehen, benötigen Sie zunächst ein klares mentales Modell des Prinzips selbst. Es läuft alles darauf hinaus, wie Lichtwellen interagieren, wenn sie von zwei verschiedenen Oberflächen reflektiert werden.

Die Zwei-Wellen-Interaktion

Stellen Sie sich vor, Licht trifft auf einen dünnen, transparenten Film, wie eine Antireflexionsbeschichtung auf einer Linse. Ein Teil des Lichts wird von der Oberseite des Films reflektiert. Der Rest des Lichts dringt durch den Film und wird von der Unterseite reflektiert.

Diese beiden reflektierten Lichtwellen bewegen sich dann in die gleiche Richtung zurück und überlagern sich. Das Ergebnis dieser Überlagerung hängt von ihrer Ausrichtung oder „Phase“ ab.

Konstruktive vs. Destruktive Interferenz

Wenn die Spitzen und Täler der beiden reflektierten Lichtwellen perfekt übereinstimmen, verstärken sie sich gegenseitig. Dies ist die konstruktive Interferenz, die zu einer stark reflektierten Farbe führt.

Wenn die Spitzen einer Welle mit den Tälern der anderen übereinstimmen, löschen sie sich gegenseitig aus. Dies ist die destruktive Interferenz, die zu wenig oder keiner Reflexion führt.

Die Rolle von Dicke und Material

Ingenieure haben zwei primäre Stellschrauben, um diesen Effekt zu steuern:

- Filmdicke: Die Dicke des Films bestimmt die Weglängendifferenz zwischen den beiden reflektierten Wellen. Durch Änderung der Dicke wird festgelegt, welche Farben (Wellenlängen) konstruktiv oder destruktiv interferieren.

- Brechungsindex: Das für den Film verwendete Material (sein Brechungsindex) beeinflusst, wie stark die Lichtwelle im Film „abgebremst“ wird, was ebenfalls die endgültige Phasenbeziehung beeinflusst.

Wichtige Anwendungen in Technologie und Natur

Durch die präzise Steuerung von Dicke und Material können wir spezifische Ergebnisse für eine Vielzahl von Technologien entwickeln.

Antireflexionsbeschichtungen (AR-Beschichtungen)

Dies ist die häufigste kommerzielle Anwendung. Bei Brillengläsern, Kameralinsen und Solarmodulen besteht das Ziel darin, die Lichttransmission und nicht die Reflexion zu maximieren.

Eine Beschichtung wird mit einer bestimmten Dicke so konstruiert, dass die reflektierten Lichtwellen eine destruktive Interferenz erfahren. Diese Auslöschung verhindert Reflexionen und Blendung und lässt mehr Licht zum Auge oder zum Sensor des Geräts durchdringen.

Hochreflexionsbeschichtungen und Filter

Der gegenteilige Effekt ist ebenfalls nützlich. Durch die Konstruktion eines Films, der eine konstruktive Interferenz für bestimmte Farben bewirkt, können wir hochwirksame, maßgeschneiderte Spiegel erzeugen.

Diese „dichroitischen Filter“ werden in Projektoren und Bühnenbeleuchtung verwendet, um weißes Licht in reine Farben aufzuspalten, indem eine Farbe reflektiert und andere durchgelassen werden. Ähnliche Prinzipien werden verwendet, um langlebige, reflektierende Beschichtungen auf Schneidwerkzeugen und anderen Komponenten zu erzeugen.

Halbleiterfertigung

In der Welt der Mikroelektronik ist die Dünnschichtinterferenz nicht Teil der Funktion des Endprodukts, sondern ein kritisches Messwerkzeug (Metrologie).

Während der Chipherstellung werden extrem dünne Schichten von Materialien wie Silizium, Nitriden und Dielektrika abgeschieden. Hersteller beleuchten den Wafer und analysieren das Interferenzmuster, um die Dicke dieser Schichten mit Nanometerpräzision zu messen und so die korrekte Funktion des Chips sicherzustellen.

Natürliche Irisierung

Die Natur nutzt die Dünnschichtinterferenz seit Millionen von Jahren. Das wechselnde Regenbogenspektrum auf einer Seifenblase oder einem Ölfilm wird durch die variierende Dicke des Films verursacht, die an verschiedenen Stellen unterschiedliche Farben reflektiert. Die leuchtenden, metallischen Farben auf einigen Insekten und Vogelfedern werden ebenfalls durch komplizierte, geschichtete Nanostrukturen erzeugt, die als dünne Filme fungieren.

Verständnis der Kompromisse und Einschränkungen

Obwohl dieses Prinzip leistungsstark ist, ist es nicht ohne technische Herausforderungen und inhärente Einschränkungen.

Winkelabhängigkeit

Die durch Dünnschichtinterferenz erzeugten Farben und Effekte hängen oft von Ihrem Blickwinkel ab. Dies sehen Sie deutlich daran, dass sich die Farben auf einer Seifenblase verschieben, wenn Sie Ihren Kopf bewegen. Für Hochleistungsoptiken müssen Ingenieure mehrschichtige Beschichtungen entwickeln, um diese Winkelverschiebung zu minimieren.

Materialbeschränkungen

Die Wahl des Materials ist entscheidend. Es muss den richtigen Brechungsindex aufweisen, um den gewünschten Effekt zu erzielen, aber es muss auch haltbar, stabil und fest auf der darunter liegenden Oberfläche haftend sein. Materialien wie Titannitrid (TiN) oder diamantähnlicher Kohlenstoff (DLC) werden wegen ihrer optischen Eigenschaften und ihrer Zähigkeit ausgewählt.

Fertigungspräzision

Die Erzielung einer gleichmäßigen Filmdicke von wenigen hundert Nanometern über eine große Fläche ist eine erhebliche technische Herausforderung. Dieser Prozess erfordert hochentwickelte Vakuumbeschichtungsanlagen und ist ein Hauptgrund dafür, dass hochwertige optische Beschichtungen teuer sind.

Anwendung dieses Wissens

Das Verständnis der Dünnschichtinterferenz verwandelt sie von einem abstrakten Konzept in einen sichtbaren, greifbaren Teil der Welt um Sie herum.

- Wenn Ihr Hauptaugenmerk auf der Verbrauchertechnologie liegt: Erkennen Sie an, dass die Klarheit Ihrer Brille, Ihres Telefonbildschirms und Ihrer Kamerafotos ein direktes Ergebnis der konstruierten destruktiven Interferenz in AR-Beschichtungen ist.

- Wenn Ihr Hauptaugenmerk auf Ingenieurwesen oder Fertigung liegt: Betrachten Sie Interferenz nicht nur als optisches Phänomen, sondern als eine wesentliche Messtechnik zur Steuerung von Prozessen im Nanometerbereich.

- Wenn Ihr Hauptaugenmerk auf der Beobachtung der natürlichen Welt liegt: Betrachten Sie das schimmernde Farbspiel auf einer Pfütze oder dem Flügel eines Insekts als eine wunderschöne, reale Demonstration der Wellennatur des Lichts.

Letztendlich ermöglicht uns die Dünnschichtinterferenz, eine grundlegende Eigenschaft des Lichts in ein präzises Werkzeug zur Gestaltung unserer technologischen Welt zu verwandeln.

Zusammenfassungstabelle:

| Anwendung | Hauptfunktion | Wichtigstes Beispiel |

|---|---|---|

| Antireflexionsbeschichtungen | Minimierung von Reflexionen und Blendung | Brillengläser, Kameralinsen, Solarpaneele |

| Hochreflexionsbeschichtungen/Filter | Reflexion spezifischer Farben | Projektoren, Bühnenbeleuchtung, Schneidwerkzeuge |

| Halbleiter-Metrologie | Messung der Schichtdicke mit Nanometerpräzision | Mikrochip-Fertigung |

| Natürliche Irisierung | Erzeugung wechselnder Farben | Seifenblasen, Ölfilme, Insektenflügel |

Müssen Sie Licht präzise steuern? Die Prinzipien der Dünnschichtinterferenz stehen im Mittelpunkt fortschrittlicher optischer Beschichtungen und präziser Fertigungsmetrologie. Bei KINTEK sind wir auf die Geräte und Verbrauchsmaterialien spezialisiert, die für Abscheidung und Analyse in diesen Bereichen benötigt werden. Ob Sie Optiken der nächsten Generation entwickeln oder eine Dickenkontrolle im Nanometerbereich in Ihrem Labor benötigen, unser Fachwissen kann Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung