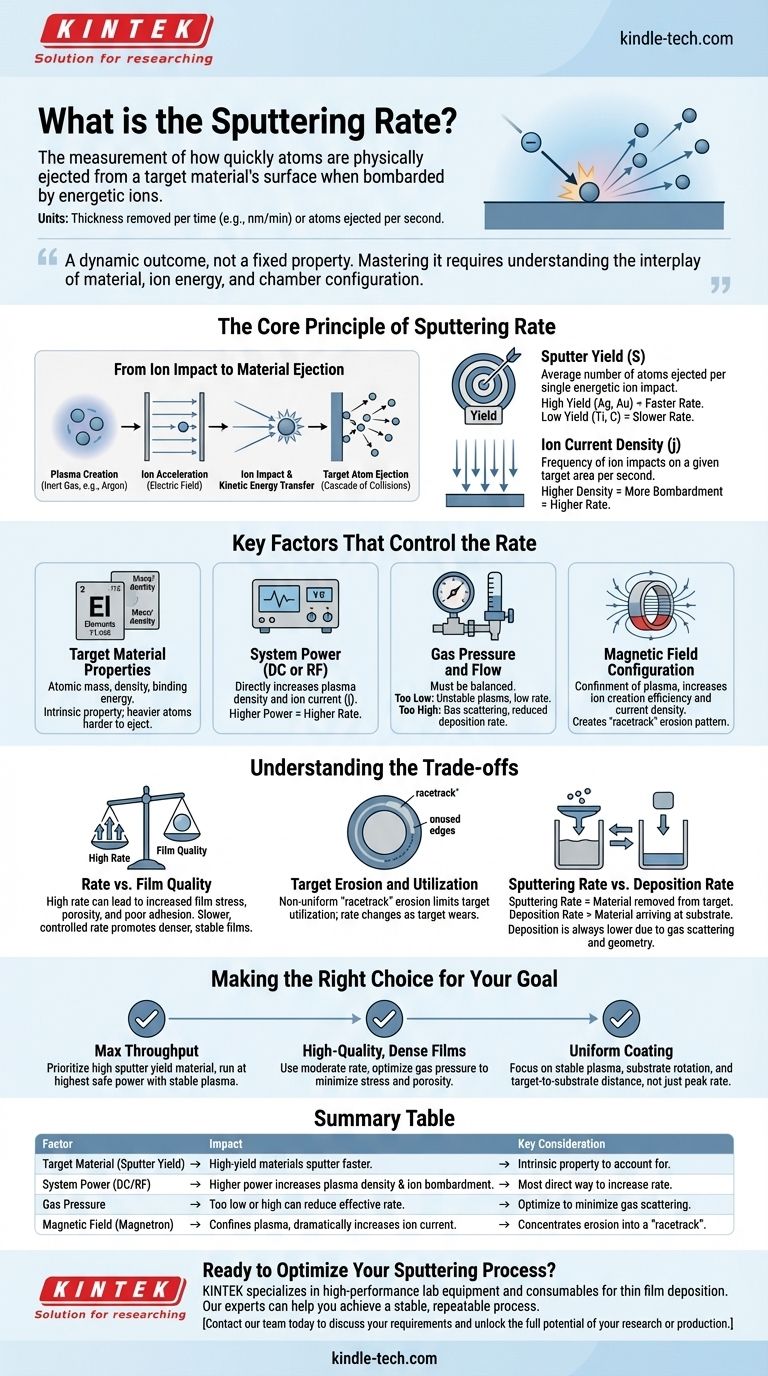

Einfach ausgedrückt, ist die Sputterrate ein Maß dafür, wie schnell Atome physikalisch von der Oberfläche eines Targetmaterials ausgestoßen werden, wenn es von energiereichen Ionen bombardiert wird. Sie wird meist als die Dicke des vom Target entfernten Materials pro Zeiteinheit (z. B. Nanometer pro Minute) oder als die Anzahl der pro Sekunde ausgestoßenen Atome ausgedrückt. Diese Rate ist der grundlegende Treiber des Abscheidungsprozesses, der zur Herstellung von Dünnschichten verwendet wird.

Die Sputterrate ist keine feste Eigenschaft eines Materials, sondern ein dynamisches Ergebnis der Parameter Ihres Systems. Sie zu beherrschen erfordert ein Verständnis des Zusammenspiels zwischen dem Targetmaterial, der Energie des Ionenbeschusses und der spezifischen Konfiguration Ihrer Sputterkammer.

Das Kernprinzip der Sputterrate

Um die Sputterrate zu steuern, müssen Sie zunächst die zugrunde liegende Physik verstehen. Der Prozess ist eine Kette von Ereignissen, und jedes Glied in dieser Kette ist eine Variable, die Sie oft anpassen können.

Vom Ionenaufprall zur Materialausstoßung

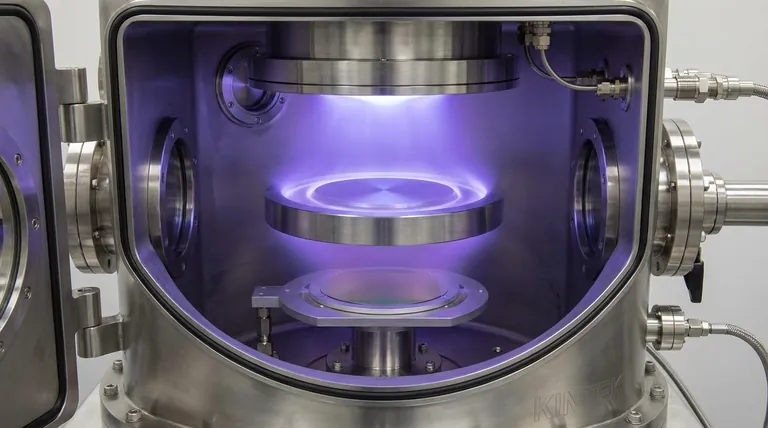

Der gesamte Prozess beginnt mit der Erzeugung eines Plasmas aus einem Inertgas, typischerweise Argon. Ein elektrisches Feld beschleunigt diese positiven Argonionen in Richtung des negativ geladenen Targets. Wenn ein Ion auf das Target trifft, überträgt es seine kinetische Energie, was eine Kaskade von Kollisionen verursacht, die zum Ausstoß eines oder mehrerer Targetatome führt.

Die Sputterausbeute (S)

Die Sputterausbeute ist die wichtigste intrinsische Eigenschaft in diesem Prozess. Sie ist definiert als die durchschnittliche Anzahl der ausgestoßenen Targetatome pro einzelnem energiereichen Ion, das auf die Oberfläche trifft. Ein Material mit einer hohen Sputterausbeute (wie Silber oder Gold) wird unter den gleichen Bedingungen viel schneller gesputtert als ein Material mit einer geringen Ausbeute (wie Titan oder Kohlenstoff).

Die Rolle der Ionenstromdichte (j)

Während die Sputterausbeute die Effizienz jedes Ionenaufpralls angibt, gibt die Ionenstromdichte die Häufigkeit dieser Aufprälle an. Sie repräsentiert die Anzahl der Ionen, die pro Sekunde auf eine bestimmte Fläche des Targets treffen. Eine höhere Ionenstromdichte bedeutet mehr Beschuss und somit eine höhere Sputterrate.

Schlüsselfaktoren, die die Rate steuern

Die Sputterrate ist ein direktes Ergebnis mehrerer einstellbarer Systemparameter. Das Verständnis dieser Hebel ist entscheidend für die Erzielung eines wiederholbaren und optimierten Prozesses.

Eigenschaften des Targetmaterials

Die Atommasse, Dichte und Bindungsenergie des Materials beeinflussen direkt seine Sputterausbeute. Sie können diese Eigenschaften nicht ändern, müssen sie aber berücksichtigen. Schwerere Targetatome sind im Allgemeinen schwerer auszustoßen, was die Rate senkt.

Systemleistung (DC oder RF)

Die Erhöhung der Leistung zur Magnetronkathode ist der direkteste Weg, die Sputterrate zu erhöhen. Eine höhere Leistung erhöht die Dichte des Plasmas, was wiederum die Ionenstromdichte (j) erhöht, die das Target bombardiert.

Gasdruck und -fluss

Der Druck des Sputtergases (z. B. Argon) muss sorgfältig ausbalanciert werden.

- Zu niedrig: Das Plasma kann instabil oder zu spärlich sein, was zu einem geringen Ionenstrom und einer langsamen Rate führt.

- Zu hoch: Das Plasma ist dicht, aber die gesputterten Atome kollidieren auf ihrem Weg zum Substrat eher mit Gasatomen. Diese "Gasstreuung" reduziert die Abscheiderate, selbst wenn die Sputterrate am Target hoch ist.

Magnetfeldkonfiguration

Beim Magnetron-Sputtern wird ein Magnetfeld verwendet, um Elektronen nahe der Targetoberfläche einzufangen. Dies erhöht die Effizienz der Ionenerzeugung dramatisch, was zu einer viel höheren Ionenstromdichte und einer signifikant schnelleren Sputterrate im Vergleich zu Nicht-Magnetron-Systemen führt. Die Stärke und Form dieses Feldes sind kritische Designparameter.

Die Kompromisse verstehen

Die Sputterrate einfach zu maximieren, ist selten das Ziel. Eine zu hohe Rate führt oft zu Kompromissen bei der Filmqualität und Prozessstabilität.

Rate vs. Filmqualität

Eine sehr hohe Sputterrate bedeutet, dass Atome mit mehr Energie und in größerer Anzahl auf dem Substrat ankommen. Dies kann die Filmspannung erhöhen, eine porösere Mikrostruktur erzeugen und zu schlechter Haftung führen. Eine langsamere, kontrolliertere Abscheidung ermöglicht es den Atomen oft, sich zu einer dichteren, stabileren Filmstruktur anzuordnen.

Targeterosion und -nutzung

Das Magnetfeld, das die Sputterrate erhöht, konzentriert sie auch in einer spezifischen "Rennbahn" auf der Oberfläche des Targets. Diese ungleichmäßige Erosion bedeutet, dass sich die Rate ändert, wenn das Target abgenutzt wird. Es begrenzt auch die Targetausnutzung, da ein Großteil des Materials außerhalb der Rennbahn ungesputtert bleibt.

Sputterrate vs. Abscheiderate

Es ist entscheidend, zwischen diesen beiden Begriffen zu unterscheiden.

- Sputterrate: Material, das vom Target entfernt wird.

- Abscheiderate: Material, das auf dem Substrat ankommt.

Die Abscheiderate wird aufgrund von Gasstreuung und geometrischen Faktoren (d. h. nicht alle gesputterten Atome bewegen sich zum Substrat) immer niedriger sein als die Sputterrate.

Die richtige Wahl für Ihr Ziel treffen

Ihre ideale Sputterrate hängt vollständig davon ab, was Sie mit Ihrer Dünnschicht erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie ein Material mit hoher Sputterausbeute und arbeiten Sie mit der höchsten Leistung, die Ihr System und Target sicher handhaben können, während die Plasmastabilität aufrechterhalten wird.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Filmen liegt: Verwenden Sie eine moderate Sputterrate und optimieren Sie den Gasdruck sorgfältig, um Filmspannung und Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung über eine große Fläche liegt: Konzentrieren Sie sich weniger auf die Spitzenrate und mehr auf stabiles Plasma, Substratrotation und die Optimierung des Target-Substrat-Abstands, um eine gleichmäßige Materialverteilung zu gewährleisten.

Letztendlich geht es bei der Steuerung der Sputterrate darum, einen stabilen, wiederholbaren Prozess zu erreichen, der die von Ihnen benötigten Filmeigenschaften erzeugt.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sputterrate | Wichtige Überlegung |

|---|---|---|

| Targetmaterial (Sputterausbeute) | Materialien mit hoher Ausbeute (z. B. Ag, Au) sputtern schneller. | Eine intrinsische Eigenschaft, die Sie berücksichtigen müssen. |

| Systemleistung (DC/RF) | Höhere Leistung erhöht die Plasmadichte und den Ionenbeschuss. | Der direkteste Weg, die Rate zu erhöhen. |

| Gasdruck | Muss ausgeglichen sein; zu niedrig oder zu hoch kann die effektive Rate reduzieren. | Optimieren, um die Gasstreuung gesputterter Atome zu minimieren. |

| Magnetfeld (Magnetron) | Begrenzt das Plasma, erhöht dramatisch den Ionenstrom und die Rate. | Konzentriert die Erosion in einer "Rennbahn" auf dem Target. |

Bereit, Ihren Sputterprozess zu optimieren? Das perfekte Gleichgewicht zwischen einer hohen Sputterrate und überragender Filmqualität erfordert die richtige Ausrüstung und Expertise. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Unsere Experten können Ihnen helfen, das ideale Sputtersystem auszuwählen, um einen stabilen, wiederholbaren Prozess für Ihre spezifische Anwendung zu erreichen.

Kontaktieren Sie noch heute unser Team, um Ihre Anforderungen zu besprechen und das volle Potenzial Ihrer Forschung oder Produktion auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens