Im Kern ist die Synthese von Kohlenstoffnanoröhren (CNTs) mittels der chemischen Gasphasenabscheidung (CVD) ein Prozess des „Wachsens“ von Röhren atomarer Ebene. Dabei wird ein kohlenstoffhaltiges Gas in eine Hochtemperaturkammer geleitet, wo ein Metallkatalysator das Gas zersetzt. Die resultierenden Kohlenstoffatome lagern sich dann auf einem Substrat ab und bilden die charakteristische zylindrische Struktur einer Nanoröhre.

Katalytische CVD hat sich zur dominierenden industriellen Methode zur Herstellung von CNTs entwickelt, da sie ein unübertroffenes Gleichgewicht zwischen struktureller Kontrolle und Kosteneffizienz bietet. Diese Kontrolle geht jedoch mit erheblichen betrieblichen Herausforderungen einher, die hauptsächlich mit hohen Temperaturen und dem Management gefährlicher Materialien verbunden sind.

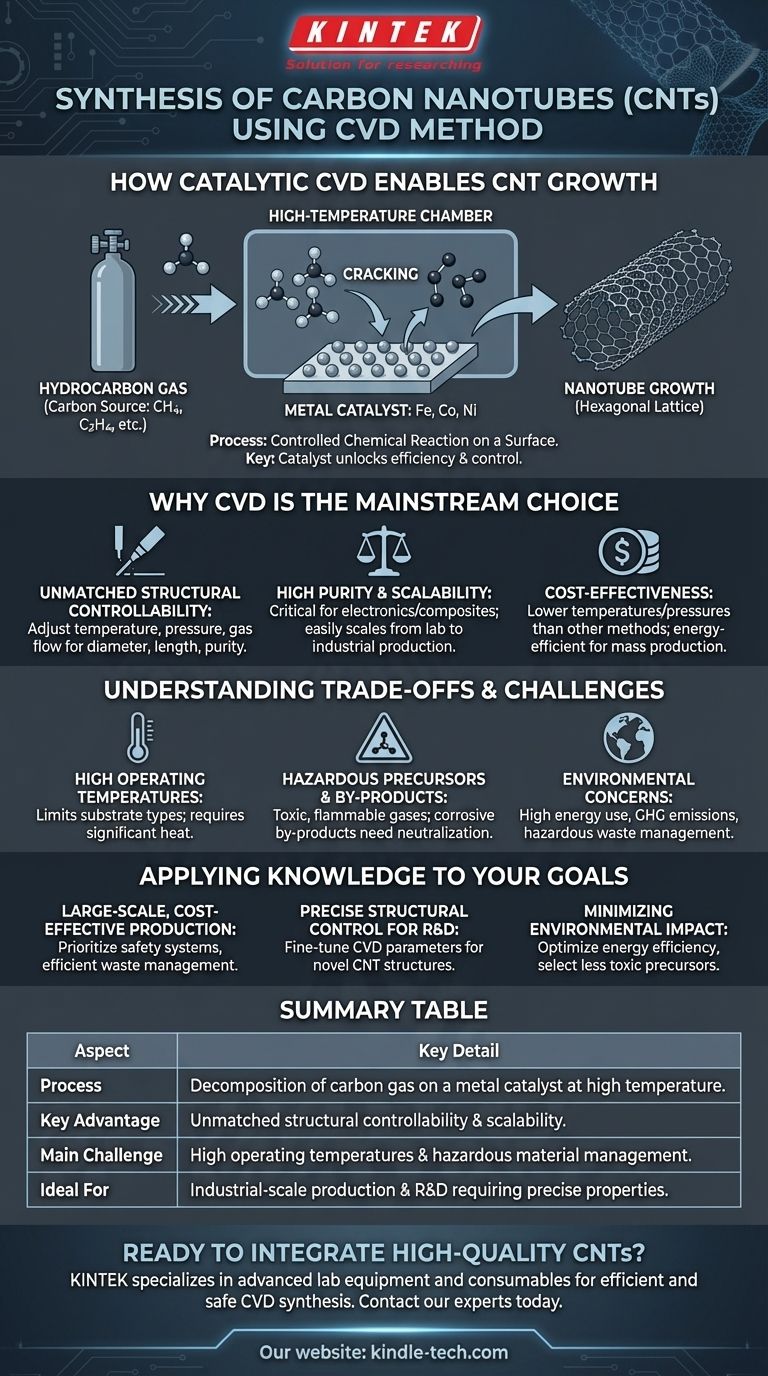

Wie katalytische CVD das CNT-Wachstum ermöglicht

Der CVD-Prozess ist nicht nur eine Abscheidung; es ist eine kontrollierte chemische Reaktion auf einer Oberfläche. Für CNTs ist die Einbeziehung eines Katalysators der Schlüssel, der den gesamten Prozess freischaltet und ihn effizienter und kontrollierbarer macht.

Die Rolle der Kohlenstoffquelle

Der Prozess beginnt mit der Einführung eines Kohlenwasserstoffgases, wie Methan, Ethylen oder Acetylen, in eine Reaktionskammer. Dieses Gas dient als „Ausgangsmaterial“ oder Rohstoff und liefert die Kohlenstoffatome, die zum Aufbau der Nanoröhren benötigt werden.

Die Funktion des Metallkatalysators

Bevor die Reaktion beginnt, wird ein Substrat mit einer dünnen Schicht von Metallkatalysator-Nanopartikeln, typischerweise Eisen, Kobalt oder Nickel, präpariert. Bei hohen Temperaturen findet die Aktion an diesen Katalysatorpartikeln statt. Sie „spalten“ effektiv das Kohlenwasserstoffgas und absorbieren die Kohlenstoffatome.

Der Wachstumsmechanismus

Sobald das Katalysator-Nanopartikel mit Kohlenstoff gesättigt ist, beginnt der Kohlenstoff auszufällen. Diese Ausfällung erfolgt auf hochorganisierte Weise und bildet das hexagonale Gitter einer Kohlenstoffnanoröhre. Die Nanoröhre wächst weiter, solange der Katalysator aktiv bleibt und die Kohlenstoffquelle zugeführt wird.

Warum CVD die gängige Wahl für CNTs ist

Obwohl andere Methoden wie Lichtbogenentladung und Laserablation existieren, wird CVD aufgrund einer Kombination praktischer Vorteile sowohl in der Forschung als auch in der kommerziellen Produktion bevorzugt.

Unübertroffene strukturelle Kontrollierbarkeit

Der entscheidende Vorteil von CVD ist die Kontrolle. Durch sorgfältiges Anpassen von Prozessparametern wie Temperatur, Druck, Gasflussraten und Gaskonzentration können die Bediener die endgültigen Eigenschaften der CNTs, wie deren Durchmesser, Länge und Reinheit, beeinflussen.

Hohe Reinheit und Skalierbarkeit

CVD ermöglicht die Synthese hochreiner CNTs, was für Anwendungen in der Elektronik und in Verbundwerkstoffen entscheidend ist. Noch wichtiger ist, dass der Prozess hochskalierbar ist, was den Übergang von Laborexperimenten zu großvolumiger industrieller Produktion einfacher macht als bei anderen Methoden.

Kosteneffizienz

Im Vergleich zu den hohen Energieanforderungen der Laserablation oder Lichtbogenentladung kann die katalytische CVD bei niedrigeren Temperaturen und Drücken betrieben werden. Dies macht sie zu einer energieeffizienteren und somit kostengünstigeren Methode für die Massenproduktion.

Verständnis der Kompromisse und Herausforderungen

Kein technischer Prozess ist ohne Nachteile. Eine objektive Bewertung von CVD erfordert die Anerkennung ihrer erheblichen Herausforderungen, die sich hauptsächlich auf Sicherheit und Umweltauswirkungen konzentrieren.

Hohe Betriebstemperaturen

Selbst wenn ein Katalysator die Reaktionstemperatur senkt, erfordert der Prozess immer noch erhebliche Wärme. Diese hohen Temperaturen können die Arten von Substraten einschränken, die verwendet werden können, da viele Materialien thermisch instabil werden können.

Gefährliche Vorläufer und Nebenprodukte

Viele der chemischen Vorläufer (die Kohlenstoffquellgase) sind hochgiftig, brennbar oder gefährlich. Darüber hinaus können die chemischen Reaktionen toxische und korrosive Nebenprodukte erzeugen, die neutralisiert werden müssen, was den Betrieb komplexer und teurer macht.

Umwelt- und Ökotoxizitätsbedenken

Der Syntheseprozess ist die Hauptquelle potenzieller Ökotoxizität im Lebenszyklus von CNTs. Dies resultiert aus hohem Energieverbrauch, Treibhausgasemissionen und dem Materialverbrauch, der sowohl mit dem Prozess selbst als auch mit der Neutralisierung seiner gefährlichen Abfallströme verbunden ist.

Anwendung dieses Wissens auf Ihre Ziele

Ihr Ansatz zur Verwendung von CVD sollte von Ihrem Endziel bestimmt werden. Das Verständnis der Stärken und Schwächen der Methode ermöglicht es Ihnen, Ihre Strategie für das beste Ergebnis auszurichten.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kostengünstigen Produktion liegt: CVD ist die klare Wahl der Industrie, aber Sie müssen Investitionen in robuste Sicherheitssysteme und ein effizientes Abfallstrommanagement priorisieren.

- Wenn Ihr Hauptaugenmerk auf präziser Strukturkontrolle für Forschung und Entwicklung liegt: Die Feinabstimmbarkeit der CVD-Parameter macht sie zur idealen Plattform für Experimente und die Entwicklung neuartiger CNT-Strukturen für spezifische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Umweltauswirkungen liegt: Ihre Bemühungen sollten sich auf die Optimierung der Energieeffizienz und die Auswahl der am wenigsten toxischen Vorläufer konzentrieren, da diese Faktoren die Hauptnachteile des CVD-Prozesses darstellen.

Indem Sie sowohl ihre leistungsstarken Fähigkeiten als auch ihre inhärenten Herausforderungen verstehen, können Sie die CVD-Methode effektiv nutzen, um Ihre spezifischen Ziele der Materialsynthese zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozess | Zersetzung von Kohlenstoffgas auf einem Metallkatalysator bei hoher Temperatur |

| Hauptvorteil | Unübertroffene strukturelle Kontrollierbarkeit und Skalierbarkeit |

| Hauptherausforderung | Hohe Betriebstemperaturen und Management gefährlicher Materialien |

| Ideal für | Industrielle Produktion und F&E, die präzise CNT-Eigenschaften erfordern |

Bereit, hochwertige CNTs in Ihre Forschung oder Produktionslinie zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für eine effiziente und sichere CVD-Synthese erforderlich sind. Unsere Expertise stellt sicher, dass Sie die präzise Strukturkontrolle und Reinheit erreichen, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors in Nanotechnologie und Materialwissenschaft unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung