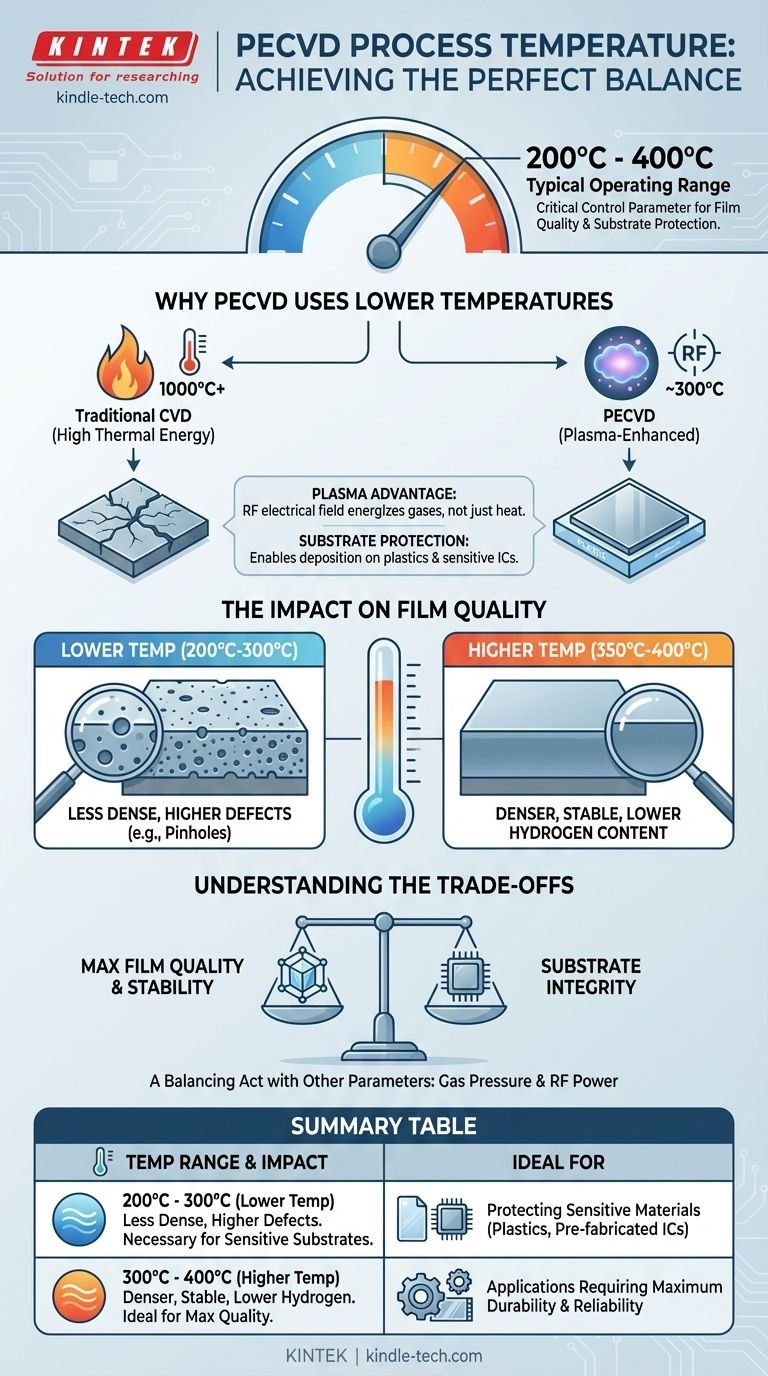

Genauer gesagt wird die Plasma-Enhanced Chemical Vapor Deposition (PECVD) typischerweise bei Temperaturen zwischen 200°C und 400°C durchgeführt. Diese relativ niedrige Temperatur ist der Hauptvorteil des Verfahrens, insbesondere im Vergleich zu traditionellen Chemical Vapor Deposition (CVD)-Methoden, die wesentlich höhere Hitze erfordern. Dieser Bereich ist jedoch nicht absolut und wird je nach den spezifischen Anforderungen an die Filmqualität und das Substrat der Anwendung angepasst.

Die spezifische Temperatur für einen PECVD-Prozess ist keine feste Zahl, sondern ein kritischer Steuerparameter. Sie stellt einen grundlegenden Kompromiss dar zwischen der Erzielung der höchstmöglichen Filmqualität und dem Schutz des darunter liegenden Substrats vor thermischer Beschädigung.

Warum PECVD niedrigere Temperaturen verwendet

Um die Rolle der Temperatur zu verstehen, ist es wichtig, zunächst zu verstehen, warum PECVD gegenüber anderen Abscheidungsmethoden gewählt wird. Die Kerninnovation des Prozesses ist die Verwendung von Plasma zur Energetisierung der Reaktantengase.

Der Plasma-Vorteil

Bei herkömmlichem CVD ist hohe thermische Energie (oft über 1000°C) erforderlich, um die Precursor-Gase aufzuspalten und die chemische Reaktion einzuleiten, die den Dünnfilm bildet.

Bei PECVD regt ein HF-Elektrofeld die Gase in ein Plasma an, einen Zustand ionisierten Gases. Dieses Plasma liefert die für die Reaktion erforderliche Energie und ermöglicht so, dass der Prozess bei einer viel niedrigeren Temperatur abläuft.

Schutz empfindlicher Substrate

Der Hauptvorteil dieser niedrigeren Betriebstemperatur ist die Möglichkeit, Filme auf Materialien abzuscheiden, die hoher Hitze nicht standhalten können.

Dies macht PECVD unschätzbar wertvoll für Anwendungen, bei denen Kunststoffe, integrierte Schaltkreise mit bereits gefertigten Schichten und andere temperaturempfindliche Komponenten beteiligt sind, bei denen Hochtemperaturprozesse Schäden oder Diffusion verursachen würden.

Der Einfluss der Temperatur auf die Filmqualität

Obwohl PECVD bei niedrigen Temperaturen arbeitet, hat die exakte Temperaturwahl innerhalb des typischen Bereichs einen direkten und signifikanten Einfluss auf die End-Eigenschaften des abgeschiedenen Films.

Höhere Temperaturen für dichtere Filme

Wenn die Temperatur in Richtung des oberen Endes des PECVD-Bereichs verschoben wird (typischerweise 350°C bis 400°C), führt dies im Allgemeinen zu einem Film höherer Qualität.

Diese erhöhte thermische Energie trägt dazu bei, ein dichteres, stabileres Material mit geringerem Wasserstoffgehalt zu erzeugen. Diese Filme sind robuster und weisen langsamere Ätzraten auf, was auf weniger strukturelle Defekte hindeutet.

Niedrigere Temperaturen und potenzielle Defekte

Das Arbeiten am unteren Ende des Temperaturbereichs ist für sehr empfindliche Substrate notwendig.

Filme, die bei niedrigeren Temperaturen abgeschieden werden, können jedoch weniger dicht sein und eine höhere Konzentration von Defekten aufweisen, wie z. B. Pinholes (Nadelstiche). Dies ist eine direkte Folge davon, dass den Atomen weniger thermische Energie zur Verfügung steht, um sich in einer optimalen, defektarmen Struktur anzulagern.

Die Abwägungen verstehen

Die Wahl der Temperatur bei PECVD wird niemals im luftleeren Raum getroffen. Es ist ein Balanceakt zwischen konkurrierenden Prioritäten und funktioniert in Abstimmung mit anderen Prozessvariablen.

Filmqualität vs. Substratintegrität

Dies ist der zentrale Kompromiss. Sie müssen entscheiden, was wichtiger ist: die absolut höchste Filmqualität oder die Erhaltung des zugrunde liegenden Bauteils oder Materials.

Wenn das Substrat es verträgt, wird eine höhere Temperatur fast immer für einen haltbareren und zuverlässigeren Film bevorzugt.

Die Rolle anderer Prozessparameter

Die Temperatur ist nur ein Teil des Puzzles. Sie arbeitet neben anderen kritischen Variablen wie Gasdruck und HF-Leistung.

Beispielsweise könnte ein Prozess, der bei niedrigerer Temperatur durchgeführt wird, Anpassungen des Drucks oder der Plasmaleistung erfordern, um dies auszugleichen und eine akzeptable Abscheidungsrate und Filmqualität zu erzielen. Diese Parameter definieren zusammen das Endergebnis.

Die richtige Temperatur für Ihren Prozess auswählen

Ihr spezifisches Ziel bestimmt die ideale Temperatur innerhalb des PECVD-Betriebsfensters.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität und Stabilität liegt: Arbeiten Sie bei der höchsten Temperatur, die Ihr Substrat und Ihre Ausrüstung sicher vertragen können, oft im Bereich von 350°C bis 400°C, um einen dichten Film mit geringem Wasserstoffgehalt zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines temperaturempfindlichen Substrats liegt: Verwenden Sie die niedrigstmögliche Temperatur, die immer noch einen Film mit für Ihre Anwendung akzeptablen Eigenschaften liefert, und seien Sie bereit, potenzielle Zunahmen von Defekten zu charakterisieren und zu verwalten.

- Wenn Sie mit extrem empfindlichen organischen Materialien arbeiten: Möglicherweise müssen Sie spezialisierte Varianten wie die Plasma-Assisted Chemical Vapor Deposition (PACVD) untersuchen, die bei noch niedrigeren Temperaturen arbeiten können, manchmal unter 180°C.

Letztendlich ist die Auswahl der richtigen Temperatur eine strategische Entscheidung, die die Leistung und Zuverlässigkeit des Endgeräts direkt beeinflusst.

Zusammenfassungstabelle:

| Temperaturbereich | Hauptauswirkung auf den Film | Ideal für |

|---|---|---|

| 200°C - 300°C | Geringere Dichte, höheres Defektpotenzial | Schutz empfindlicher Substrate (z. B. Kunststoffe, vorab gefertigte ICs) |

| 300°C - 400°C | Dichtere, stabilere Filme mit geringerem Wasserstoffgehalt | Anwendungen, die maximale Filmqualität und Haltbarkeit erfordern |

Bereit, Ihren PECVD-Prozess für überlegene Dünnschicht-Ergebnisse zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen Abscheidungsanforderungen zugeschnitten sind. Egal, ob Sie mit empfindlichen Halbleitern oder fortschrittlichen Materialien arbeiten, unsere Experten helfen Ihnen bei der Auswahl des richtigen PECVD-Systems, um die perfekte Balance zwischen Filmqualität und Substratschutz zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welcher Druck wird beim PECVD verwendet? Den Schlüsselparameter für die Dünnschichtqualität meistern

- Können Sie Kunststoff DLC-beschichten? Erzielen Sie hochleistungsfähige Kratzfestigkeit für Ihre Polymerteile

- Wie nutzt der PECVD-Prozess Plasma zur Abscheidung von Dünnschichten? Hochwertige Beschichtungen bei niedrigen Temperaturen erzielen

- Welches Gas wird bei PECVD verwendet? Ein Leitfaden für Vorläufer-, Träger- und Dotiergasgemische

- Was sind die Vorteile der Verwendung von PECVD für neuronale Sonden? Überlegene Isolierung bei niedrigen Temperaturen

- Was ist ein Plasmaabscheidungsreaktor? Ein Leitfaden zur Niedertemperatur-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von CVD in MEMS? Ein Leitfaden zu LPCVD, PECVD und APCVD

- Was sind die Anwendungsbereiche der DLC-Beschichtung? Steigern Sie Verschleißfestigkeit, Reibung und Leistung Ihrer Komponenten