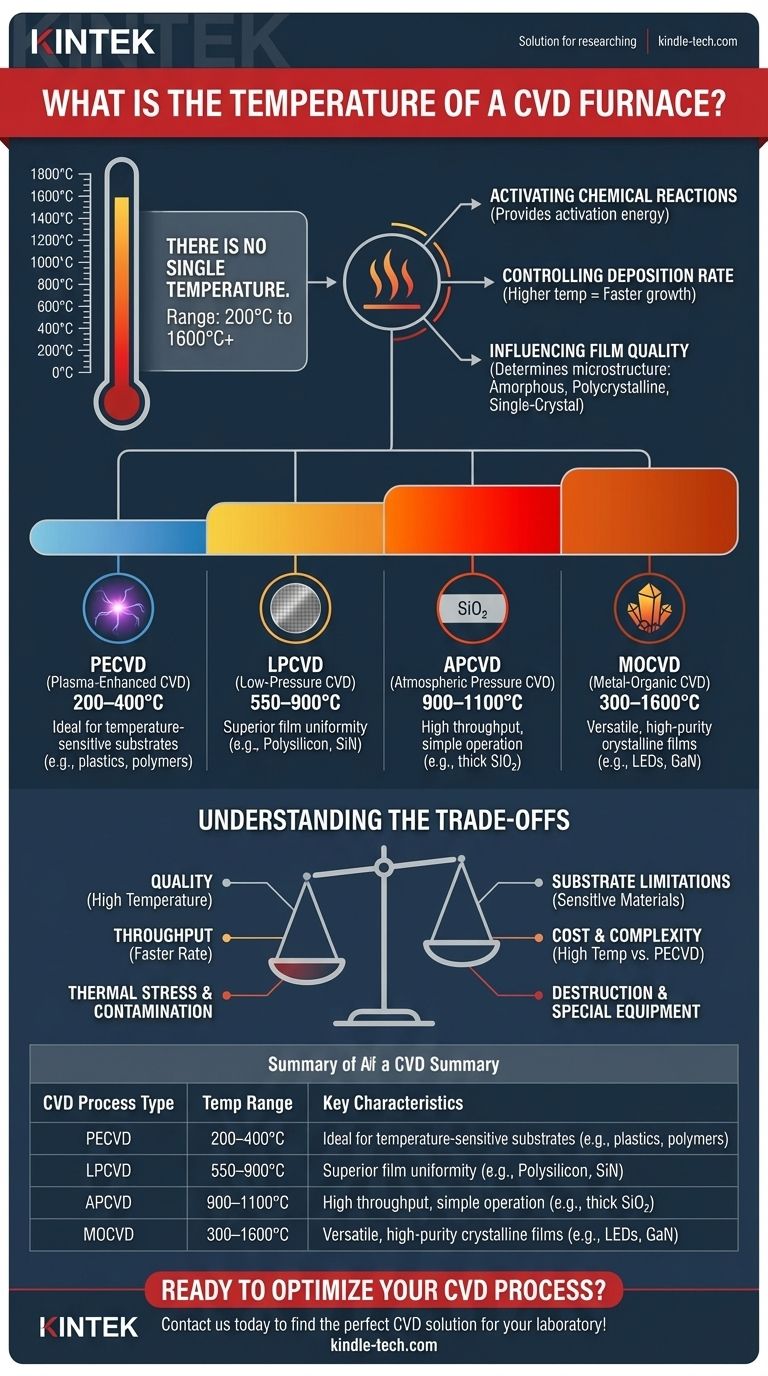

Es gibt keine einzelne Temperatur für einen Chemical Vapor Deposition (CVD)-Ofen. Die erforderliche Temperatur wird ausschließlich durch die spezifischen abzuscheidenden Materialien und die verwendete Art des CVD-Verfahrens bestimmt, wobei die Betriebsbereiche von nur 200°C bis über 1600°C reichen. Die Temperatur ist der primäre Steuerparameter, der die chemische Reaktion, die Wachstumsrate und die endgültige Qualität des abgeschiedenen Films bestimmt.

Die Temperatur eines CVD-Ofens ist keine feste Zahl, sondern eine kritische Variable, die die notwendige Energie zur Initiierung chemischer Reaktionen liefert. Die Wahl der richtigen Temperatur beinhaltet die Abwägung zwischen dem Bedarf an Filmqualität, Abscheidungsgeschwindigkeit und den thermischen Grenzen des Substratmaterials.

Warum die Temperatur die treibende Kraft bei CVD ist

Bei jedem CVD-Verfahren werden Vorläufergase in eine Reaktionskammer mit einem Substrat eingeleitet. Damit sich ein fester Film auf diesem Substrat bilden kann, müssen diese Gase reagieren. Die Temperatur ist das grundlegende Werkzeug, um diese Reaktionen zu initiieren und zu steuern.

Aktivierung chemischer Reaktionen

Vorläufermoleküle sind bei Raumtemperatur im Allgemeinen stabil. Wärme liefert die Aktivierungsenergie, die benötigt wird, um chemische Bindungen innerhalb der Vorläufergase aufzubrechen, sodass sie miteinander reagieren oder auf der Substratoberfläche zersetzt werden können. Ohne ausreichende thermische Energie findet keine Abscheidung statt.

Steuerung der Abscheidungsrate

Im Allgemeinen führt eine höhere Temperatur zu schnelleren chemischen Reaktionen. Dies resultiert in einer höheren Abscheidungsrate, was bedeutet, dass der Film in kürzerer Zeit dicker wird. Diese Beziehung ist jedoch nicht unendlich; bei sehr hohen Temperaturen kann der Prozess dadurch begrenzt werden, wie schnell frisches Gas an die Oberfläche nachgeliefert werden kann.

Einfluss auf die Filmqualität

Die Temperatur hat einen tiefgreifenden Einfluss auf die Mikrostruktur des abgeschiedenen Films. Sie kann der entscheidende Faktor sein zwischen der Abscheidung eines amorphen (ungeordneten), polykristallinen (viele kleine Kristallkörner) oder einkristallinen (ein perfektes, kontinuierliches Gitter) Films. Sie beeinflusst auch die Filmdichte, die Spannung und die Reinheit.

Das breite Spektrum der CVD-Temperaturen

Verschiedene CVD-Techniken wurden speziell dafür entwickelt, in unterschiedlichen Temperaturbereichen zu arbeiten, oft um unterschiedliche Materialien oder Substrate aufzunehmen.

Atmospheric Pressure CVD (APCVD)

APCVD arbeitet bei atmosphärischem Druck und erfordert typischerweise hohe Temperaturen (900–1100°C). Es ist eine relativ einfache Methode mit hohem Durchsatz, die oft zur Abscheidung dicker Schichten von Siliziumdioxid auf Siliziumwafern in der Halbleiterfertigung verwendet wird.

Low-Pressure CVD (LPCVD)

Durch die Reduzierung des Kammerdrucks können LPCVD-Prozesse oft bei etwas niedrigeren Temperaturen als APCVD durchgeführt werden, während eine überlegene Filmgleichmäßigkeit erzielt wird. Die Temperaturen sind immer noch signifikant, zum Beispiel 550–650°C für Polysilizium oder etwa 900°C für Siliziumnitrid.

Plasma-Enhanced CVD (PECVD)

PECVD ist ein Wendepunkt für temperaturempfindliche Anwendungen. Anstatt sich ausschließlich auf thermische Energie zu verlassen, verwendet es ein HF-erzeugtes Plasma, um Vorläufergase aufzuspalten. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, typischerweise 200–400°C, was es ideal für die Abscheidung von Filmen auf Kunststoffen, Polymeren oder fertig aufgebauten Bauteilen macht, die hoher Hitze nicht standhalten können.

Metal-Organic CVD (MOCVD)

MOCVD ist eine hochgradig vielseitige Technik, die zur Züchtung hochreiner kristalliner Filme verwendet wird, insbesondere von Verbindungshalbleitern für LEDs und Hochfrequenzelektronik. Der Temperaturbereich ist extrem breit (300–1600°C) und hängt vollständig vom Materialsystem ab. Das Züchten von Galliumnitrid (GaN) erfordert beispielsweise Temperaturen von weit über 1000°C.

Die Abwägungen verstehen

Die Wahl einer Temperatur ist nicht nur das Erfüllen einer Mindestanforderung; es ist eine strategische Entscheidung, die auf kritischen Abwägungen beruht.

Qualität vs. Durchsatz

Während höhere Temperaturen oft die Abscheidungsrate (Durchsatz) erhöhen, können sie auch unerwünschte Nebenwirkungen hervorrufen. Übermäßige Hitze kann thermische Spannungen im Film verursachen, was zu Rissen führt, oder die Diffusion von Atomen aus dem Substrat in den wachsenden Film verursachen und ihn kontaminieren.

Substratbeschränkungen

Dies ist oft die bedeutendste Einschränkung. Sie können keinen 900°C LPCVD-Siliziumnitrid-Prozess auf einem Polymersubstrat durchführen, da dieses sofort zerstört würde. Ebenso erfordert die Abscheidung einer abschließenden Passivierungsschicht auf einem Mikrochip mit Aluminiumverdrahtung einen Niedertemperatur-PECVD-Prozess, um das Schmelzen der Metallverbindungen zu vermeiden.

Kosten und Komplexität

Hochtemperaturöfen (über 1200°C) erfordern spezielle Heizelemente, Kammerwerkstoffe (wie Quarz oder Siliziumkarbid) und einen erheblichen Stromverbrauch, was sie in der Herstellung und im Betrieb teurer macht. PECVD-Anlagen fügen zwar Niedertemperaturbetrieb hinzu, erhöhen aber die Komplexität und die Kosten für HF-Plasmagenerierung und Anpassungsnetzwerke.

Das richtige Temperaturfenster für Ihren Prozess auswählen

Ihre Wahl des CVD-Prozesses und seiner Temperatur ist fundamental mit Ihrem Endziel verbunden. Das benötigte Material und das vorhandene Substrat bestimmen das erforderliche Temperaturfenster.

- Wenn Ihr Hauptaugenmerk auf hochqualitativen Einkristallfilmen für Elektronik oder Optik liegt: Sie benötigen wahrscheinlich einen Hochtemperatur-MOCVD- oder LPCVD-Prozess, der genügend Energie für eine perfekte atomare Anordnung liefert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten wie Polymeren oder fertigen Bauteilen liegt: Ein Niedertemperatur-PECVD-Prozess ist Ihre einzig gangbare Option, da das Plasma die Energie liefert, die die Hitze nicht liefern kann.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung großer Mengen eines einfachen Materials wie Siliziumdioxid liegt: Ein Hochtemperatur-APCVD- oder LPCVD-Prozess bietet oft die beste Balance zwischen Geschwindigkeit und Kosteneffizienz.

Letztendlich ist die Temperatur der primäre Hebel, den Sie betätigen, um die Chemie, Struktur und Eigenschaften des Materials zu steuern, das Sie mit CVD herstellen.

Zusammenfassungstabelle:

| CVD-Prozesstyp | Typischer Temperaturbereich | Schlüsselmerkmale |

|---|---|---|

| APCVD | 900–1100°C | Hoher Durchsatz, einfache Bedienung, verwendet für dicke SiO₂-Schichten |

| LPCVD | 550–900°C | Überlegene Filmgleichmäßigkeit, verwendet für Polysilizium und Siliziumnitrid |

| PECVD | 200–400°C | Niedertemperaturprozess, ideal für temperaturempfindliche Substrate |

| MOCVD | 300–1600°C | Vielseitig, verwendet für hochreine kristalline Filme wie GaN für LEDs |

Bereit, Ihren CVD-Prozess mit dem richtigen Ofen zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich CVD-Öfen, die auf Ihre spezifischen Material- und Substratanforderungen zugeschnitten sind. Ob Sie Hochtemperaturstabilität für Halbleiterfilme oder Niedertemperatur-PECVD-Fähigkeiten für empfindliche Substrate benötigen, unsere Experten helfen Ihnen, überlegene Filmqualität und Abscheidungseffizienz zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die perfekte CVD-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze