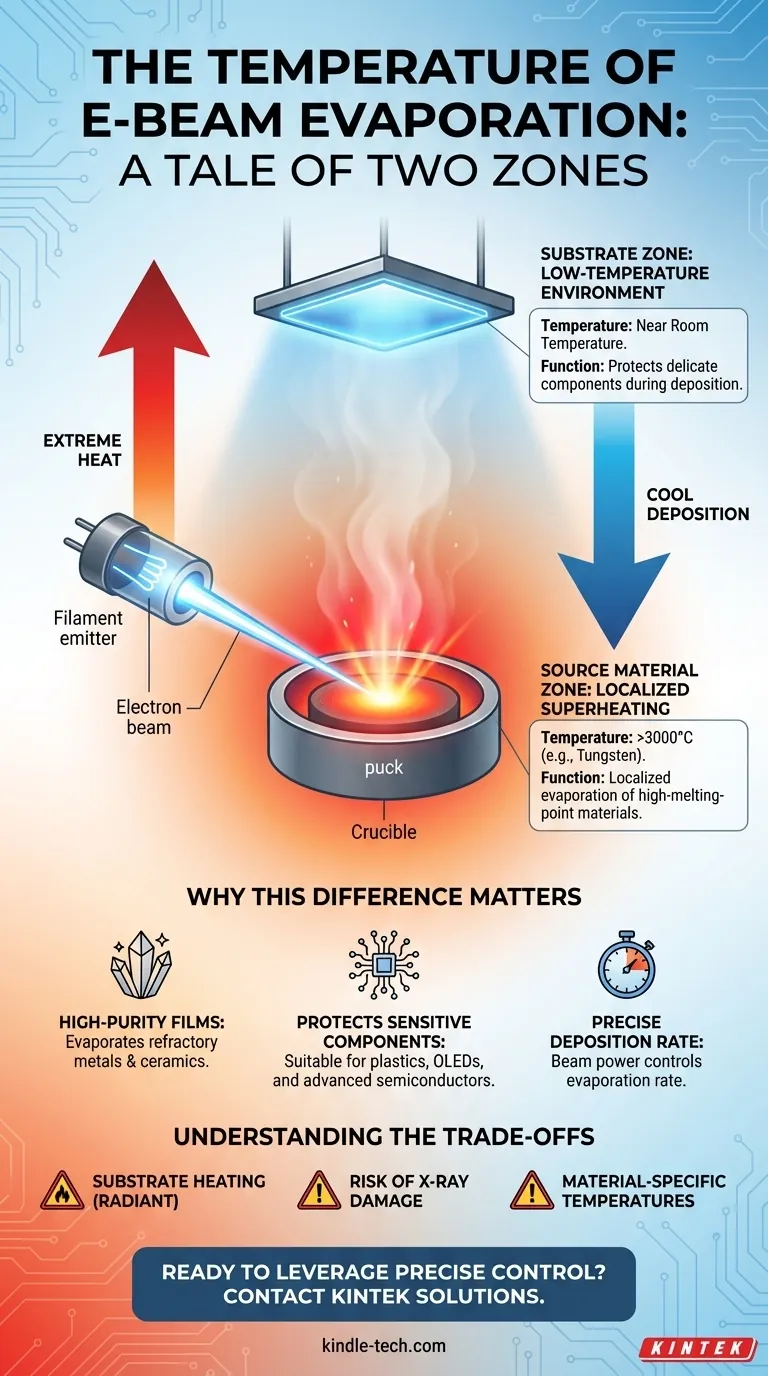

Bei der Elektronenstrahlverdampfung gibt es keine einzelne Betriebstemperatur. Stattdessen erzeugt der Prozess zwei unterschiedliche und kritische Temperaturzonen: einen extrem heißen, lokalisierten Punkt auf dem Quellmaterial, der die Verdampfung verursacht, und ein viel kühleres Substrat, auf dem das Material abgeschieden wird. Das Quellmaterial kann auf weit über 3000 °C erhitzt werden, während das Substrat nahe Raumtemperatur bleiben kann.

Das Kernkonzept, das man verstehen muss, ist, dass die „Temperatur“ der Elektronenstrahlverdampfung keine einzelne Zahl ist, sondern eine Geschichte von zwei Umgebungen. Der Hauptvorteil der Technik liegt in ihrer Fähigkeit, einen massiven Temperaturgradienten zwischen einer überhitzten Quelle und einem kühlen Substrat zu erzeugen, was die Abscheidung von Materialien mit hohem Schmelzpunkt auf empfindlichen Oberflächen ermöglicht.

Die zwei kritischen Temperaturzonen

Um den Prozess zu verstehen, müssen Sie zwischen der Temperatur des zu verdampfenden Materials und der Temperatur der Oberfläche, die den neuen Film empfängt, unterscheiden.

Das Quellmaterial: Lokalisierte Überhitzung

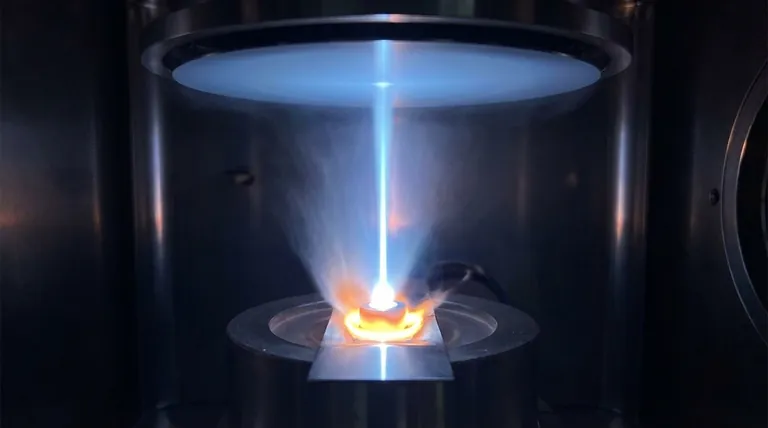

Der Elektronenstrahl ist ein hochfokussierter Energiestrahl. Er trifft auf einen sehr kleinen Bereich auf der Oberfläche des Quellmaterials (den „Tiegel“ oder „Barren“) in einem Tiegel.

Dieser intensive, lokalisierte Energieeintrag erhitzt diesen kleinen Punkt auf seinen Siedepunkt, wodurch Atome sublimieren oder in die Vakuumkammer verdampfen. Diese Temperatur hängt vollständig vom abzuscheidenden Material ab und kann extrem sein, wie z. B. über 3400 °C für Wolfram.

Das Substrat: Eine Tieftemperaturumgebung

Gleichzeitig wird das Substrat (der zu beschichtende Wafer oder die Komponente) in einem Abstand von der Quelle positioniert. Da die Erwärmung so lokalisiert ist und der Prozess in einem Hochvakuum stattfindet, wird nur sehr wenig Wärme auf das Substrat übertragen.

Dies ist der Hauptvorteil der Technik. Die Substrattemperatur bleibt niedrig, oft nahe Raumtemperatur, wodurch Schäden an empfindlichen Komponenten wie Kunststoffen oder bereits vorhandenen integrierten Schaltkreisen verhindert werden. Der Hinweis auf „niedrige Substrattemperaturen“ hebt diesen spezifischen Vorteil hervor.

Warum dieser Temperaturunterschied wichtig ist

Die Fähigkeit, Quell- und Substrattemperaturen zu trennen, verleiht der Elektronenstrahlverdampfung ihre einzigartigen Fähigkeiten und Präzision.

Ermöglichung hochreiner Filme

Die extrem hohen Temperaturen, die an der Quelle erreicht werden können, ermöglichen die Verdampfung von Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzende Metalle (Wolfram, Tantal) und Keramiken (Titandioxid). Dies ist mit anderen Methoden wie der Standard-Thermaldampfabscheidung schwierig oder unmöglich.

Schutz empfindlicher Komponenten

Da das Substrat kühl bleibt, können leitfähige oder optische Filme auf Materialien abgeschieden werden, die durch hohe Hitze beschädigt würden. Dies ist entscheidend für Anwendungen in der organischen Elektronik (OLEDs), bei medizinischen Geräten und in der fortschrittlichen Halbleiterfertigung.

Steuerung der Abscheidungsrate

Die Temperatur des Quellpunkts, die durch die Leistung des Elektronenstrahls gesteuert wird, beeinflusst direkt die Verdampfungsrate. Eine höhere Strahlenleistung erzeugt einen heißeren Punkt, der mehr Dampf freisetzt, was zu einer schnelleren Abscheidungsrate auf dem Substrat führt. Dies bietet einen präzisen Hebel zur Steuerung der Filmdicke.

Verständnis der Kompromisse

Obwohl die Temperaturdynamik der Elektronenstrahlverdampfung leistungsstark ist, ist sie nicht ohne Komplexitäten, die gemanagt werden müssen.

Die Substraterwärmung ist nicht Null

Obwohl das Substrat relativ kühl bleibt, ist es nicht perfekt isoliert. Es wird eine gewisse Strahlungswärme vom geschmolzenen Quellmaterial erfahren, insbesondere bei langen Abscheidungsvorgängen. Für hochpräzise Anwendungen ist oft eine aktive Substratkühlung erforderlich, um die Temperaturstabilität zu gewährleisten.

Risiko von Röntgenstrahlenschäden

Wenn der energiereiche Elektronenstrahl auf das Quellmaterial trifft, erzeugt er als Nebenprodukt Röntgenstrahlen. Diese Röntgenstrahlen können das Substrat durchdringen und empfindliche elektronische Bauteile potenziell beschädigen, was bei der Halbleiterfertigung eine bekannte Überlegung ist.

Materialspezifische Temperaturen

Es ist wichtig zu bedenken, dass die erforderliche Quellentemperatur eine Eigenschaft des Materials selbst ist. Es gibt keine universelle Einstellung; der Prozess muss speziell auf den Siedepunkt und die thermischen Eigenschaften des abzuscheidenden Materials abgestimmt werden.

Wie Sie über die Temperatur in Ihrem Prozess nachdenken sollten

Ihr Ansatz sollte von Ihrem Endziel bestimmt werden, wobei der Schwerpunkt entweder auf der Quellumgebung oder der Substratumgebung liegt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit hohem Schmelzpunkt liegt: Ihr Ziel ist es, genügend Strahlenleistung zuzuführen, um die Verdampfungstemperatur des Materials an der Quelle zu erreichen und aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines empfindlichen Substrats liegt: Ihre Hauptsorge ist die Steuerung und oft die aktive Kühlung des Substrats, um zu verhindern, dass Strahlungswärme Ihre Komponente beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf der präzisen Ratenkontrolle liegt: Die Temperatur der Quelle, gesteuert durch die Strahlenleistung, ist Ihr primärer Hebel zur Anpassung der Abscheidungsrate von 0,1 bis 100 nm/Minute.

Letztendlich bedeutet die Beherrschung der Elektronenstrahlverdampfung das Management dieser unterschiedlichen Temperaturzonen, um Ihre spezifischen Material- und Substratziele zu erreichen.

Zusammenfassungstabelle:

| Temperaturzone | Typischer Bereich | Hauptfunktion |

|---|---|---|

| Quellmaterial | > 3000°C (z. B. Wolfram) | Lokalisierte Verdampfung von Materialien mit hohem Schmelzpunkt |

| Substrat | Nahe Raumtemperatur | Schutz empfindlicher Komponenten während der Abscheidung |

Sind Sie bereit, die präzise Temperaturkontrolle der Elektronenstrahlverdampfung für die Dünnschichtanwendungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die Werkzeuge und das Fachwissen, um hochreine Filme selbst auf den empfindlichsten Substraten abzuscheiden. Ob Sie mit hochschmelzenden Metallen, Keramiken oder empfindlichen Elektronikkomponenten arbeiten, unsere Lösungen gewährleisten ein optimales Prozessmanagement. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsmöglichkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung