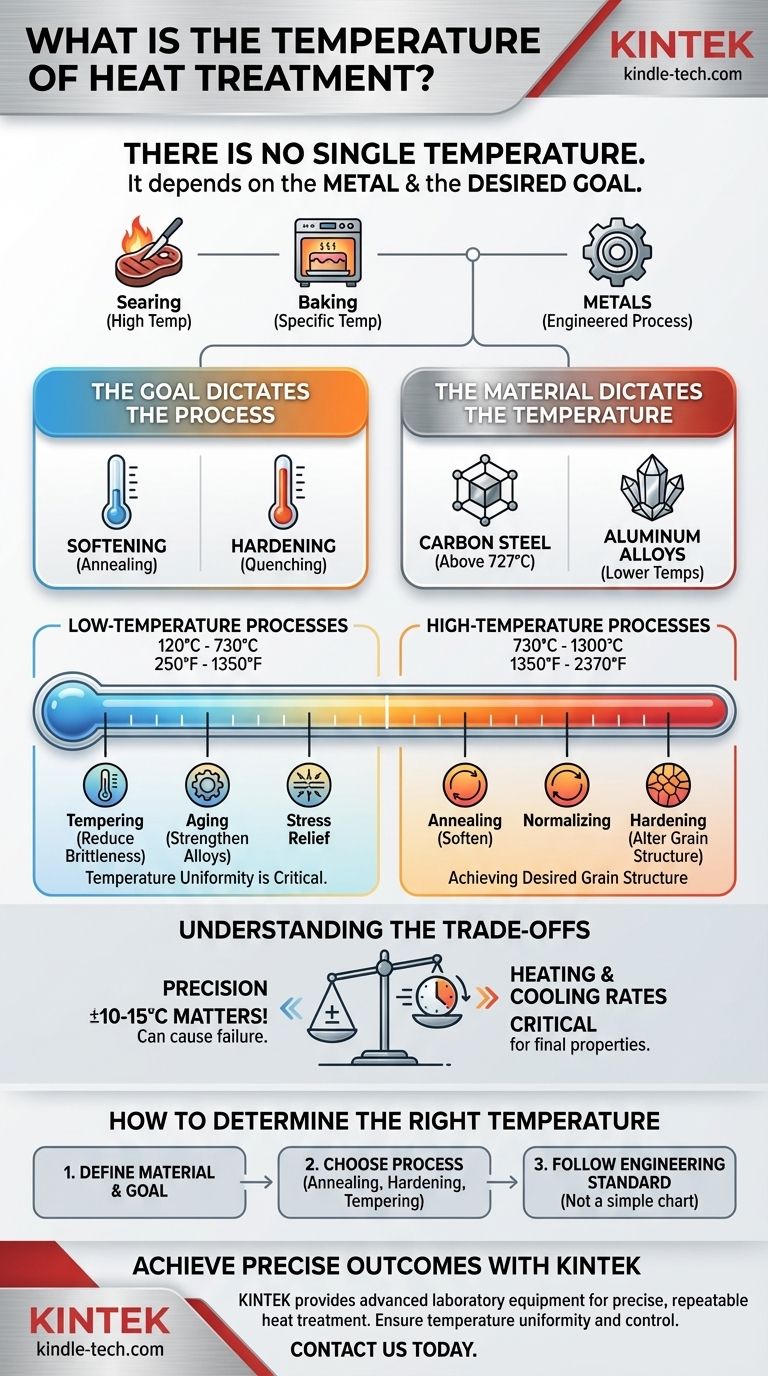

Es gibt keine einheitliche Temperatur für die Wärmebehandlung. Die richtige Temperatur hängt vollständig vom spezifischen Metall ab, das behandelt wird, und von den gewünschten Endeigenschaften, wie Härte, Weichheit oder der Entlastung innerer Spannungen.

Beispielsweise laufen viele gängige Niedertemperatur-Vakuumprozesse zwischen 175 °C und 730 °C (350-1350 °F) ab, aber dies stellt nur eine Kategorie der Wärmebehandlung dar.

Das Kernprinzip der Wärmebehandlung besteht nicht darin, eine magische Zahl zu treffen. Es handelt sich um einen präzisen, konstruierten Prozess, bei dem Temperatur, Zeit und Abkühlgeschwindigkeit sorgfältig kontrolliert werden, um die innere Mikrostruktur eines Metalls gezielt zu verändern, um ein bestimmtes technisches Ziel zu erreichen.

Warum es keine einzige „Wärmebehandlungstemperatur“ gibt

Die Frage nach „der“ Temperatur der Wärmebehandlung ist vergleichbar mit der Frage nach „der“ Temperatur beim Kochen. Das scharfe Anbraten eines Steaks und das Backen eines Kuchens sind beides „Kochen“, erfordern jedoch sehr unterschiedliche Temperaturen und Methoden, um das gewünschte Ergebnis zu erzielen. Dasselbe gilt für Metalle.

Das Ziel bestimmt den Prozess

Der Zweck der Behandlung bestimmt die erforderliche Temperatur. Ein Prozess, der darauf ausgelegt ist, ein Metall weicher zu machen (Glühen), verwendet ein völlig anderes Temperaturprofil als einer, der darauf ausgelegt ist, es extrem hart zu machen (Härten und Anlassen).

Das Material bestimmt die Temperatur

Jede Metalllegierung weist einzigartige kritische Temperaturen auf, bei denen sich ihre innere Kristallstruktur umwandelt. Bei Kohlenstoffstahl finden diese kritischen Änderungen oberhalb von 727 °C (1340 °F) statt, während Aluminiumlegierungen bei viel niedrigeren Temperaturen behandelt werden. Der Prozess muss auf die Metallurgie des jeweiligen Materials zugeschnitten sein.

Häufige Temperaturbereiche und ihr Zweck

Obwohl es keine einzelne Temperatur gibt, können wir Prozesse in allgemeine Bereiche einteilen, um ihre Funktion zu verstehen.

Niedertemperaturprozesse (ca. 120 °C - 730 °C)

Dieser Bereich, der oft in Vakuumöfen durchgeführt wird, wird hauptsächlich zur Modifizierung von Eigenschaften nach einer primären Härtebehandlung oder zur Spannungsentlastung eingesetzt.

Zu den Prozessen gehören das Anlassen, das die Sprödigkeit von gehärtetem Stahl reduziert, und das Aushärten (Altern), das bestimmte Aluminium- oder Speziallegierungen festigt. Die hervorragende Temperaturgleichmäßigkeit in modernen Öfen ist für diese Prozesse von entscheidender Bedeutung, um konsistente Eigenschaften im gesamten Bauteil zu gewährleisten.

Hochtemperaturprozesse (ca. 730 °C - 1300 °C)

In diesem Bereich wird die grundlegende Kristallstruktur von Stählen verändert.

Prozesse wie Glühen, Normalisieren und Härten erfordern alle das Erhitzen von Stahl über seinen kritischen Umwandlungspunkt, um die gewünschte Kornstruktur zu erreichen, bevor er kontrolliert abgekühlt wird.

Die Abwägungen verstehen

Die Wahl der richtigen Temperatur ist ein Balanceakt. Eine geringfügige Abweichung kann zu einem fehlerhaften Bauteil führen.

Präzision vs. Ergebnis

Ein Unterschied von nur 10–15 Grad kann den Unterschied zwischen einem perfekt gehärteten Teil und einem Teil, das zu spröde oder zu weich ist, ausmachen. Deshalb sind präzise Kontrolle und Temperaturgleichmäßigkeit über das gesamte Bauteil bei der professionellen Wärmebehandlung nicht verhandelbar.

Aufheiz- und Abkühlraten sind wichtig

Die Spitzentemperatur ist nur ein Teil der Gleichung. Die Geschwindigkeit, mit der Sie das Metall erhitzen (Aufheizrate), und wichtiger noch, die Geschwindigkeit, mit der Sie es abkühlen (Abkühlrate), sind ebenso entscheidend für die Bestimmung der endgültigen Mikrostruktur und der Eigenschaften des Materials.

So bestimmen Sie die richtige Temperatur

Um die richtige Temperatur zu finden, müssen Sie zuerst Ihr Material und Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, Stahl weicher zu machen oder innere Spannungen abzubauen: Sie benötigen einen Glüh- oder Spannungsarmglühprozess, der spezifische Hochtemperaturhaltezeiten erfordert, die durch die genaue Stahllegierung bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Stahlkomponente zu härten: Sie müssen sie über ihre kritische „Austenitisierungstemperatur“ erhitzen (oft >800 °C) und sie dann in einem Prozess namens Abschrecken schnell abkühlen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Sprödigkeit eines gehärteten Teils zu reduzieren: Sie benötigen einen Anlassprozess bei niedrigerer Temperatur, bei dem die spezifische Temperatur direkt das endgültige Gleichgewicht zwischen Härte und Zähigkeit steuert.

Letztendlich wird die richtige Temperatur für die Wärmebehandlung nicht in einer einfachen Tabelle gefunden, sondern durch eine technische oder metallurgische Norm für Ihr spezifisches Material und Ihre Anwendung festgelegt.

Zusammenfassungstabelle:

| Prozessziel | Typischer Temperaturbereich | Häufige Anwendungen |

|---|---|---|

| Niedrige Temperatur (Spannungsentlastung, Anlassen) | 120 °C - 730 °C (250 °F - 1350 °F) | Reduzierung der Sprödigkeit, Spannungsentlastung bei gehärteten Stählen |

| Hohe Temperatur (Glühen, Härten) | 730 °C - 1300 °C (1350 °F - 2370 °F) | Erweichen von Stahl, Veränderung der Kornstruktur zur Härtung |

| Aushärten (Ausscheidungshärten) | 120 °C - 250 °C (250 °F - 480 °F) | Festigkeitssteigerung bei Aluminium- und Speziallegierungen |

Erreichen Sie präzise metallurgische Ergebnisse mit KINTEK

Die Wahl der richtigen Temperatur für die Wärmebehandlung ist entscheidend, um die genauen Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert. Geringfügige Temperaturabweichungen von nur 10–15 °C können den Unterschied zwischen einer perfekt gehärteten Komponente und einem fehlerhaften Teil ausmachen.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise, wiederholbare Wärmebehandlungsprozesse erforderlich sind. Unabhängig davon, ob Sie mit Stahl, Aluminium oder Speziallegierungen arbeiten, stellen unsere Lösungen die für konsistente Ergebnisse erforderliche Temperaturgleichmäßigkeit und Kontrolle sicher.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen metallurgischen Ziele unterstützen. Kontaktieren Sie KINTEK noch heute, um die Anforderungen Ihrer Labor-Wärmebehandlung zu besprechen und herauszufinden, wie wir die Zuverlässigkeit und die Ergebnisse Ihres Prozesses verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert die Chemie des Abschreckens? Die Beherrschung des atomaren Wettlaufs für härteren Stahl

- Was ist das Funktionsprinzip und der Verwendungszweck einer Muffelofen? Erreichen Sie präzise, kontaminationsfreie Erwärmung

- Welche Sicherheitsregeln gelten für alle Heizprozesse im Labor? Ein Leitfaden zur Unfallverhütung

- Was ist der Zweck eines Muffelofens? Erzielen Sie hochreines Erhitzen für Ihr Labor

- Was ist eine Muffelofen in der Lebensmittelanalytik? Ein Leitfaden zur präzisen Messung des Mineralstoffgehalts