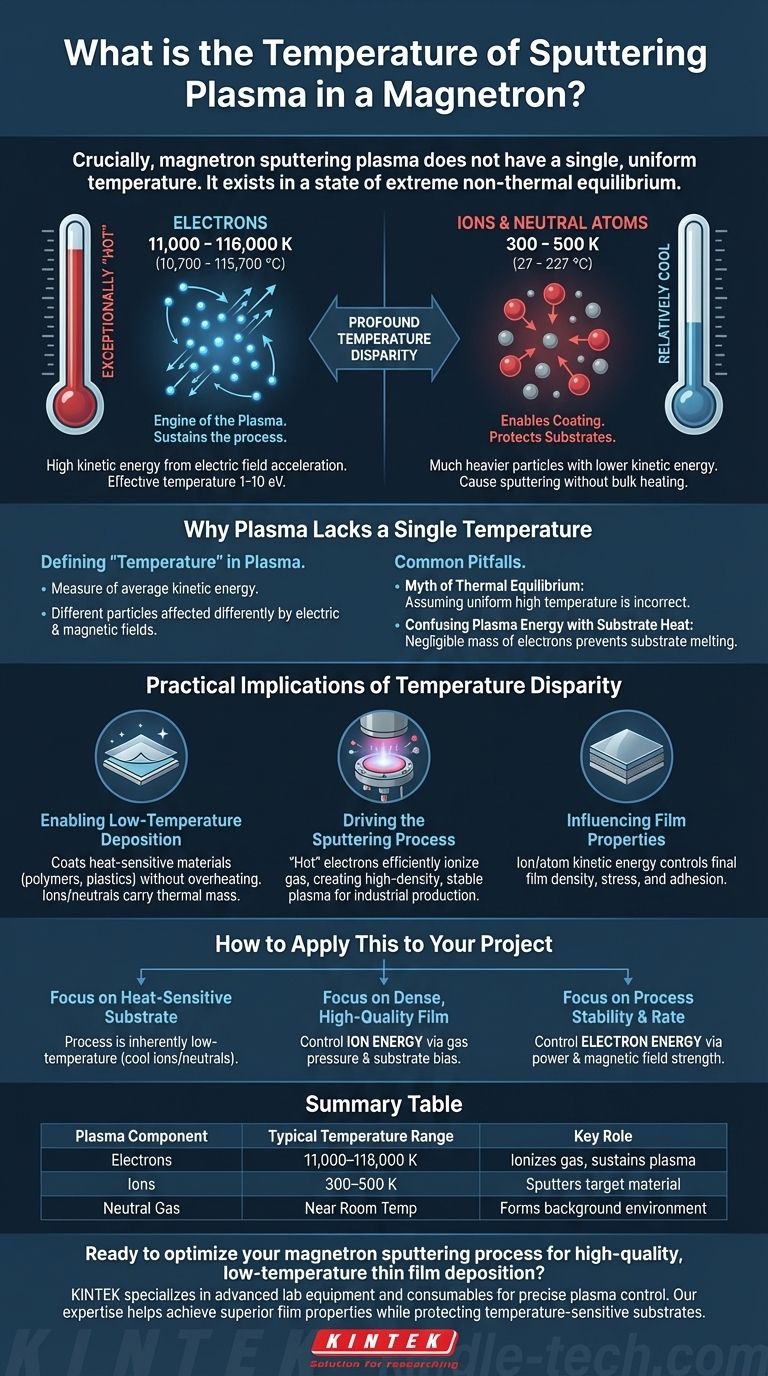

Entscheidend ist, dass Magnetron-Sputterplasma keine einzelne, einheitliche Temperatur besitzt. Stattdessen befindet es sich in einem Zustand extremen Nicht-Gleichgewichts, in dem verschiedene Partikel sehr unterschiedliche kinetische Energien aufweisen. Während die schweren Partikel wie Ionen und neutrale Gasatome relativ kühl bleiben – oft nur geringfügig über Raumtemperatur –, sind die freien Elektronen außergewöhnlich „heiß“, mit einer effektiven Temperatur, die Zehntausenden von Grad Celsius entspricht.

Das zentrale Konzept ist, dass Sputterplasma mit einer tiefgreifenden Temperaturdisparität arbeitet. Die unglaublich hohe Energie der Elektronen ist es, die das Plasma aufrechterhält, während die relative Kühle der viel schwereren Ionen und Atome die Abscheidung hochwertiger Dünnschichten auf temperaturempfindlichen Materialien ermöglicht, ohne diese zu beschädigen.

Warum Plasma keine einzelne Temperatur hat

Das Konzept einer einzelnen Temperatur gilt nur für Systeme im thermischen Gleichgewicht, bei denen die Energie gleichmäßig auf alle Partikel verteilt ist. Sputterplasma ist das genaue Gegenteil davon.

Definition von „Temperatur“ im Plasma

In der Physik ist Temperatur ein Maß für die durchschnittliche kinetische Energie einer Gruppe von Partikeln.

Da die elektrischen und magnetischen Felder in einer Magnetronkammer unterschiedliche Partikel auf drastisch unterschiedliche Weise beeinflussen, müssen wir die „Temperatur“ jeder Partikelpopulation separat betrachten.

Die Rolle der Elektronen (Die „heiße“ Komponente)

Elektronen sind Tausende Male leichter als Atome. Wenn eine starke Spannung angelegt wird, werden sie auf enorme Geschwindigkeiten beschleunigt und gewinnen immense kinetische Energie.

Diese hohe Energie ist der Grund, warum Elektronen der Motor des Plasmas sind. Ihre Kollisionen mit neutralen Gasatomen schlagen andere Elektronen heraus und erzeugen die Ionen, die zur Aufrechterhaltung des Prozesses erforderlich sind. Die effektive Temperatur dieser Elektronen beträgt typischerweise 1 bis 10 Elektronenvolt (eV), was erstaunlichen 11.000 bis 116.000 K (ungefähr 10.700 bis 115.700 °C) entspricht.

Das Verhalten von Ionen (Die „kühle“ Komponente)

Ionen, die im Wesentlichen Gasatome mit einem fehlenden Elektron sind, sind viel schwerer. Sie können durch das elektrische Feld nicht auf die gleichen Geschwindigkeiten wie Elektronen beschleunigt werden.

Infolgedessen sind ihre kinetische Energie und die entsprechende Temperatur weitaus niedriger, oft im Bereich von 300 bis 500 K (ungefähr 27 bis 227 °C). Sie sind energetisch genug, um das Targetmaterial beim Aufprall zu sputtern, aber kühl genug, um keine signifikante Massenerwärmung des Substrats zu verursachen.

Der neutrale Gashintergrund (Die „kalte“ Komponente)

Der Großteil des Gases in der Kammer (typischerweise Argon) bleibt neutral und wird nicht direkt durch die elektrischen Felder beschleunigt.

Dieses Hintergrundgas bleibt nahe Raumtemperatur und fungiert als kalte Umgebung, durch die die gesputterten Atome vom Target zum Substrat gelangen.

Häufige Fehler, die es zu vermeiden gilt

Das Verständnis dieses Temperaturungleichgewichts ist entscheidend, da es häufige, aber signifikante Missverständnisse des Sputterprozesses verhindert.

Der Mythos des thermischen Gleichgewichts

Der häufigste Fehler ist die Annahme, dass das Plasma eine einheitliche, hohe Temperatur hat. Dies ist grundlegend falsch und führt zu fehlerhaften Schlussfolgerungen über die Prozesskontrolle und deren Auswirkungen auf das Substrat.

Verwechslung von Plasmaenergie mit Substratwärme

Man könnte annehmen, dass ein Plasma mit 10.000 K Elektronen jedes Substrat sofort schmelzen würde. Die tatsächlich auf das Substrat übertragene Wärme ist jedoch viel geringer.

Dies liegt daran, dass die Elektronen eine vernachlässigbare Masse haben und die Wärmebelastung hauptsächlich durch die „kühleren“, aber viel schwereren Ionen und kondensierenden Atome bestimmt wird, die auf die Oberfläche treffen.

Praktische Implikationen der Temperaturdisparität

Dieser einzigartige Nicht-Gleichgewichtszustand ist kein Fehler; er ist das zentrale Merkmal, das Magnetron-Sputtern so effektiv macht.

Ermöglichung der Niedertemperaturabscheidung

Der Hauptvorteil ist die Möglichkeit, temperaturempfindliche Materialien wie Polymere oder Kunststoffe zu beschichten. Da die Partikel, die die größte thermische Masse tragen (Ionen und neutrale Atome), kühl sind, überhitzt das Substrat nicht.

Antrieb des Sputterprozesses

Die „heißen“ Elektronen sind für die effiziente Ionisierung des Sputtergases unerlässlich. Dies erzeugt ein Plasma hoher Dichte bei niedrigem Druck und gewährleistet einen stabilen und schnellen Abscheidungsprozess, der für die industrielle Produktion geeignet ist.

Beeinflussung der Filmeigenschaften

Die kinetische Energie der ankommenden Ionen und gesputterten Atome – bezogen auf ihre „Temperatur“ – beeinflusst direkt die Dichte, Spannung und Haftung des Endfilms. Die Kontrolle dieser Energie ist der Schlüssel zur Kontrolle der Materialeigenschaften.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Prozessziele sollten bestimmen, auf welche Partikelenergien Sie sich bei der Kontrolle konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Sie können mit Zuversicht vorgehen, da Sie wissen, dass der Prozess von Natur aus bei niedriger Temperatur abläuft, da die schweren Ionen und neutralen Atome relativ kühl sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines dichten, hochwertigen Films liegt: Konzentrieren Sie sich auf die Kontrolle der Ionenenergie, die durch Parameter wie Gasdruck und Substratvorspannung gesteuert wird, nicht durch den Versuch, die Gesamt-Plasma-„Temperatur“ zu ändern.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Abscheiderate liegt: Ihre Aufmerksamkeit sollte auf die Faktoren gerichtet sein, die die Elektronenenergie und Plasmadichte beeinflussen, wie Leistung und Magnetfeldstärke.

Das Verständnis dieses grundlegenden Temperaturungleichgewichts ist der Schlüssel zur Beherrschung des Magnetron-Sputterprozesses und zur gezielten Steuerung der Eigenschaften Ihres Endfilms.

Zusammenfassungstabelle:

| Plasmakomponente | Typischer Temperaturbereich | Schlüsselrolle beim Sputtern |

|---|---|---|

| Elektronen (Heiß) | 11.000 – 116.000 K (1-10 eV) | Ionisiert Gas, erhält Plasma aufrecht |

| Ionen (Kühl) | 300 – 500 K (27-227 °C) | Sputtert Targetmaterial |

| Neutralgas (Kalt) | Nahe Raumtemperatur | Bildet die Hintergrundumgebung |

Bereit, Ihren Magnetron-Sputterprozess für eine hochwertige, niedertemperatur-Dünnschichtabscheidung zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für präzise Plasmakontrolle. Unser Fachwissen hilft Forschern und Herstellern, überlegene Filmeigenschaften zu erzielen und gleichzeitig temperaturempfindliche Substrate zu schützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Beschichtungsanwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten