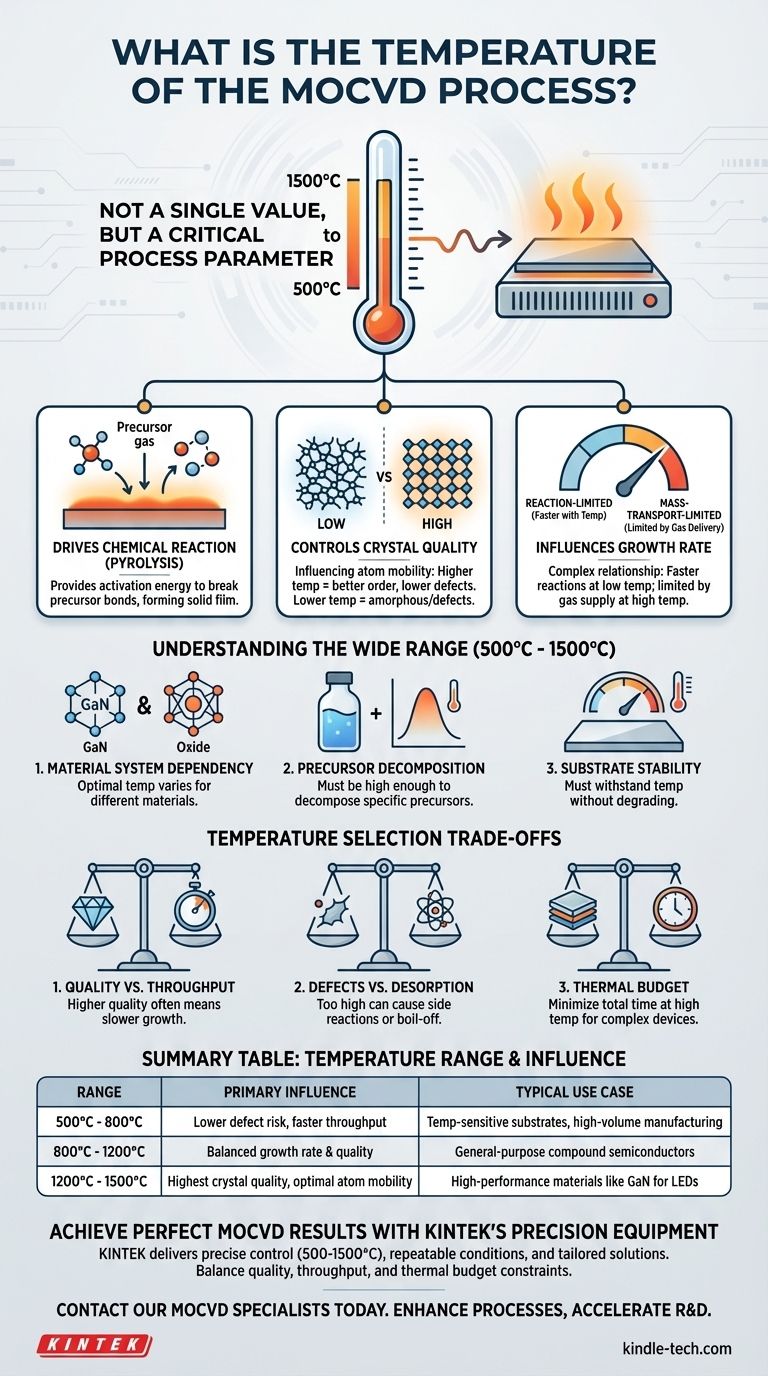

Bei MOCVD ist die Temperatur kein fester Wert, sondern ein kritischer Prozessparameter. Der Prozess wird typischerweise durchgeführt, indem das Substrat auf eine Temperatur zwischen 500 und 1500 Grad Celsius erhitzt wird. Diese Wärme ist unerlässlich, um die Energie bereitzustellen, die für die Zersetzung und Reaktion der gasförmigen Vorläuferchemikalien auf der Substratoberfläche benötigt wird, wodurch der gewünschte feste Film gebildet wird.

Die Kernbotschaft ist, dass die Temperatur die chemischen Reaktionen, die Kristallqualität und die Wachstumsrate des abgeschiedenen Films direkt steuert. Der große Betriebsbereich existiert, weil die optimale Temperatur nicht universell ist; sie hängt stark vom spezifischen Material, das gezüchtet wird, und den gewünschten Eigenschaften des Endprodukts ab.

Die Rolle der Substrattemperatur in MOCVD

Die Temperatur ist wohl die wichtigste Variable im MOCVD-Prozess. Sie "erhitzt" nicht nur die Dinge; sie orchestriert das gesamte Filmwachstum auf molekularer Ebene.

Antrieb der chemischen Reaktion

Der grundlegende Zweck der Wärme in MOCVD ist die Einleitung der Pyrolyse, der thermischen Zersetzung der metallorganischen Vorläufermoleküle.

Das Substrat wird erhitzt, um die notwendige Aktivierungsenergie bereitzustellen. Dies bricht die chemischen Bindungen in den Vorläufergasen auf, wodurch die Bestandteile für die Bildung des festen Films verfügbar werden.

Steuerung von Kristallstruktur und -qualität

Die Temperatur des Substrats beeinflusst direkt die Mobilität der Atome, sobald sie auf der Oberfläche landen.

Höhere Temperaturen verleihen den Atomen mehr Energie, um sich zu bewegen und ihre idealen, energiearmen Positionen innerhalb eines Kristallgitters zu finden. Dies führt zu einem geordneteren, qualitativ hochwertigeren kristallinen Film.

Umgekehrt, wenn die Temperatur zu niedrig ist, werden Atome kurz nach ihrer Ankunft "eingefroren". Dies kann zu einem ungeordneten, amorphen oder schlecht kristallinen Material mit mehr Defekten führen.

Beeinflussung der Filmwachstumsrate

Die Temperatur hat eine direkte und komplexe Beziehung zur Wachstumsrate des Films.

In einem reaktionsbegrenzten Regime, typischerweise bei niedrigeren Temperaturen, nimmt die Wachstumsrate mit der Temperatur zu, weil die chemischen Reaktionen schneller ablaufen.

Bei höheren Temperaturen kann der Prozess jedoch in ein massentransportbegrenztes Regime eintreten. Hier ist die Reaktion so schnell, dass die Wachstumsrate nur dadurch begrenzt wird, wie schnell Vorläufergase zur Substratoberfläche gelangen können.

Verständnis des breiten Temperaturbereichs (500°C bis 1500°C)

Das große Temperaturfenster für MOCVD ist nicht willkürlich. Es spiegelt die vielfältigen Materialien und chemischen Systeme wider, für die die Technik eingesetzt wird.

Abhängigkeit vom Materialsystem

Verschiedene Materialien erfordern sehr unterschiedliche thermische Bedingungen für optimales Wachstum.

Das Wachstum von Galliumnitrid (GaN) für LEDs beispielsweise erfolgt bei sehr unterschiedlichen Temperaturen als das Wachstum eines einfachen Oxidfilms. Die ideale Temperatur wird durch die chemischen und physikalischen Eigenschaften des Zielmaterials bestimmt.

Zersetzungspunkt des Vorläufers

Die gewählte Temperatur muss hoch genug sein, um die verwendeten spezifischen metallorganischen Vorläufer effizient zu zersetzen.

Moderne flüssige Vorläufer, die sicherer sind als ältere Verbindungen, haben ihre eigenen einzigartigen Zersetzungsprofile, die die erforderliche Prozesstemperatur beeinflussen.

Substratstabilität

Das Substrat selbst muss in der Lage sein, der gewählten Temperatur standzuhalten, ohne zu schmelzen, sich zu zersetzen oder unerwünscht mit dem wachsenden Film zu reagieren. Dies setzt eine praktische Obergrenze für die Prozesstemperatur.

Verständnis der Kompromisse bei der Temperaturwahl

Die Wahl einer Temperatur ist ein Balanceakt. Die Optimierung einer Eigenschaft, wie der Kristallqualität, kann sich negativ auf eine andere auswirken, wie die Produktionsgeschwindigkeit.

Qualität vs. Durchsatz

Höhere Temperaturen führen im Allgemeinen zu einer besseren Kristallqualität, können aber mehr Energie erfordern und zu einem langsameren, kontrollierteren Wachstum führen.

Eine Senkung der Temperatur könnte schnellere Abscheidungsraten ermöglichen, wodurch der Durchsatz erhöht wird, geht aber oft auf Kosten einer reduzierten Filmqualität und mehr Defekten.

Risiko von Defekten und Desorption

Wenn die Temperatur zu hoch ist, kann dies schädlich sein. Es kann zu unerwünschten Nebenreaktionen, Interdiffusion zwischen Film und Substrat oder sogar dazu führen, dass Atome schneller von der Oberfläche "abkochen" (Desorption), als sie in den Film eingebaut werden können.

Thermische Budgetbeschränkungen

Bei der Herstellung komplexer Bauteile mit vielen Schichten ist die Gesamtzeit, die ein Bauteil bei hohen Temperaturen verbringt (das "thermische Budget"), ein kritischer Faktor.

Jeder MOCVD-Schritt bei hoher Temperatur kann zuvor abgeschiedene Schichten beeinflussen. Daher streben Ingenieure oft die niedrigstmögliche Temperatur an, die immer noch die erforderlichen Materialeigenschaften erreicht, um die Integrität des gesamten Bauteils zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Die ideale MOCVD-Temperatur wird durch Ihr spezifisches Material und Ihre Leistungsziele bestimmt. Es gibt keine einzelne "beste" Temperatur, sondern nur die richtige Temperatur für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Kristallqualität liegt: Sie werden wahrscheinlich am oberen Ende des gültigen Temperaturbereichs für Ihr Materialsystem arbeiten, um die Atommobilität auf der Oberfläche zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung (Durchsatz) liegt: Möglicherweise müssen Sie eine Temperatur finden, die eine schnelle Wachstumsrate mit einer akzeptablen, wenn auch nicht unbedingt perfekten Filmqualität in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit temperaturempfindlichen Substraten oder bestehenden Schichten liegt: Ihr Ziel wird es sein, die niedrigstmögliche Temperatur zu finden, die immer noch die notwendige Vorläuferzersetzung und die gewünschten Materialeigenschaften erreicht.

Letztendlich ist die Beherrschung der Temperaturkontrolle grundlegend, um präzise und wiederholbare Ergebnisse in jeder MOCVD-Anwendung zu erzielen.

Zusammenfassungstabelle:

| Temperaturbereich | Hauptbeeinflussung | Typischer Anwendungsfall |

|---|---|---|

| 500°C - 800°C | Geringeres Defektrisiko, schnellerer Durchsatz | Temperaturempfindliche Substrate, Großserienfertigung |

| 800°C - 1200°C | Ausgewogene Wachstumsrate und Qualität | Allgemeine Verbindungshalbleiter |

| 1200°C - 1500°C | Höchste Kristallqualität, optimale Atommobilität | Hochleistungsmaterialien wie GaN für LEDs und Leistungsbauelemente |

Erzielen Sie perfekte MOCVD-Ergebnisse mit der Präzisionsausrüstung von KINTEK

Haben Sie Schwierigkeiten, Ihre MOCVD-Temperaturparameter für eine gleichbleibende Filmqualität und Wachstumsraten zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Halbleiterforschung und -produktion. Unsere MOCVD-Lösungen bieten:

- Präzise Temperaturkontrolle (500-1500°C) für optimale Kristallstruktur

- Wiederholbare Prozessbedingungen zur Minimierung von Defekten und Maximierung des Ertrags

- Maßgeschneiderte Konfigurationen für GaN, Oxide und andere Materialsysteme

Ob Sie LEDs der nächsten Generation, Leistungselektronik oder Halbleiterbauelemente entwickeln, unser Fachwissen hilft Ihnen, Qualität, Durchsatz und thermische Budgetbeschränkungen in Einklang zu bringen.

Kontaktieren Sie noch heute unsere MOCVD-Spezialisten, um zu besprechen, wie wir Ihre Dünnschichtabscheidungsprozesse verbessern und Ihren F&E- oder Fertigungszeitplan beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Molybdän-Vakuumwärmebehandlungsöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung