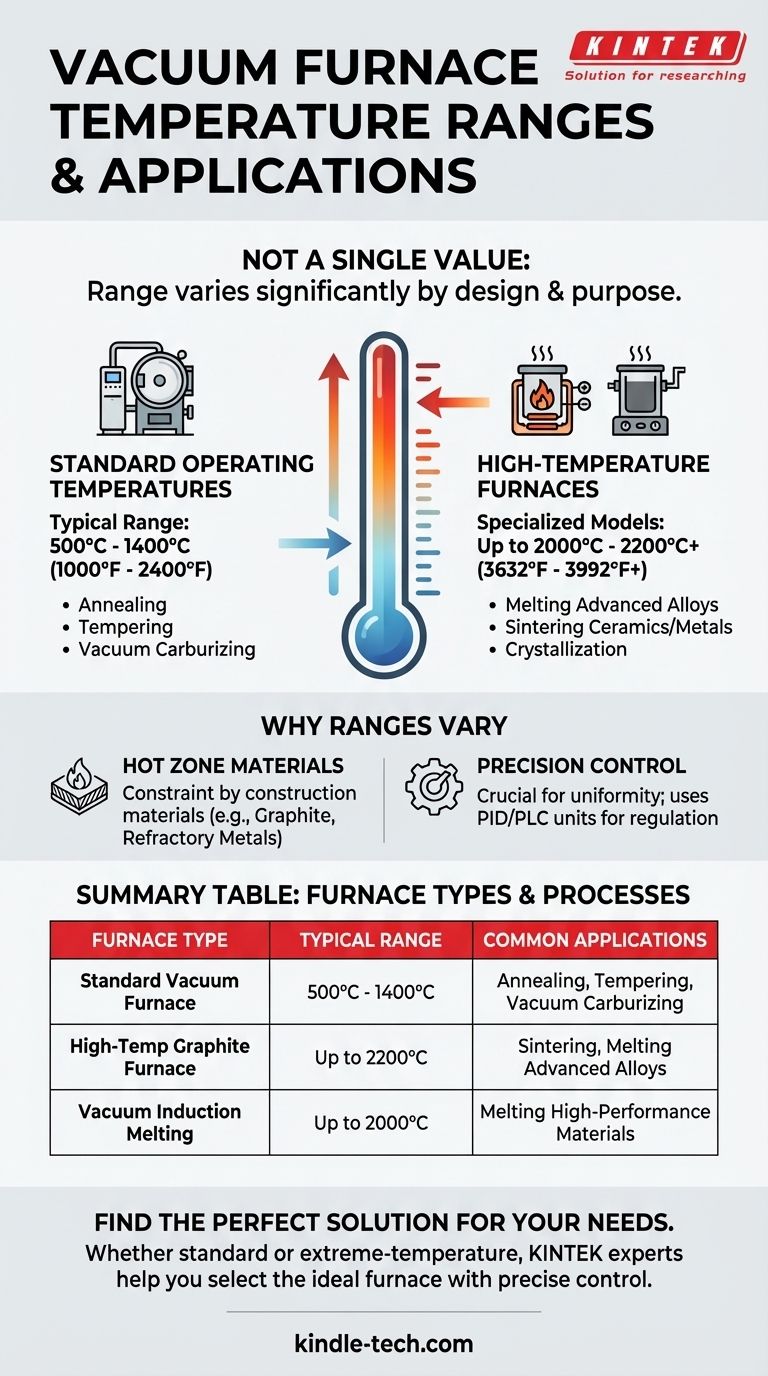

Der Temperaturbereich eines Vakuumofens ist kein Einzelwert, sondern variiert erheblich je nach Design und Verwendungszweck. Während ein Standardofen typischerweise zwischen 500°C und 1400°C (etwa 1000°F bis 2400°F) arbeitet, können spezialisierte Hochtemperaturmodelle, wie Induktions- oder Graphitöfen, maximale Temperaturen von 2000°C bis 2200°C (3632°F bis 3992°F) oder sogar höher erreichen.

Die spezifische Temperaturfähigkeit eines Vakuumofens wird durch seine Konstruktion und die Materialverarbeitungsaufgabe bestimmt, für die er konzipiert wurde. Die Frage ist nicht nur "wie heiß kann er werden", sondern "welcher thermische Prozess muss in einer kontrollierten, sauerstofffreien Umgebung durchgeführt werden".

Warum Temperaturbereiche je nach Ofentyp variieren

Die maximale Betriebstemperatur eines Vakuumofens wird grundlegend durch die in seiner Konstruktion verwendeten Materialien begrenzt, insbesondere innerhalb der Heizkammer oder "Heißzone".

Standard-Betriebstemperaturen

Ein typischer Mehrzweck-Vakuumofen bietet einen weiten Betriebsbereich, oft von etwa 538°C bis 1315°C (1000°F bis 2400°F).

Dieser Bereich ist ausreichend für die Mehrheit der gängigen industriellen Wärmebehandlungsprozesse, einschließlich Glühen, Anlassen und Vakuumaufkohlen für viele Standardmetalle und -legierungen.

Hochtemperaturöfen

Für anspruchsvollere Anwendungen sind spezielle Öfen erforderlich. Diese sind mit Materialien konstruiert, die extremen Temperaturen standhalten, ohne sich zu zersetzen.

Ein Vakuum-Induktionsschmelzofen kann beispielsweise Temperaturen von bis zu 2000°C erreichen. Ein Vakuum-Graphitofen, der Graphit für seine Heizelemente und Isolierung verwendet, kann sogar noch höhere Temperaturen erreichen, oft bis zu 2200°C.

Die Rolle der Heißzone

Die Heißzone enthält die Heizelemente und die Isolierung, die die Wärme auf das Werkstück zurückreflektiert. Die hier verwendeten Materialien sind die primäre Temperaturbegrenzung.

Graphit und bestimmte hochschmelzende Metalle sind aufgrund ihrer hohen Schmelzpunkte und Stabilität unter Vakuumbedingungen gängige Wahlmöglichkeiten für Hochtemperatur-Heißzonen.

Wie die Temperatur spezifische Prozesse ermöglicht

Verschiedene metallurgische und Materialprozesse werden bei spezifischen Temperaturen aktiviert. Die Fähigkeit, das Temperaturprofil – einschließlich Aufheizraten und Haltezeiten – präzise zu steuern, macht einen Vakuumofen so vielseitig.

Niedrigtemperaturprozesse (~500°C bis 900°C)

Prozesse wie die Werkstückentgasung und das Anlassen finden am unteren Ende der Ofenkapazität statt. Ein typisches Programm könnte ein Teil bei 800°C halten, um eingeschlossene Gase entweichen zu lassen, bevor es zu höheren Temperaturen übergeht.

Mittelbereichsprozesse (~900°C bis 1200°C)

Dieser Bereich ist entscheidend für Prozesse wie Glühen, Normalisieren und Vakuumaufkohlen. Ein Behandlungszyklus könnte das langsame Erwärmen einer Komponente auf 1100°C und das Halten bei dieser Temperatur umfassen, um ihre Mikrostruktur für verbesserte Duktilität oder Härte zu verändern.

Hochtemperaturanwendungen (>1400°C)

Die höchsten Temperaturen sind für fortgeschrittene Prozesse reserviert. Dazu gehören das Schmelzen von Hochleistungslegierungen, das Sintern von Keramiken oder Pulvermetallen und die Kristallisation von Verbundwerkstoffen zur Herstellung hochfester Komponenten.

Abwägungen und Kontrollen verstehen

Das Erreichen einer hohen Maximaltemperatur ist nur ein Teil der Gleichung. Die Qualität des Endprodukts hängt stark von der Präzision und der Umgebung des Ofens ab.

Präzision über Spitzentemperatur

Für viele Anwendungen ist die Fähigkeit, eine gleichmäßige und stabile Temperatur aufrechtzuerhalten, wichtiger als das Erreichen eines extremen Spitzenwerts. Das Temperaturregelsystem ist daher eine entscheidende Komponente.

Diese Systeme verwenden Thermoelemente zur Messung und ausgeklügelte PID (Proportional-Integral-Differential) oder SPS (Speicherprogrammierbare Steuerung) Einheiten, um die Leistung der Heizelemente präzise zu regeln.

Der Zweck des Vakuums

Der Hauptvorteil eines Vakuumofens ist die sauerstofffreie Umgebung. Dies verhindert Oxidation, Zunderbildung und Oberflächenverfärbungen, die sonst beim Erhitzen von Materialien auf hohe Temperaturen an Luft, wie in einem traditionellen Muffelofen, auftreten würden.

Dies stellt sicher, dass das Werkstück seine Maßhaltigkeit und Oberflächenintegrität beibehält, was eine kritische Anforderung in der Luft- und Raumfahrt, Medizin und High-Tech-Industrie ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten auf das spezifische Material und das gewünschte Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Standard-Wärmebehandlung liegt (Glühen, Anlassen): Ein Ofen mit einer Maximaltemperatur von etwa 1400°C wird die überwiegende Mehrheit Ihrer Anforderungen erfüllen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen oder Sintern von fortschrittlichen Materialien liegt: Sie müssen in einen spezialisierten Hochtemperaturofen investieren, der 2000°C oder mehr erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit und der Qualität des Endteils liegt: Priorisieren Sie das Temperaturregelsystem des Ofens und seine Fähigkeit, eine gleichmäßige Wärme aufrechtzuerhalten, nicht nur seine maximale Temperaturbewertung.

Letztendlich ist der ideale Vakuumofen einer, dessen thermische Fähigkeiten präzise auf Ihre Materialverarbeitungsanforderungen abgestimmt sind.

Zusammenfassungstabelle:

| Ofentyp | Typischer Temperaturbereich | Gängige Anwendungen |

|---|---|---|

| Standard-Vakuumofen | 500°C - 1400°C | Glühen, Anlassen, Vakuumaufkohlen |

| Hochtemperatur-Graphitofen | Bis zu 2200°C | Sintern, Schmelzen von Hochleistungslegierungen |

| Vakuum-Induktionsschmelzofen | Bis zu 2000°C | Schmelzen von Hochleistungsmaterialien |

Bereit, den perfekten Vakuumofen für Ihre spezifischen Temperaturanforderungen zu finden?

Bei KINTEK sind wir darauf spezialisiert, Präzisionslaborgeräte anzubieten, die auf Ihre einzigartigen Materialverarbeitungsbedürfnisse zugeschnitten sind. Egal, ob Sie Standard-Wärmebehandlungsfähigkeiten oder Extremtemperaturlösungen für fortschrittliche Materialien benötigen, unsere Experten helfen Ihnen bei der Auswahl des idealen Vakuumofens mit dem präzisen Temperaturbereich und Steuerungssystem, das Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten. Lassen Sie KINTEK Ihr Partner sein, um mit der richtigen Laborausrüstung hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung