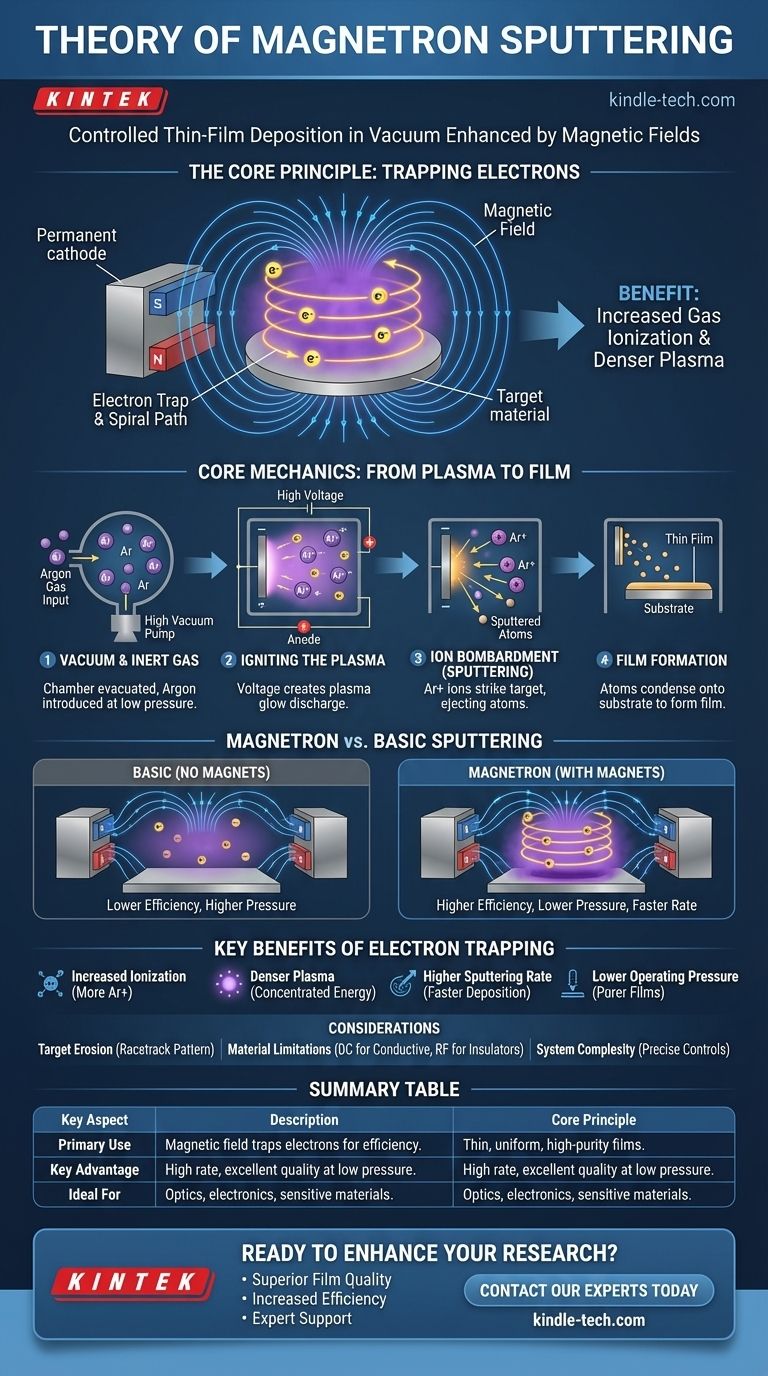

Im Wesentlichen ist das Magnetronsputtern eine hochkontrollierte Methode zur Abscheidung von atomar dünnen Schichten auf einer Oberfläche unter Vakuum. Es handelt sich um eine Art der physikalischen Gasphasenabscheidung (PVD), bei der ein starkes Magnetfeld verwendet wird, um die Effizienz eines Prozesses zu steigern. Bei diesem Verfahren bombardieren energiereiche Gasionen ein Quellmaterial (das „Target“), wodurch Atome physikalisch herausgeschlagen werden, die dann zu einem Substrat wandern und dort kondensieren, um eine präzise, gleichmäßige Beschichtung zu bilden.

Das Kernprinzip, das das Magnetronsputtern auszeichnet, ist der strategische Einsatz eines Magnetfeldes, um Elektronen nahe dem Target einzuschließen. Diese Einschränkung erhöht die Rate der Gasionisierung drastisch und erzeugt ein dichteres Plasma, das das Targetmaterial weitaus effizienter und bei niedrigeren Drücken sputtert als herkömmliche Sputterverfahren.

Die Kernmechanik: Vom Plasma zur Schicht

Um die Theorie zu verstehen, ist es am besten, den Prozess in seine grundlegenden Stufen zu unterteilen, die in einer Hochvakuumkammer ablaufen.

Schaffung der Umgebung: Vakuum und Inertgas

Zuerst wird die Kammer auf ein Hochvakuum evakuiert, um Luft und andere Verunreinigungen zu entfernen, die den Prozess stören oder die endgültige Schicht kontaminieren könnten.

Anschließend wird ein Inertgas, meistens Argon (Ar), bei sehr niedrigem Druck in die Kammer eingeleitet. Dieses Gas ist nicht Teil der endgültigen Beschichtung; es dient als Medium für den Beschuss.

Zündung des Plasmas: Die Glimmentladung

An das Targetmaterial, das als Kathode fungiert, wird eine hohe negative Gleich- oder Hochfrequenzspannung angelegt. Die Kammerwände oder eine separate Elektrode dienen als Anode.

Dieses starke elektrische Feld energetisiert die Umgebung und reißt Elektronen von einigen Argonatomen ab. Dies erzeugt eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen, wodurch ein selbsterhaltender, angeregter Materiezustand entsteht, der als Plasma bekannt ist und oft ein charakteristisches farbiges Licht oder eine „Glimmentladung“ emittiert.

Das Sputterereignis: Ionenbeschuss

Die positiv geladenen Argonionen (Ar+) werden stark von dem negativ geladenen Target angezogen. Sie beschleunigen auf das Target zu und treffen mit erheblicher kinetischer Energie auf dessen Oberfläche.

Dieser Zusammenstoß ist ein rein physikalischer Impulsübertrag. Der Aufprall hat genügend Kraft, um neutrale Atome aus dem Targetmaterial zu lösen oder zu „sputtern“ und sie in die Vakuumumgebung zu schleudern.

Filmbildung: Abscheidung auf dem Substrat

Die gesputterten Atome vom Target wandern in geraden Linien durch die Niederdruckkammer, bis sie auf eine Oberfläche treffen.

Wenn diese Atome auf dem strategisch platzierten Substrat (dem zu beschichtenden Objekt) landen, kondensieren sie und binden sich daran, wodurch sich allmählich eine dünne, hochgleichmäßige Schicht aufbaut.

Die entscheidende Rolle des Magnetrons: Steigerung der Effizienz

Der oben beschriebene Prozess ist das einfache Sputtern. Die Hinzufügung eines Magnetrons – einer Konfiguration von Permanentmagneten hinter dem Target – macht die Technik so leistungsstark und weit verbreitet.

Das Problem beim Basissputtern

Ohne Magnetfeld ist der Prozess ineffizient. Sekundärelektronen, die während des Ionenbeschusses vom Target freigesetzt werden, wandern schnell zur Anode, ohne viele Argonatome zu treffen. Dies erfordert höhere Gasdrücke, um das Plasma aufrechtzuerhalten, was die Qualität der Schicht reduziert und die Abscheiderate verlangsamt.

Einfangen von Elektronen mit einem Magnetfeld

Das Magnetron erzeugt ein Magnetfeld, das parallel zur Oberfläche des Targets verläuft. Dieses Feld fängt die leichten und schnell bewegten Sekundärelektronen ein und zwingt sie auf einen langen, spiralförmigen (zyklodialen) Weg direkt vor dem Target.

Die Vorteile des Elektroneneinschlusses

Dieser Elektroneneinschluss hat mehrere tiefgreifende Auswirkungen:

- Erhöhte Ionisierung: Da die Elektronen einen viel längeren Weg zurücklegen, erhöht sich die Wahrscheinlichkeit, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren, dramatisch.

- Dichteres Plasma: Dies führt zur Erzeugung viel mehr Ar+-Ionen, was zu einem deutlich dichteren Plasma führt, das genau dort konzentriert ist, wo es benötigt wird – in der Nähe des Targets.

- Höhere Sputterrate: Mehr Ar+-Ionen bedeuten mehr Beschussereignisse pro Sekunde, was zu einem wesentlich schnelleren und effizienteren Abscheidungsprozess führt.

- Niedrigerer Betriebsdruck: Die erhöhte Effizienz ermöglicht es, den Prozess bei niedrigeren Gasdrücken durchzuführen, was bedeutet, dass die gesputterten Atome auf ihrem Weg zum Substrat weniger Gasstöße erfahren, was zu einer reineren und dichteren Schicht führt.

Häufige Fallstricke und Überlegungen

Obwohl die Technik leistungsstark ist, weist sie inhärente Eigenschaften auf, die für eine erfolgreiche Anwendung kontrolliert werden müssen.

Einschränkungen des Targetmaterials

Das Standard-DC-Magnetronsputtern funktioniert am besten mit elektrisch leitfähigen Targetmaterialien. Die Beschichtung mit isolierenden oder keramischen Materialien erfordert die Verwendung von Hochfrequenz- (HF) oder gepulsten Gleichstromversorgungen, was die Komplexität des Systems erhöht.

Ungleichmäßige Targeterosion

Das Magnetfeld begrenzt das Plasma auf einen bestimmten Bereich auf der Targetoberfläche. Dies führt dazu, dass das Sputtern hauptsächlich in diesem Bereich stattfindet, wodurch eine ausgeprägte Erosions-„Rennstrecke“ entsteht. Dies führt zu einer weniger als 100%igen Ausnutzung des Targetmaterials.

Systemkomplexität

Magnetronsputteranlagen sind hochentwickelte Geräte. Um qualitativ hochwertige, reproduzierbare Ergebnisse zu erzielen, ist eine präzise Steuerung mehrerer Variablen erforderlich, darunter Vakuumniveau, Gasfluss, Leistungsabgabe und Substrattemperatur.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien hilft zu verdeutlichen, wann das Magnetronsputtern die überlegene Wahl für eine Beschichtungsanwendung ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten liegt: Das Magnetronsputtern zeichnet sich durch die Herstellung hochwertiger Beschichtungen für Optik, Halbleiter und Elektronik aus, da es bei niedrigem Druck arbeitet.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die deutlich schnelleren Abscheideraten machen es zu einem hochgradig effizienten und skalierbaren Prozess für industrielle Anwendungen wie die Beschichtung von Glas oder Werkzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Der Prozess konzentriert die Energie des Plasmas auf das Target und reduziert so die Wärmebelastung des Substrats, was es ideal für die Beschichtung von Polymeren und anderen empfindlichen Materialien macht.

Letztendlich ist das Magnetronsputtern eine grundlegende Technologie in der modernen Materialwissenschaft, die die präzise Gestaltung von Oberflächen für unzählige fortschrittliche Anwendungen ermöglicht.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Verwendet ein Magnetfeld, um Elektronen einzuschließen und so die Plasmadichte und Sputtereffizienz zu erhöhen. |

| Hauptanwendung | Abscheidung dünner, gleichmäßiger, hochreiner Schichten auf Substraten wie Wafern, Glas oder Werkzeugen. |

| Hauptvorteil | Hohe Abscheideraten und ausgezeichnete Schichtqualität bei niedrigeren Betriebsdrucken. |

| Ideal für | Anwendungen, die präzise, dichte Beschichtungen für Optik, Elektronik und empfindliche Materialien erfordern. |

Sind Sie bereit, Ihre Forschung oder Produktion mit hochwertigen Dünnschichten zu verbessern?

Die Theorie des Magnetronsputterns ist die Grundlage für die Herstellung der fortschrittlichen Beschichtungen, die Ihre Projekte erfordern. KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien für das Magnetronsputtern und bedient die präzisen Bedürfnisse von Laboren und Herstellern.

Wir können Ihnen helfen, Folgendes zu erreichen:

- Überlegene Schichtqualität: Dichte, gleichmäßige Beschichtungen für kritische Anwendungen.

- Gesteigerte Effizienz: Schnellere Abscheideraten zur Beschleunigung Ihres Arbeitsablaufs.

- Fachkundige Unterstützung: Beratung bei der Systemauswahl und Prozessoptimierung.

Lassen Sie uns besprechen, wie das Magnetronsputtern Ihre Herausforderungen bei der Beschichtung lösen kann. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung