Kurz gesagt, die thermische Verdampfung ist eine physikalische Gasphasenabscheidungstechnik (PVD), bei der ein Material in einem Hochvakuum erhitzt wird, bis es verdampft. Der entstehende Dampf bewegt sich dann durch das Vakuum und kondensiert auf einer kühleren Oberfläche oder einem Substrat, wodurch ein gleichmäßiger Dünnfilm entsteht. Dieser Prozess wird auch als resistive Verdampfung bezeichnet, da die Wärme durch das Leiten eines starken elektrischen Stroms durch ein Widerstandselement, das das Material enthält, erzeugt wird.

Die Wirksamkeit der thermischen Verdampfung beruht auf einem einfachen Prinzip: der Kombination von Widerstandsheizung mit einer Hochvakuumumgebung. Das Vakuum ist nicht nur ein Behälter; es ist unerlässlich, um sicherzustellen, dass die verdampften Atome einen sauberen, ungehinderten Weg zum Substrat haben, was der Schlüssel zur Erzeugung eines reinen, hochwertigen Films ist.

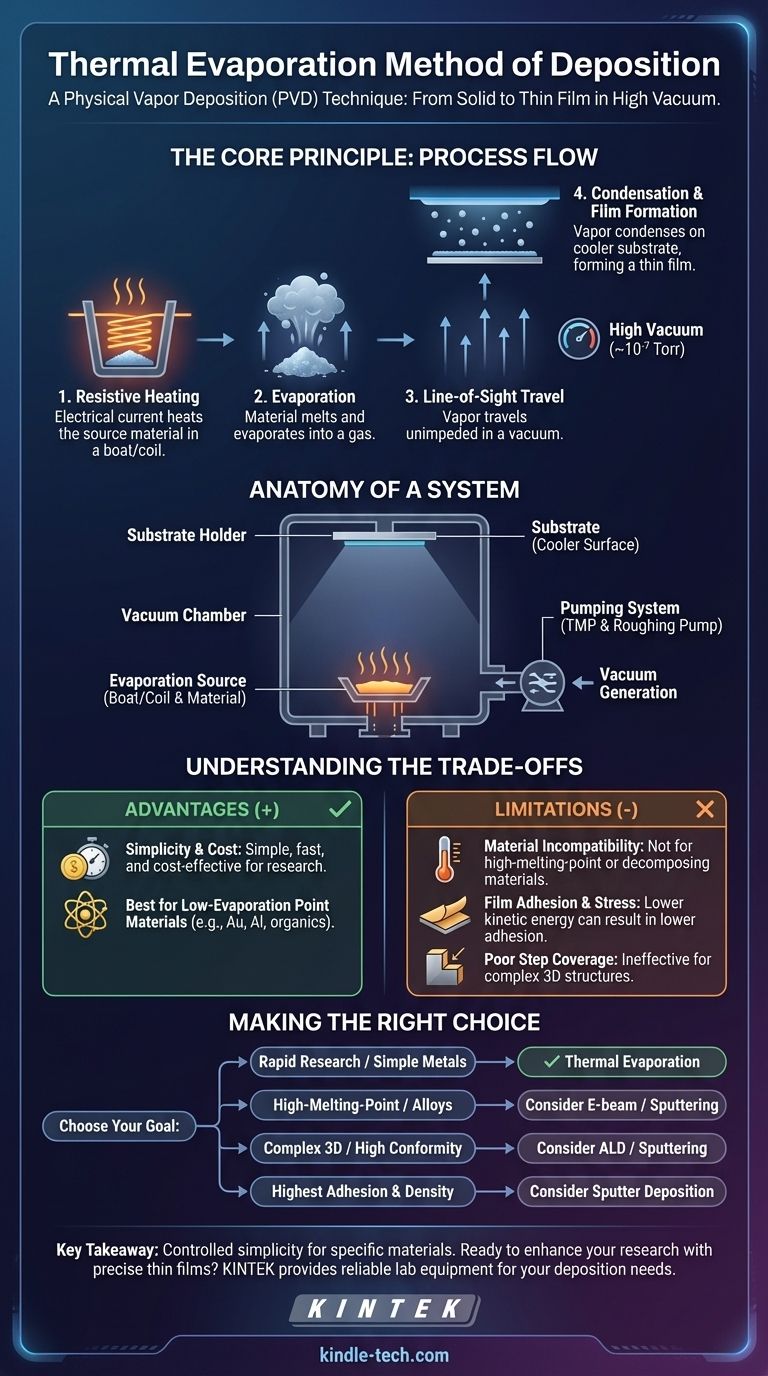

Das Kernprinzip: Vom Feststoff zum Film

Die thermische Verdampfung basiert auf einer einfachen Abfolge physikalischer Zustandsänderungen, die alle sorgfältig in einem spezialisierten System gesteuert werden. Der Prozess wird durch das Zusammenspiel von Wärme und Druck bestimmt.

Die Rolle der Widerstandsheizung

Der Prozess beginnt damit, dass das Ausgangsmaterial, oft in Pellet- oder Pulverform, in einen Behälter, eine sogenannte Verdampfungsquelle oder „Schiffchen“, gegeben wird. Dieses Schiffchen besteht typischerweise aus einem hochschmelzenden Metall wie Wolfram oder Molybdän.

Ein elektrischer Strom wird durch das Schiffchen geleitet, das sich aufgrund seines eigenen elektrischen Widerstands erwärmt. Mit steigender Temperatur schmilzt das Ausgangsmaterial und sein Dampfdruck steigt, bis es zu sublimieren oder zu verdampfen beginnt und in ein Gas übergeht.

Die Bedeutung des Hochvakuums

Der gesamte Prozess findet in einer abgedichteten Kammer statt, die auf ein Hochvakuum (z.B. Drücke bis zu 10⁻⁷ Torr) abgepumpt wird.

Diese Vakuumumgebung ist entscheidend. Sie entfernt Luft und andere Gasmoleküle, die mit den verdampften Quellatomen kollidieren, sie streuen oder unerwünschte chemische Reaktionen verursachen könnten. Ein Hochvakuum stellt sicher, dass die Atome in einem geraden, direkten Weg von der Quelle zum Substrat gelangen.

Der Abscheidungsprozess

Die verdampften Atome oder Moleküle bewegen sich von der heißen Quelle nach oben. Sie treffen schließlich auf das viel kühlere Substrat, das strategisch über der Quelle positioniert ist.

Beim Kontakt mit dem kalten Substrat verlieren die Atome schnell ihre thermische Energie, kondensieren wieder zu einem festen Zustand und haften an der Oberfläche. Im Laufe der Zeit baut sich diese atomare Kondensation auf und bildet einen präzisen und gleichmäßigen Dünnfilm.

Anatomie eines thermischen Verdampfungssystems

Ein funktionierendes thermisches Verdampfungssystem besteht aus mehreren Schlüsselkomponenten, die zusammenwirken, um die notwendigen Bedingungen für die Abscheidung zu schaffen.

Die Vakuumkammer

Dies ist das abgedichtete Gehäuse, das den gesamten Prozess beherbergt. Es bietet die isolierte Umgebung, die auf ein Hochvakuum abgepumpt werden kann, um den Prozess vor atmosphärischer Kontamination zu schützen.

Die Verdampfungsquelle

Am Boden der Kammer befindet sich das Widerstandselement – oft ein Schiffchen, eine Spule oder ein Korb –, das das Ausgangsmaterial enthält und die Wärme für die Verdampfung liefert. Die Geometrie der Quelle kann die Verteilung des abgeschiedenen Films beeinflussen.

Der Substrathalter

Oben in der Kammer positioniert, hält diese Vorrichtung das Substrat (das zu beschichtende Material) an Ort und Stelle, typischerweise in einer umgekehrten Position zur Quelle. Einige Halter können rotieren, um die Gleichmäßigkeit des Films zu verbessern.

Das Pumpsystem

Dies ist das Herzstück des Systems, verantwortlich für die Erzeugung und Aufrechterhaltung des Hochvakuums. Moderne Systeme verwenden oft eine Turbomolekularpumpe (TMP), die von einer Vorpumpe unterstützt wird, um die erforderlichen niedrigen Drücke schnell und sauber zu erreichen, ohne Öl oder umfangreiche Kühlung zu benötigen.

Die Kompromisse verstehen

Wie jeder technische Prozess hat auch die thermische Verdampfung deutliche Vorteile und Einschränkungen. Diese zu verstehen, ist entscheidend, um zu entscheiden, ob es die richtige Methode für eine bestimmte Anwendung ist.

Wichtiger Vorteil: Einfachheit und Kosten

Die thermische Verdampfung ist eine der einfachsten und kostengünstigsten PVD-Methoden. Die Ausrüstung ist weniger komplex und im Allgemeinen kostengünstiger als andere Techniken wie Sputtern oder Molekularstrahlepitaxie, was sie für Forschung und Kleinserienproduktion sehr zugänglich macht.

Einschränkung: Materialkompatibilität

Die Methode eignet sich am besten für Materialien mit relativ niedrigen Verdampfungspunkten, wie Gold, Aluminium, Chrom und verschiedene organische Verbindungen. Sie ist nicht geeignet für Materialien mit sehr hohen Schmelzpunkten (hochschmelzende Metalle) oder Verbindungen, die sich bei hohen Temperaturen zersetzen, anstatt sauber zu verdampfen.

Einschränkung: Filmhaftung und -spannung

Da die Atome mit relativ geringer kinetischer Energie (nur ihrer thermischen Energie) auf dem Substrat ankommen, können die resultierenden Filme manchmal eine geringere Haftung und Dichte aufweisen als Filme, die durch Sputtern hergestellt werden, wo Atome mit viel höherer Energie ausgestoßen werden. Dies kann auch zu einer höheren inneren Spannung im Film führen.

Einschränkung: Stufenbedeckung

Die Sichtliniennatur des Prozesses bedeutet, dass er sich hervorragend zum Beschichten von ebenen Oberflächen eignet. Er bietet jedoch eine schlechte „Stufenbedeckung“, was bedeutet, dass er die Seitenwände komplexer, dreidimensionaler Mikrostrukturen oder Gräben auf einem Substrat nicht effektiv beschichten kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Material, Ihrem Substrat und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf schneller Forschung oder der Beschichtung einfacher Metalle liegt: Die thermische Verdampfung ist aufgrund ihrer Geschwindigkeit, Einfachheit und geringen Kosten eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien oder Legierungen liegt: Sie sollten alternative PVD-Methoden wie die Elektronenstrahlverdampfung oder das Sputtern in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen mit hoher Konformität liegt: Methoden wie die Atomlagenabscheidung (ALD) oder das Sputtern sind für diese Aufgabe besser geeignet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmhaftung und -dichte liegt: Die Sputterabscheidung liefert aufgrund der höheren Energie der abgeschiedenen Partikel oft überlegene Ergebnisse.

Letztendlich bedeutet die Beherrschung der thermischen Verdampfung zu verstehen, dass ihre Stärke in ihrer kontrollierten Einfachheit für eine bestimmte Reihe von Materialien und Anwendungen liegt.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Widerstandsheizung in einem Hochvakuum bewirkt, dass Material verdampft und auf einem Substrat kondensiert. |

| Am besten geeignet für | Materialien mit niedrigen Verdampfungspunkten (z.B. Gold, Aluminium); einfache, kostengünstige Beschichtung. |

| Einschränkungen | Schlechte Stufenbedeckung für 3D-Strukturen; nicht geeignet für hochschmelzende Materialien oder Legierungen. |

| Wichtiger Vorteil | Einfachheit, Geschwindigkeit und geringere Kosten im Vergleich zu anderen PVD-Methoden wie dem Sputtern. |

Bereit, Ihre Forschung mit präzisen Dünnfilmen zu verbessern?

Die thermische Verdampfung ist eine leistungsstarke, kostengünstige Methode zur Abscheidung hochreiner Metall- und organischer Filme. Ob Sie neue Geräte prototypisieren oder grundlegende Materialforschung betreiben, die richtige Ausrüstung ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse. Von robusten thermischen Verdampfungssystemen bis hin zu wesentlichen Vakuumkomponenten liefern wir die Werkzeuge, die Laboren helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Lassen Sie uns besprechen, wie wir Ihr Projekt unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die spezifischen Herausforderungen Ihres Labors zu finden.

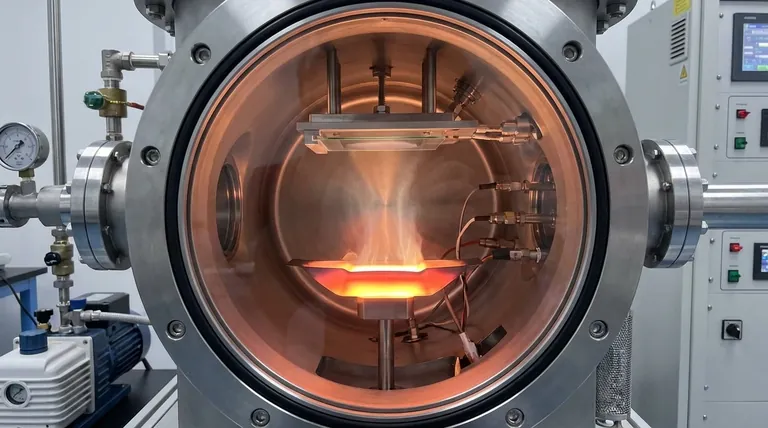

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Elektronenstrahlbedampfung? Erzielen Sie hochreine, kostengünstige Dünnschichten

- Was ist der thermische Verdampfungsprozess? Ein Leitfaden zur einfachen, hochreinen Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und E-Beam? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist Dünnschichtabscheidung? Ein Leitfaden zur Beschichtungstechnologie für moderne Geräte

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist das Prinzip der thermischen Verdampfungsmethode? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der Strahlbeschichtungsprozess? Erreichen Sie ultrareine, hochpräzise Dünnschichten