Es gibt keine einheitliche Zeit und Temperatur für die Wärmebehandlung. Die korrekten Parameter werden vollständig von zwei Faktoren bestimmt: dem spezifischen Material, das behandelt wird, und den gewünschten End-Eigenschaften. Zum Beispiel unterscheidet sich der Prozess, um Stahl für die Bearbeitung weicher zu machen, grundlegend von dem Prozess, um ihn extrem hart und verschleißfest zu machen.

Die Wärmebehandlung ist kein einzelnes Rezept, sondern eine Familie kontrollierter thermischer Prozesse. Die spezifische Zeit, Temperatur und Abkühlrate werden präzise gewählt, um die innere Mikrostruktur des Materials zu manipulieren und dadurch eine gezielte Reihe mechanischer Eigenschaften wie Härte, Zähigkeit oder Duktilität zu erzielen.

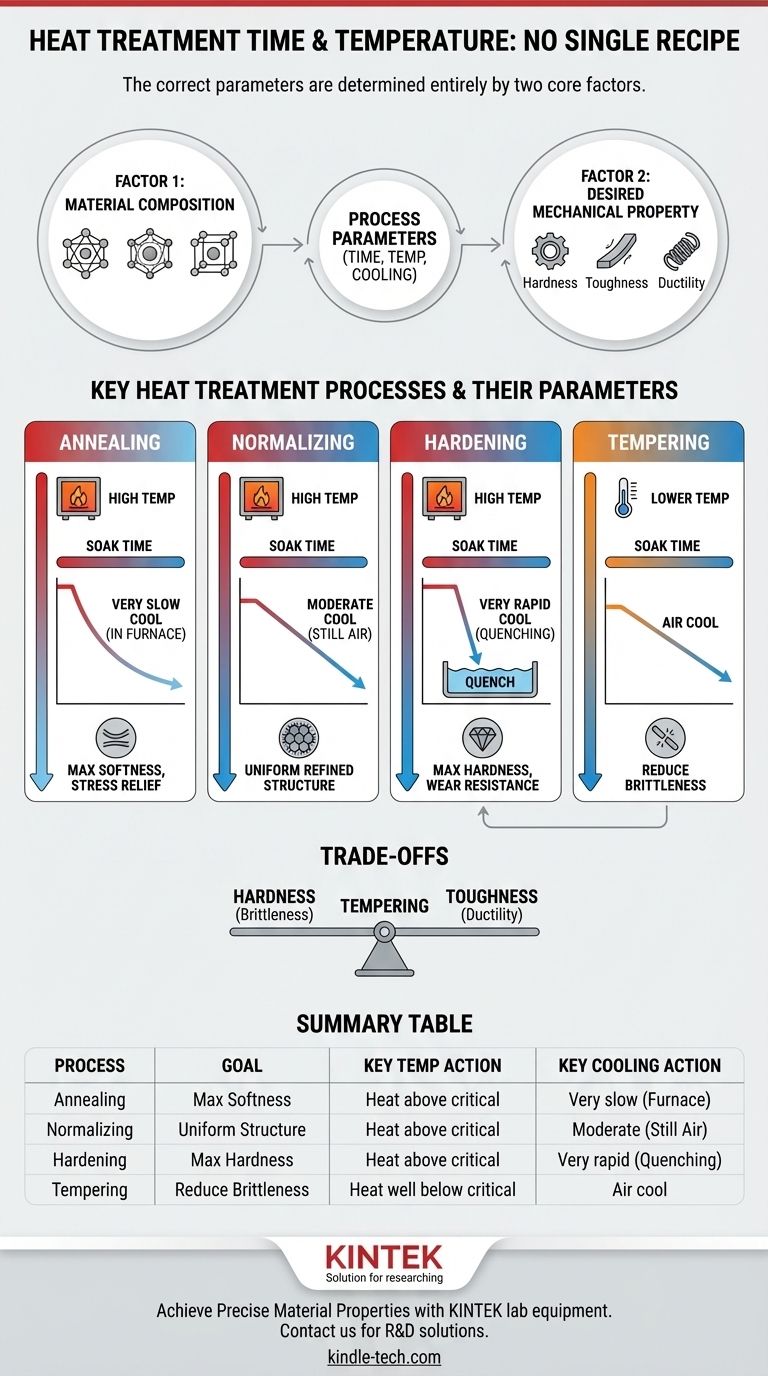

Die Kernfaktoren: Material und gewünschtes Ergebnis

Um die korrekten Parameter für die Wärmebehandlung zu bestimmen, müssen Sie zuerst Ihr Material und Ihr Ziel definieren. Diese beiden Variablen bestimmen jeden weiteren Schritt des Prozesses.

Faktor 1: Die Materialzusammensetzung

Die chemische Zusammensetzung einer Metalllegierung bestimmt ihre kritischen Umwandlungstemperaturen. Bei Stahl ist der Kohlenstoffgehalt das wichtigste Element, das beeinflusst, wie er auf Hitze reagiert.

Ein hochgekohlter Werkzeugstahl hat andere kritische Temperaturen und erfordert einen anderen Prozess als ein niedriggekohlter Baustahl. Konsultieren Sie immer das spezifische Datenblatt des Materials für seine Umwandlungsdiagramme (wie TTT- oder CCT-Kurven), die diese Entscheidungen leiten.

Faktor 2: Die gewünschte mechanische Eigenschaft

Das „Warum“ hinter Ihrer Wärmebehandlung ist die wichtigste Frage. Wie die Referenzen erwähnen, können die Ziele stark variieren, und jedes Ziel entspricht einem anderen Prozess.

Möchten Sie innere Spannungen durch Schweißen abbauen, die Oberflächenhärte für Verschleißfestigkeit erhöhen oder die Duktilität für einen Umformvorgang verbessern? Jedes dieser Ergebnisse erfordert einen einzigartigen thermischen Zyklus.

Wichtige Wärmebehandlungsprozesse und ihre Parameter

Im Folgenden sind die gängigsten Wärmebehandlungsprozesse für Stahl aufgeführt, die veranschaulichen, wie Zeit und Temperatur angepasst werden, um unterschiedliche Ergebnisse zu erzielen.

Glühen: Für maximale Weichheit und Spannungsentlastung

Das Glühen wird verwendet, um ein Material so weich und duktil wie möglich zu machen, oft um seine Zerspanbarkeit zu verbessern.

Der Prozess umfasst das Erhitzen des Stahls knapp über seine obere kritische Temperatur, das Halten bei dieser Temperatur lange genug, damit das gesamte Teil diese Temperatur erreicht (genannt „Haltezeit“), und das anschließende sehr langsame Abkühlen, oft durch Belassen im Ofen während des Abkühlens.

Normalisieren: Für eine gleichmäßige, verfeinerte Struktur

Das Normalisieren wird oft nach Warmumformprozessen wie dem Schmieden durchgeführt, um eine gleichmäßigere und verfeinerte Kornstruktur zu erzeugen.

Dabei wird der Stahl auf eine ähnliche Temperatur wie beim Glühen erhitzt, aber das Teil wird dann in stehender Luft abgekühlt. Diese schnellere Abkühlrate erzeugt ein etwas härteres und festeres Material als ein geglühtes Teil.

Härten: Für maximale Festigkeit und Verschleißfestigkeit

Das Härten wird verwendet, um Stahl deutlich härter und spröder zu machen.

Der Stahl wird über seine kritische Temperatur erhitzt und dann in einem Prozess, der als Abschrecken bezeichnet wird, sehr schnell abgekühlt. Das Abschreckmedium (Wasser, Sole, Öl oder sogar Luft) wird basierend auf dem Stahltyp und der erforderlichen Abkühlgeschwindigkeit zur Erzielung der vollen Härte ausgewählt.

Anlassen: Zur Reduzierung der Sprödigkeit

Ein gehärtetes Teil ist oft zu spröde für den praktischen Einsatz. Das Anlassen ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird, um etwas Zähigkeit zurückzugewinnen.

Das gehärtete Teil wird auf eine viel niedrigere Temperatur, weit unterhalb seines kritischen Punktes, wieder erhitzt und für eine bestimmte Zeit gehalten. Die genaue Anlasstemperatur bestimmt das endgültige Gleichgewicht zwischen Härte und Zähigkeit; eine höhere Temperatur führt zu einem weicheren, aber zäheren Teil.

Die Abwägungen verstehen

Die Wärmebehandlung ist ein Spiel des Kompromisses. Die Verbesserung einer Eigenschaft, wie der Härte, geht oft auf Kosten einer anderen, wie der Zähigkeit.

Der Kompromiss zwischen Härte und Sprödigkeit

Der primäre Kompromiss bei der Behandlung von Stahl liegt zwischen Härte und Zähigkeit. Der Abschreckprozess, der extreme Härte erzeugt, erzeugt auch extreme Sprödigkeit.

Das Anlassen ist der wesentliche Schritt, um diesen Kompromiss auszuhandeln, indem ein Teil der Härte geopfert wird, um die notwendige Zähigkeit zu gewinnen und zu verhindern, dass das Teil im Einsatz bricht.

Der Einfluss von Teilgröße und Geometrie

Ein dickes, schweres Teil erfordert eine längere „Haltezeit“ bei der Zieltemperatur, um sicherzustellen, dass der Kern vollständig erhitzt wird. Eine unzureichende Haltezeit führt zu einer ungleichmäßigen Wärmebehandlung.

Darüber hinaus kann schnelles Abschrecken dazu führen, dass dünne oder komplexe Teile aufgrund ungleichmäßiger thermischer Spannungen verziehen, sich verformen oder sogar reißen.

Die richtige Wahl für Ihr Ziel treffen

Beginnen Sie immer mit Ihrem gewünschten Ergebnis. Das Ziel bestimmt den Prozess, der wiederum Zeit, Temperatur und Abkühlrate bestimmt.

- Wenn Ihr Hauptaugenmerk auf Zerspanbarkeit und Spannungsentlastung liegt: Das Glühen ist Ihr Prozess, definiert durch ein sehr langsames Abkühlen von einer hohen Temperatur.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Härten (Abschrecken), gefolgt von Anlassen, ist die erforderliche Zweischrittfolge.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur nach der Formgebung liegt: Das Normalisieren ist eine kostengünstige Wahl, die Luftkühlung verwendet, um Festigkeit und Duktilität auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Sprödigkeit eines gehärteten Teils liegt: Das Anlassen ist ein obligatorischer Nachhärtungsschritt, bei dem die Temperatur präzise gewählt wird, um die ideale Zähigkeit zu erreichen.

Letztendlich erfordert die Auswahl der richtigen Zeit und Temperatur, dass Sie zuerst die metallurgische Veränderung verstehen, die Sie erzeugen möchten.

Zusammenfassungstabelle:

| Prozess | Ziel | Wesentliche Temperaturmaßnahme | Wesentliche Kühlmaßnahme |

|---|---|---|---|

| Glühen | Maximale Weichheit, Spannungsentlastung | Erhitzen über kritische Temperatur | Sehr langsam (im Ofen) |

| Normalisieren | Gleichmäßige, verfeinerte Kornstruktur | Erhitzen über kritische Temperatur | Mäßig (in stehender Luft) |

| Härten | Maximale Härte, Verschleißfestigkeit | Erhitzen über kritische Temperatur | Sehr schnell (Abschrecken) |

| Anlassen | Reduzierung der Sprödigkeit nach dem Härten | Erhitzen weit unter kritische Temperatur | Luftkühlen |

Präzise Materialeigenschaften mit KINTEK erreichen

Die Navigation durch die Komplexität der Parameter der Wärmebehandlung ist entscheidend für die Leistung Ihres Produkts. Ob Ihr Ziel maximale Härte, verbesserte Duktilität oder Spannungsentlastung ist, die richtige Laborausrüstung ist unerlässlich für die Entwicklung und Validierung Ihrer thermischen Prozesse.

KINTEK ist spezialisiert auf hochwertige Laboröfen, Industrieöfen und Verbrauchsmaterialien, die die präzise Temperaturkontrolle und gleichmäßige Erwärmung bieten, die Ihre F&E-Arbeit zur Wärmebehandlung erfordert. Unsere Ausrüstung hilft Metallurgen, Materialwissenschaftlern und Fertigungsingenieuren, industrielle Prozesse im Labormaßstab genau zu replizieren und sicherzustellen, dass Ihr Endprodukt exakte Spezifikationen erfüllt.

Lassen Sie uns Ihnen helfen, Ihre Wärmebehandlungszyklen zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Laborlösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten