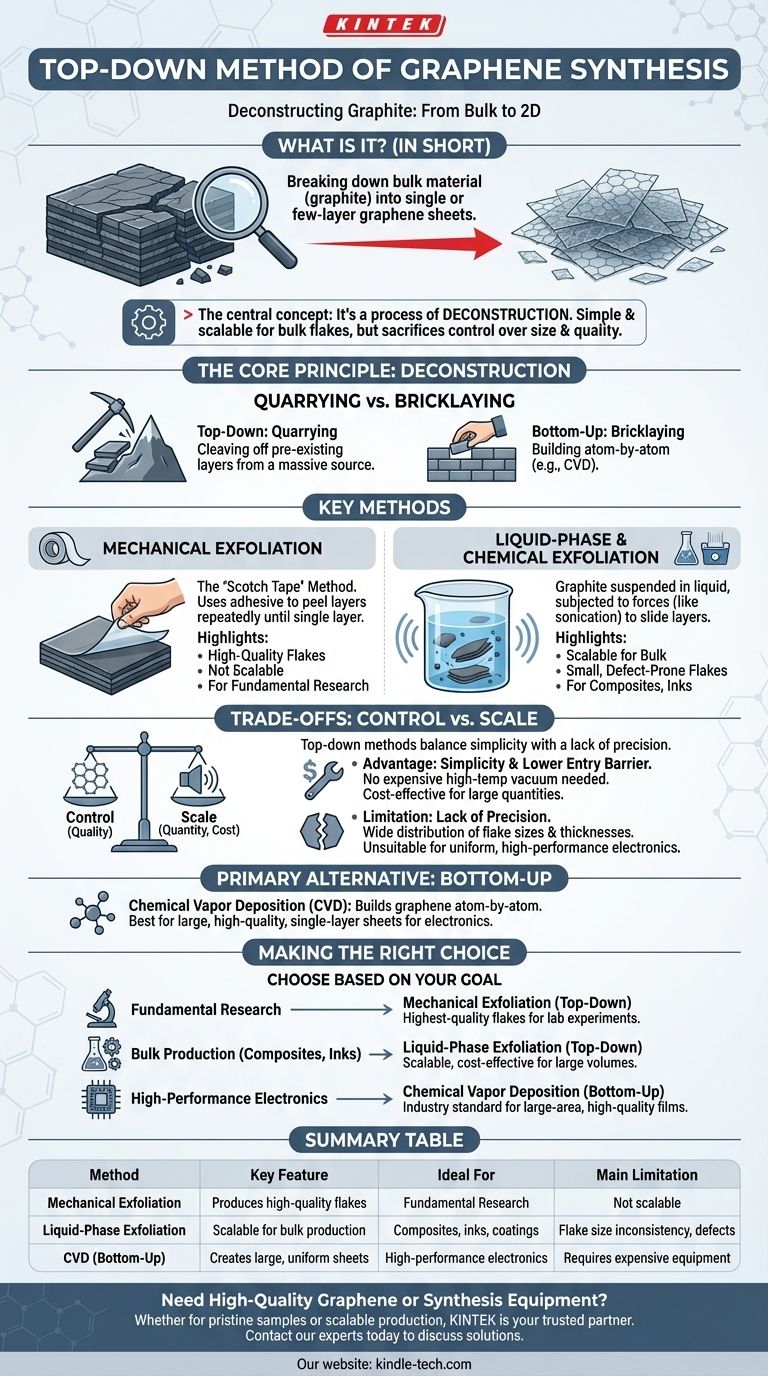

Kurz gesagt, die Top-Down-Methode der Graphensynthese beinhaltet das Zerlegen eines Ausgangsmaterials in großen Mengen, wie Graphit, in einzelne oder wenige Graphenschichten. Dies wird durch physikalische oder chemische Kräfte erreicht, unter Verwendung von Techniken wie mechanischer Exfoliation (die „Scotch-Tape“-Methode) oder Flüssigphasen-Exfoliation in Lösungsmitteln.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass Top-Down-Methoden im Grunde ein Prozess der Dekonstruktion sind. Obwohl sie oft einfacher und skalierbarer für die Massenproduktion von Graphenflocken sind, opfern sie im Vergleich zu präziseren Bottom-Up-Techniken die Kontrolle über Größe, Form und elektronische Qualität des Endprodukts.

Die Top-Down-Philosophie: Graphit dekonstruieren

Der Name „Top-Down“ beschreibt die Kernstrategie: Man beginnt mit einem großen, dreidimensionalen Kristall (Graphit) und zerlegt ihn in seine zweidimensionalen Bausteine (Graphen).

Das Kernprinzip: Steinbruch vs. Mauerwerk

Stellen Sie es sich wie das Brechen riesiger Steinplatten aus einem Berg vor. Sie spalten bereits vorhandene Schichten ab. Dies steht im direkten Gegensatz zum „Bottom-Up“-Ansatz, der dem Bau einer Mauer Stein für Stein (oder im Fall von Graphen, Atom für Atom) gleicht.

Schlüsselmethode: Mechanische Exfoliation

Dies ist die ursprüngliche, mit dem Nobelpreis ausgezeichnete Methode zur Isolierung von Graphen. Sie verwendet eine Klebefläche, wie Klebeband, um wiederholt Schichten von einem Stück Graphit abzuziehen, bis eine einzelne Schicht erreicht ist.

Obwohl sie außergewöhnlich hochwertige Graphenflocken produziert, ist der Prozess nicht skalierbar. Er wird fast ausschließlich für die Grundlagenforschung verwendet, wo makellose, kleine Proben benötigt werden.

Schlüsselmethode: Flüssigphasen- und chemische Exfoliation

Um Skalierbarkeit zu erreichen, kann Graphit in einer Flüssigkeit suspendiert werden. Die Mischung wird dann Kräften – wie Ultraschall – ausgesetzt, die Scherkräfte erzeugen, die stark genug sind, um die Schichten auseinanderzuschieben.

Diese Methode eignet sich zur Massenproduktion von Graphenflocken für den Einsatz in Verbundwerkstoffen, Tinten und Beschichtungen. Die resultierenden Flocken sind jedoch typischerweise klein und weisen mehr Defekte auf, was zu einer geringeren elektrischen Qualität führt.

Die Kompromisse verstehen: Kontrolle vs. Skalierbarkeit

Keine Synthesemethode ist perfekt; jede stellt einen Kompromiss zwischen Qualität, Skalierbarkeit und Kosten dar. Der Top-Down-Ansatz hat einen klaren und wichtigen Platz in diesem Bereich, definiert durch seine spezifischen Kompromisse.

Der Vorteil: Einfachheit und geringere Einstiegshürde

Top-Down-Methoden wie die Flüssigphasen-Exfoliation erfordern nicht die teuren Hochtemperatur-Vakuumanlagen, die für Bottom-Up-Techniken benötigt werden. Dies macht sie zugänglicher und kostengünstiger für die Produktion großer Mengen an Graphenmaterial.

Die kritische Einschränkung: Mangel an Präzision

Der Hauptnachteil ist ein Mangel an Kontrolle. Der Exfoliationsprozess erzeugt eine breite Verteilung von Flockengrößen und -dicken (Anzahl der Schichten). Diese Inkonsistenz macht Top-Down-Graphen ungeeignet für Anwendungen, die gleichmäßige, großflächige, einschichtige Blätter erfordern, wie z.B. Hochleistungselektronik.

Die primäre Alternative: Der Bottom-Up-Ansatz

Im Gegensatz dazu bauen Bottom-Up-Methoden wie die chemische Gasphasenabscheidung (CVD) Graphen Atom für Atom auf einem Substrat auf. CVD gilt als die vielversprechendste Technik für industrielle Anwendungen, die große, durchgehende Schichten von hochwertigem, einschichtigem Graphen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Synthesemethode hängt vollständig von der endgültigen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden wissenschaftlichen Forschung liegt: Die mechanische Exfoliation (Top-Down) liefert die hochwertigsten Flocken für Laborexperimente.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe oder Tinten liegt: Die Flüssigphasen-Exfoliation (Top-Down) ist eine skalierbare und kostengünstige Methode zur Herstellung von Graphenflocken in großen Mengen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder transparenten Leitern liegt: Die chemische Gasphasenabscheidung (Bottom-Up) ist der Industriestandard für die Herstellung der erforderlichen großflächigen, hochwertigen Filme.

Letztendlich erfordert die Wahl der richtigen Methode eine Abstimmung der Prozessfähigkeiten mit den spezifischen Leistungsanforderungen Ihres Projekts.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Ideal für | Haupteinschränkung |

|---|---|---|---|

| Mechanische Exfoliation | Produziert hochwertige Flocken | Grundlagenforschung | Nicht skalierbar |

| Flüssigphasen-Exfoliation | Skalierbar für die Massenproduktion | Verbundwerkstoffe, Tinten, Beschichtungen | Inkonsistenz der Flockengröße, Defekte |

| Chemische Gasphasenabscheidung (Bottom-Up) | Erzeugt große, gleichmäßige Schichten | Hochleistungselektronik | Benötigt teure Ausrüstung |

Benötigen Sie hochwertiges Graphen oder Syntheseausrüstung?

Die Wahl der richtigen Synthesemethode ist entscheidend für den Erfolg Ihres Projekts. Ob Sie makellose Graphenproben für die Forschung oder skalierbare Produktionsanlagen benötigen, KINTEK ist Ihr vertrauenswürdiger Partner. Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, die auf Ihre spezifischen Graphensynthesebedürfnisse zugeschnitten sind.

Lassen Sie uns Ihnen helfen, Ihre Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Innovationen vorantreiben können.

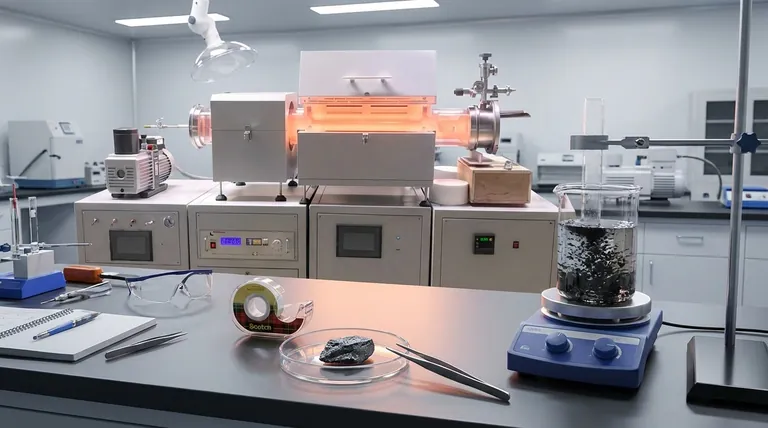

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vertikaler Labortiegelofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs