Genauer gesagt, arbeitet der Sputterprozess unter zwei verschiedenen Drücken. Zuerst wird die Vakuumkammer auf einen niedrigen Basisdruck, typischerweise unter 1x10⁻⁶ Torr, evakuiert, um eine saubere Umgebung zu schaffen. Dann wird ein Arbeitsgas wie Argon eingeleitet, wodurch der Druck auf einen höheren Arbeitsdruck ansteigt, der oft im Bereich von 1 bis 100 mTorr liegt und notwendig ist, um das Plasma für das eigentliche Sputtern zu erzeugen.

Das Kernprinzip, das es zu verstehen gilt, ist, dass der Sputterdruck keine einzelne Zahl ist, sondern eine sorgfältig gesteuerte Abfolge. Ein sehr niedriger Basisdruck gewährleistet die Filmreinheit, während ein spezifischer, höherer Arbeitsdruck die Qualität und die Eigenschaften des abgeschiedenen Films bestimmt.

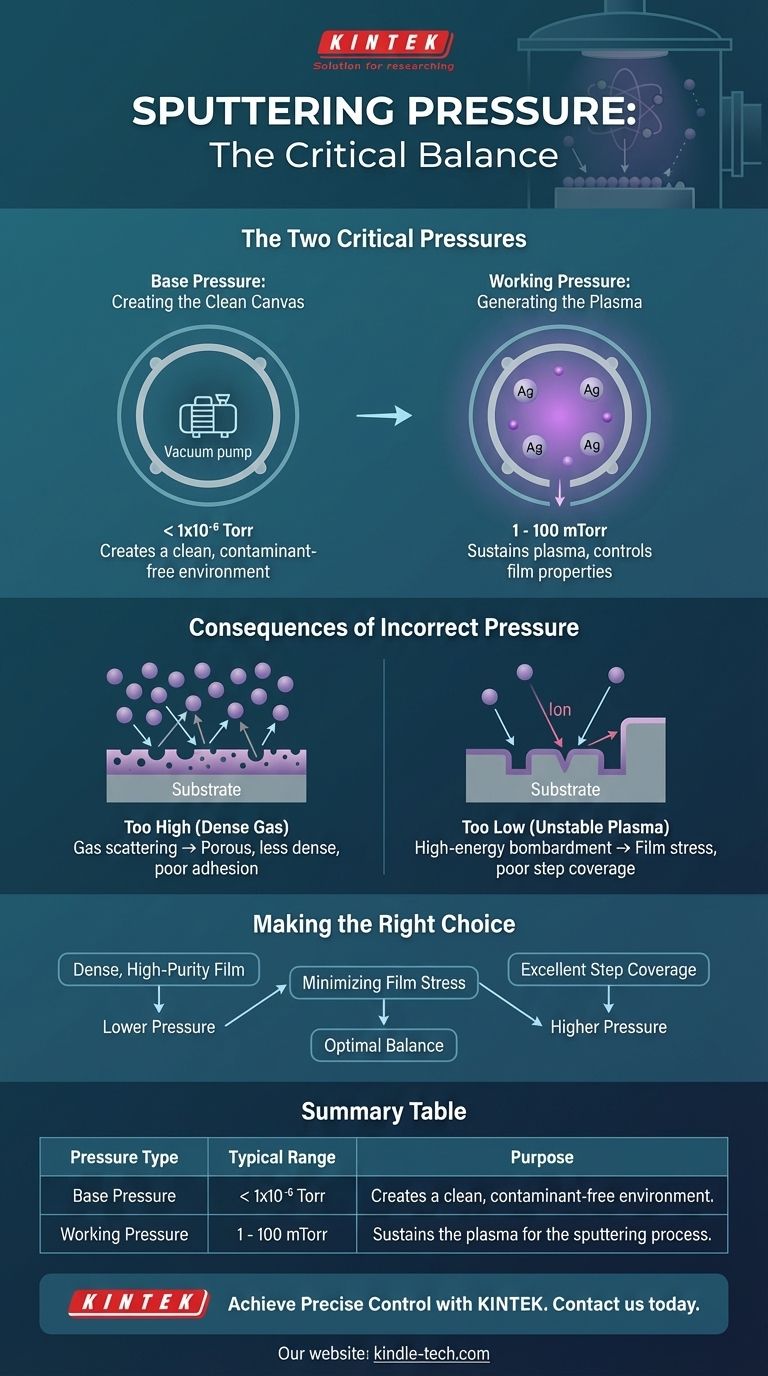

Die zwei kritischen Drücke beim Sputtern

Die erfolgreiche Sputterabscheidung hängt grundlegend von der Steuerung zweier verschiedener Druckbereiche innerhalb der Prozesskammer ab. Jeder dient einem eigenen und kritischen Zweck.

Basisdruck: Schaffung der sauberen Leinwand

Der erste Schritt ist das Erreichen eines Hochvakuums, bezeichnet als Basisdruck. Dies beinhaltet die Entfernung von Umgebungsluft und Verunreinigungen wie Wasserdampf und Sauerstoff aus der Kammer.

Ein niedriger Basisdruck, oft unter 1x10⁻⁶ Torr, ist unerlässlich, um das Risiko der Aufnahme von Verunreinigungen in Ihren Dünnfilm zu minimieren.

Materialien, die leicht mit Sauerstoff oder Wasser reagieren, erfordern möglicherweise sogar noch niedrigere Basisdrücke, um sicherzustellen, dass der Endfilm die gewünschte Reinheit und Leistungseigenschaften aufweist.

Arbeitsdruck: Erzeugung des Plasmas

Sobald eine saubere Umgebung geschaffen ist, wird ein Sputtergas (am häufigsten Argon) in die Kammer eingeleitet. Dies erhöht den Druck auf den „Arbeitsdruck“.

Dieser Druck muss hoch genug sein, um ein stabiles Plasma aufrechtzuerhalten, wenn eine Spannung angelegt wird. Das Plasma erzeugt die energiereichen Ionen, die auf das Targetmaterial bombardieren.

Der genaue Arbeitsdruck ist ein kritischer Steuerparameter. Er beeinflusst direkt die Energie der bombardierenden Ionen und wie die gesputterten Atome vom Target zum Substrat wandern, was wiederum die Qualität des resultierenden Films beeinflusst.

Die Folgen einer falschen Drucksteuerung

Die Steuerung des Arbeitsdrucks ist ein Balanceakt. Abweichungen vom optimalen Bereich für einen gegebenen Prozess haben direkte Auswirkungen auf die Eigenschaften des abgeschiedenen Films.

Was passiert, wenn der Druck zu hoch ist?

Wenn der Arbeitsdruck zu hoch ist, wird das Sputtergas zu dicht. Atome, die vom Target gesputtert werden, erleiden mehr Kollisionen mit Gasmolekülen auf ihrem Weg zum Substrat.

Diese „Gasstreuung“ reduziert die Energie der abscheidenden Atome, was zu Filmen führen kann, die weniger dicht, poröser und schlechter haftend sind.

Was passiert, wenn der Druck zu niedrig ist?

Wenn der Arbeitsdruck zu niedrig ist, kann es schwierig sein, ein stabiles Plasma zu zünden und aufrechtzuerhalten.

Darüber hinaus gibt es bei weniger Gasmolekülen weniger Kollisionen, um die gesputterten Atome zu thermisieren. Dies kann zu einer energiereichen Bombardierung des Substrats führen, was Spannungen oder Schäden im Film verursachen kann. Es kann auch zu einer schlechten Stufenabdeckung auf Substraten mit komplexen Topografien führen.

Die richtige Wahl für Ihren Film treffen

Ihr Zielarbeitsdruck sollte auf den gewünschten Eigenschaften Ihres Endfilms basieren. Die Wahl ist ein Kompromiss zwischen Filmdichte und Substratabdeckung.

- Wenn Ihr Hauptaugenmerk auf einem dichten, hochreinen Film liegt: Ein niedrigerer Arbeitsdruck wird im Allgemeinen bevorzugt, da er die Gasstreuung minimiert und es den Atomen ermöglicht, mit höherer Energie auf dem Substrat anzukommen.

- Wenn Ihr Hauptaugenmerk auf einer exzellenten Stufenabdeckung auf einer komplexen Oberfläche liegt: Ein höherer Arbeitsdruck kann erforderlich sein, um die Gasstreuung zu erhöhen, wodurch der Einfallswinkel der gesputterten Atome randomisiert wird und die Abdeckung an vertikalen Seitenwänden verbessert wird.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Filmspannungen liegt: Sie müssen einen optimalen Druck finden, der die energiereiche Bombardierung (bei niedrigen Drücken) mit der Bildung einer porösen Mikrostruktur (bei hohen Drücken) in Einklang bringt.

Letztendlich ist die Beherrschung des Sputterdrucks der Schlüssel zur Steuerung des Ergebnisses Ihres Abscheidungsprozesses.

Zusammenfassungstabelle:

| Drucktyp | Typischer Bereich | Zweck |

|---|---|---|

| Basisdruck | < 1x10⁻⁶ Torr | Erzeugt eine saubere, kontaminationsfreie Umgebung in der Kammer. |

| Arbeitsdruck | 1 - 100 mTorr | Erhält das Plasma für den Sputterprozess aufrecht und steuert die Filmeigenschaften. |

Erzielen Sie präzise Kontrolle über Ihren Dünnschichtabscheidungsprozess.

Der richtige Sputterdruck ist entscheidend für die Reinheit, Dichte und Haftung des Films. Bei KINTEK sind wir darauf spezialisiert, hochwertige Sputtersysteme und fachkundige Unterstützung anzubieten, um Ihnen bei der Optimierung dieser Parameter für Ihre spezifische Anwendung zu helfen. Ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder Schutzschichten entwickeln – unser Team steht bereit, Sie zu unterstützen.

Kontaktieren Sie uns noch heute, um die Sputteranforderungen Ihres Labors zu besprechen und herauszufinden, wie unsere zuverlässigen Geräte Ihre Forschung und Produktion verbessern können.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen